- •Інструкція з технічного обслуговування вагонів в експлуатації

- •1 Сфера застосування

- •2 Нормативні посилання

- •3 Позначення і скорочення

- •4 Загальні положення

- •4.1 Порядок технічного обслуговування вагонів

- •4.2 Вимоги до оглядача вагонів

- •5 Вимоги безпеки та охорони довкілля

- •6 Технічне обслуговування вагонів

- •6.1 Технічне обслуговування вагонів у транзитних поїздах

- •6.2 Технічне обслуговування вантажних вагонів при підготовці їх до перевезень

- •6.3 Технічне обслуговування вагонів на сортувальних станціях

- •6.4 Технічне обслуговування вагонів у пунктах зі зміною локомотива і перед затяжними спусками

- •6.5 Контроль технічного стану вантажних вагонів при передачі їх з під'їзних колій підприємств і організацій

- •6.6 Технічне обслуговування пасажирських вагонів у пунктах формування та обороту

- •6.7 Технічне обслуговування пасажирських вагонів на шляху прямування (під час стоянки)

- •7 Технічні вимоги до вузлів і деталей вагонів в експлуатації

- •7.1 Загальні положення

- •7.2 Колісні пари

- •7.3 Буксові вузли

- •Кінець таблиці 2

- •7.5 Ресорне підвішування

- •7.6 Автозчепні пристрої

- •Над поличкою

- •7.7 Гальма

- •7.8 Рама

- •7.9 Кузов та обладнання

- •7.10 Привод генератора

- •7.11 Технічні вимоги до порожніх вагонів при підготовці до перевезень

- •7.12 Технічні вимоги до вагонів вантажного парку, які використовують у міждержавному сполученні

- •7.13 Додаткові вимоги до спальних вагонів для міжнародного сполучення габариту ріц wlx 200

- •7.14 Формування поїздів

- •Додаток б

- •Терміни проведення деповського та капітального ремонтів вантажних вагонів,

- •Додаток в (довідковий) засоби вимірювальної техніки, інструмент та приладдя загального користування на пто

- •Інструмент та приладдя слюсарів пто

- •Додаток д

- •Засоби вимірювальної техніки, інструмент та приладдя оглядачів вагонів

- •Продовження таблиці е.1

- •Кінець таблиці е.1

- •Додаток ж

- •Бібліографія

7.3 Буксові вузли

7.3.1 Забороняється постановка в поїзд і прямування в ньому вагонів, у яких буксовий вузол з роликовими циліндричними підшипниками має хоча б одну з наступних несправностей:

- ослаблення болта кріплення оглядової або кріпильної кришки букси;

- підвищене нагрівання верхньої частини корпусу букси. Температура верхньої частини букс у всьому составі повинна бути приблизно однаковою.

Порівняння температури букс проводять з однієї сторони вагона чи состава. Дозволена експлуатація колісної пари з підвищеним нагрівом, якщо вона має пробіг не більше 600 км після повної ревізії букс за умов відсутності:

- несправностей підшипників;

- домішок і сторонніх тіл в мастилі;

- порушень складання візка.

7.3.2 Для вантажних вагонів бракувальними ознаками згідно з Інструкцією ЦВ-ЦЛ-0092, що вимагають відчеплення й заміни колісної пари з буксами, обладнаними касетними конічними підшипниками, є:

- підвищений нагрів підшипників та адаптерів (вище 55 °С відносно температури навколишнього середовища);

- обрив (відсутність) болтів М20 торцевого кріплення підшипників на осі;

- зміщення з посадочного місця напівбукси (адаптера) або її відсутність;

- відколи й тріщини на видимій частині підшипника;

- відколи й тріщини на поверхнях напівбукси (адаптера);

- свіжий викид мастила через ущільнення підшипника зі слідами патьоків на передній кришці;

- викид мастила на диск та обід колеса, викликаний можливим перегрівом підшипників.

Наявність в місці переднього ущільнення рівномірного валика мастила не є бракувальною ознакою.

7.3.3 Для пасажирських вагонів бракувальними ознаками згідно з Інструкцією ЦВ-ЦЛ-0092, що вимагають відчеплення й заміни колісної пари з буксами, обладнаними касетними конічними підшипниками (в т.ч. візків виробництва ВАТ ″КВБЗ″ моделей 68-7007, 68-7012), є:

- підвищений нагрів корпусу букси (вище 55 °С відносно температури навколишнього середовища);

- викид мастила на диск і обід колеса, викликаний можливим перегрівом підшипників;

- зрушення корпусу букси;

- обрив (відсутність) болтів М20 торцевого кріплення підшипників на осі;

- наявність води й металевих домішок у корпусі букси, викиди мастила на ущільнення підшипника або в оглядову кришку, що контролюється після зняття оглядової кришки буксового вузла при підозрі на несправність підшипника;

- відколи й тріщини на видимій частині підшипника;

- відколи й тріщини на поверхнях корпусу букси.

7.3.4 Забороняється постановка в поїзд і прямування в ньому вагона, колісні пари якого мають різні буксові вузли (з роликовими циліндричними і касетними конічними підшипниками).

7.3.5 Оглядач при русі пасажирських та вантажних вагонів, а також на стоянках за зовнішніми ознаками виявляє несправні буксові вузли, температура яких може і не відрізнятися від температури справних (температура визначається приладами безконтактного виявлення перегрітих букс).

Порядок технічного обслуговування букси:

- перевірити стан буксового вузла дотиком руки;

- оглянути корпус букси, лабіринтне кільце, перевірити нагрівання букси (за допомогою термометра для безконтактного вимірювання температури або контактного) і порівняти його з іншими буксами цього ж вагона;

- шляхом простукування оглядової кришки нижче її центра визначити справність торцевого кріплення.

7.3.3 На викочені з-під вагона колісні пари з несправними буксовими вузлами, виявленими візуально, за зовнішніми ознаками, на внутрішній поверхні диска колеса необхідно чітко нанести напис крейдою "За зовнішніми ознаками", а при виявленні нагрівання букс приладами ДИСК, ПОНАБ, АСДК-Б, КТСМ-01д наноситься напис "Аварійна – ДИСК, ПОНАБ, АСДК-Б, КТСМ-01д". Результати ремонту колісних пар з несправними буксовими вузлами, забракованими працівниками ПТО, доводяться до відома оглядачів вагонів даного ПТО.

7.3.4 По всіх несправностях, виявлених за зовнішніми ознаками нагрівання букс, оглядач повинен прийняти рішення про заміну колісної пари. Перелік найбільш характерних зовнішніх ознак несправних буксових вузлів з роликовими циліндричними і касетними конічними підшипниками наведений в таблиці 1.

При неможливості встановити причину нагрівання букси, колісна пара повинна бути замінена і направлена у вагонне депо для ремонту.

Таблиця 1

Ознаки несправних буксових вузлів |

Можливі несправності |

1 |

2 |

При зустрічі поїзда з ходу (букси з роликовими циліндричними і касетними конічними підшипниками) |

|

Букси пасажирських і вантажних вагонів |

|

Колісна пара йде юзом при віджатих гальмових колодках, чути постукування |

Підшипник зруйнований, ролики заклинені і не обертаються |

Викид мастила пластівцями на диск і обід колеса, великі патьоки в зоні кришок |

Підшипник зруйнований

|

Букса у пасажирському вагоні переміщується вздовж шийки осі, а у вантажного – бокова рама візка разом з буксою зміщені вздовж шийки осі, кольори мінливості, окалина на огля-довій чи кріпильній кришці, дефор-мація кришки |

Підшипник зруйнований, по-шкодження торцевого кріплення, гайка M110 повністю зійшла з шийки осі, або обірвані головки болтів М20

|

Викид іскор пучком з боку лабіринту |

Провертання внутрішнього кільця чи руйнування заднього підшипника |

Букси пасажирських вагонів |

|

Між колісною парою і буксою, а також рамою візка і колісною парою видно іскри, чути скрип, постукування |

Злам шийки осі колісної пари

|

Візок вібрує, один його кінець трясе, букса має часті вертикальні коливання, чути різкий стукіт важільної передачі, розроблені отвори у кронштейні для валика підвіски башмака, випали валики важільної передачі |

Зруйновано сепаратор, ролики згрупувалися в нижній частині букси |

Букси вантажних вагонів |

|

Корпус букси має нахил відносно шийки осі; бокова рама візка спирається на корпус букси одним краєм |

Прокручування внутрішнього кільця підшипника на шийці осі, стирання шийки осі |

Продовження таблиці 1

1 |

2 |

При огляді вагонів під час стоянки поїзда (букси з роликовими циліндричними підшипниками) *) |

|

Букси пасажирських і вантажних вагонів |

|

Сліди викиду мастила через лабіринтне ущільнення на диск і обід колеса, зовнішню обшивку підлоги вагона, деталі важільної передачі. У мастилі видно металеві включення (латунь, сталь), витоки мастила в зоні оглядової і кріпильної кришок. На задній (лабіринтній) частині корпусу букси є валик мастила чорного кольору з металевим включенням (латунь, сталь) |

Підшипник зруйнований через заклинювання роликів, провороту внутрішнього кільця, зламу перемичок сепаратора, обводнювання мастила, зламу бурта внутрішнього кільця, пошкодження торцевого кріплення. Спрацювання поверхні сепаратора, що центрує, злами перемичок сепаратора, злам бурта внутрішнього кільця, обводнювання мастила, заклинювання роликів |

На задній (лабіринтній) частині корпусу букси є валик мастила, покритий пилом, корпус букси у пасажирського вагона та бокова рама візка з буксою у вантажного вагона зміщені щодо лабіринтного кільця і видно блискучу смужку металу лабіринтного кільця |

Пошкоджене торцеве кріплення, зірвана нарізь на гайці Μ 110 і шийці осі або обірвані головки болтів Μ 20 |

Підвищене нагрівання в межах температури робочого нагрівання будь-якої частини букси в порівнянні з іншими буксами состава |

Початок руйнування букси, зайва кількість мастила |

На оглядовій або кріпильній кришці видно окалину, кришка деформована у вигляді кругів, опуклих смуг або окремих опуклостей, протертостей, пробоїн, кришка нагріта більше корпусу букси |

Пошкоджене торцеве кріплення, гайка М 110 повністю зійшла з шийки осі або обірвані болти М 20 тарільчастої шайби |

При обстукуванні передньої частини оглядової (кріпильної) кришки нижче її центра чутно бряжчання чи подвійні удари (відбої) |

Пошкоджене торцеве кріплення (обірвані болти стопорної планки, зламана планка, гайка М 110 відкрутилася чи на ній зірвана нарізь, обі-рвані головки болтів М 20) |

Передня частина корпусу букси нагріта більше задньої |

Зруйновано передній підшипник |

Задня частина корпусу букси нагріта більше передньої |

Відсутній зазор між лабіринтною частиною корпусу букси і лабіринтним кільцем або зруйнований задній підшип-ник |

Кінець таблиці 1

1 |

2 |

|

Напилювання мастила на маточину колеса, ослаблення болтів чи поява іржі під шайбами болтів кріпильної кришки |

Руйнування торцевого кріплення |

|

Здуття фарби на корпусі букси зверху, витікання мастила коричневого чи зеленого кольорів |

Руйнування чи спрацювання сепаратора |

|

Букси пасажирських вагонів |

||

Ослабли болти кріплення основи шпінтона, видна іржа між рамою візка і шпінтоном, в основі пружин і ресор, на горизонтальних ковзунах |

Може бути зруйнований сепаратор, ролики згрупувалися у нижній частині букси |

|

Виділення диму, поява запаху з букси (при зустрічі з ходу і після зупинки поїзда на шляху прямування) |

Несправність поліамідного сепаратора підшипника буксового вузла |

|

Розроблено втулку в кронштейні для валика підвіски башмака, валик випав з отвору підвіски башмака, зламана пружина буксового підвішуван-ня, наявність свіжої іржі на пружинах центрального підвішування в місці контакту з надресорною балкою на елементах еліптичної ресори, а також в місці контакту пружин буксового підвішування на основі шпінтона |

Один або обидва підшипники можуть бути зруйновані |

|

Зазор між поздовжньою рамою візка та стелею букси менше 35 мм |

Можливе повне зруйнування підшипників або їхніх деталей |

|

Вихід лабіринта з корпуса букси більше 1,7 мм (вимірюється шаблоном Басалаєва) |

Пошкоджене торцеве кріплення |

|

* При огляді вагонів під час стоянки поїзда, колісні пари яких обладнані касетними конічними підшипниками, контролюють: а) на пасажирському поїзді: 1) послаблення болтів М20 кріплення кріпильної кришки; 2) обрив і послаблення болтів М20 торцевого кріплення підшипників (постукуванням оглядової кришки); 3) витікання та викиди мастила на диск колеса й через ущільнення; 4) нагрів корпусу букси; б) на вантажному поїзді: 1) наявність напівбукси (адаптеру) та її стан; 2) обрив та послаблення болтів М20 торцевого кріплення підшипників; 3) витікання та викиди мастила на диск колеса й через ущільнення; 4) при виявленні відсутності або обриву зв’язувального дроту, болта (чи болтів) М20 контролюють послаблення торцевого кріплення постукуванням по торцевій шайбі. Заборонено наносити удари молотком по передній кришці, іншим елементам підшипника |

||

7.4 Візки

7.4.1 Забороняється постановка в поїзди і прямування в них вагонів, у візках яких є хоча б одна з наступних несправностей:

а ) вантажні вагони

1) видимі тріщини в литій боковій рамі; надресорній балці литої конструкції (вирубки дефектів сталевого литва, зроблені після виготовлення надресорних балок, не служать підставою для бракування); тріщина в балансирі, з'єднувальній або шворневій балці тривісного візка; тріщини в консолях з'єднувальної балки чотиривісних візків; тріщина в підп'ятнику, п'ятнику, у зоні, яку видно оглядачеві вагонів при огляді;

2) відсутність, злам або тріщина шворня;

3) тріщина чи злам ковзуна, відсутність або злам ковпака ковзуна візка типу ЦНИИ-Х3, планки ковзуна тривісного візка чи відремонтованих з порушенням чинних технічних вимог;

4) відсутність болта або гайки кріплення ковпака ковзуна візка типу ЦНИИ-Х3;

5) сумарний зазор між ковзунами по обидва боки візка:

- на всіх типах чотиривісних цистерн, на хоперах для перевезення зерна, цементу, мінеральних добрив, обкотишів і хоперів-дозаторів типу ЦНИИ-ДВЗ – більше 14 мм і менше 4 мм;

- на хоперах для перевезення вугілля, гарячого агломерату, апатитів і хо-пер-дозаторах ЦНИИ-2, ЦНИИ-3, думпкарах ВС-50 – більше 12 мм і менше 6 мм;

- на думпкарах ВС-80, ВС-82, ВС-85 – більше 20 мм і менше 12 мм;

- на всіх інших типах вантажних вагонів – більше 20 мм і менше 4 мм.

Дозволяється відсутність зазорів між ковзунами одного боку візка. Зазор між ковзунами по діагоналі вагона менше 4 мм не допускається.

6) на восьмивісних цистернах сумарний зазор:

- між ковзунами з'єднувальної і шворневої балок по обидва боки одного кінця цистерни – менше 4 мм і більше 15 мм;

- між з'єднувальною і надресорною балками з обох кінців одного двовісного візка – менше 4 мм і більше 20 мм.

Не допускається відсутність зазорів:

- у двох будь-яких ковзунах одного чотиривісного візка з одного боку цистерни;

- по діагоналі цистерни між ковзунами з'єднувальної і шворневої балок;

- по діагоналі чотиривісного візка між ковзунами надресорної та з'єднувальної балок;

7) на напіввагонах моделі 12-132-03, обладнаних пружно-катковими ковзунами (візок моделі 18-578) зазор між ковзунами візка і опорною пластиною ковзуна рами менше 4 мм або більше 14 мм;

8) обрив заклепки фрикційної планки, злам чи тріщини у фрикційному клині, злам упорного бурту клина, наявність тріщин у зварному шві привареного упорного ребра фрикційного клина візка типу ЦНИИ-Х3;

9) обрив (відсутність) хоча б одного болта, що з'єднує шворневу балку з поперечними та надресорними балками тривісних візків;

10) відсутність хоча б одного з валиків, що з'єднують балансири з хоботами боковин тривісних візків або підкладок боковин;

11) тріщина в корпусі фрикційного гасника коливань візків типу КВЗ-ЦНИИ, КВЗ-ЦНИИ-М, УВЗ-9М;

12) обрив однієї заклепки або болта кріплення п'ятника, тріщина на верхньому або нижньому поясах і в зоні крайніх п'ятників з'єднувальної балки візка восьмивісного вагона, на кронштейнах гальмівного обладнання;

13) на цистернах для перевезення газів сумарні зазори в ковзунах менше 4 мм і більше 16 мм. При відсутності зазорів хоча б з однієї сторони одного візка вагон повинен бути відчеплений для перевірки зносів п'ятника і підп'ятника.

14) вільні (ненавантажені) підклинові пружини і клини на порожніх вантажних вагонах та завищення клинів відносно нижньої опорної поверхні надресорної балки більше 8 мм, заниження клинів більше 12 мм. Цей розмір визначається як середня величина вимірювань рівнів правого і лівого клинів ресорного комплекту відносно опорної площини надресорної балки;

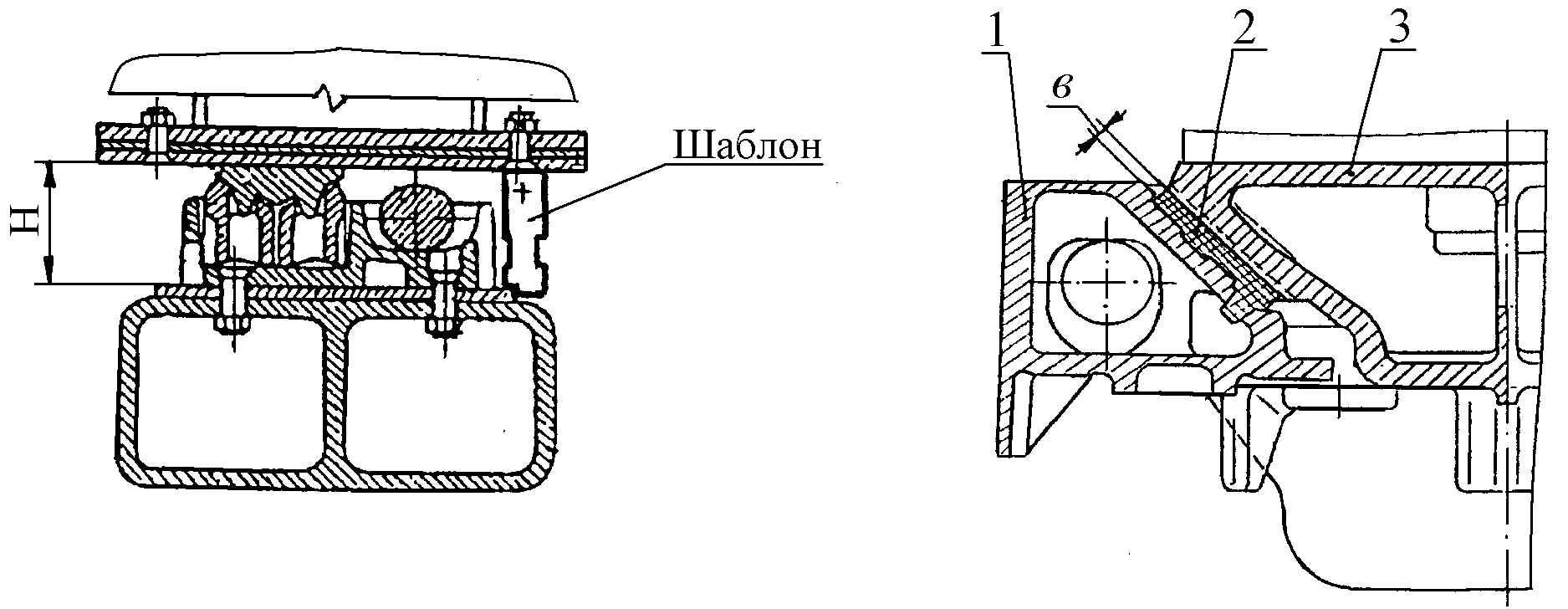

15) на вагонах з модернізованими (згідно з "Інструкцією з комплексної модернізації візків вантажних вагонів з використанням елементів компанії "А. SТUСKI" та коліс з нелінійним профілем ІТМ-73" С 03.04) візками моделі 18-100 або візками моделі 18-7020:

-

висота Н ковзуна візка виходить за межі

розміру 128![]() мм

(рисунок 7, а);

мм

(рисунок 7, а);

- ослаблення нарізного кріплення корпусу ковзуна та зносостійкої планки;

- тріщина чи незвичайна деформація корпуса ковзуна;

- тріщини чи злам верхнього ковзуна;

- відсутність елементів нижнього ковзуна;

- товщина в видимої частини верхньої кромки поліуретанової накладки 2 (зазор між накладкою та похилою поверхнею надресорної балки) (рисунок 7, б) менше 2 мм, контролюється щупом товщиною 2 мм;

б

а б

а – перевірка висоти ковзуна

б – перевірка зазору між накладкою та

похилою поверхнею надресорної балки

Рисунок 7

- зазор між поліуретановою накладкою і похилою поверхнею надресорної балки 3 більше 0,5 мм, контролюється щупом товщиною 0,5 мм;

- видима частина клина 1 має тріщини;

- незвичайний знос клина чи його вертикальна поверхня не прилягає до фрикційної планки;

- тріщини зносостійкої фрикційної планки;

- відсутність однієї або більше заклепок, якими фрикційна планка прикріплена до бокової рами.

16) у візках, модернізованих згідно з С 14.01 "Модернізація візка моделі 18-100. Інструктивні вказівки":

- планки на похилих площинах надресорної балки з тріщинами, обривами зварних швів;

Заборонена експлуатація вагона з різними візками (модернізованими згідно з С 14.01 і не модернізованими).

17) при відсутності зазору а2 зазор а1 повинен становити не менше 5 мм, по всій довжині напрямних корпусу букси та бокової рами візка, не допускається при відсутності зазору у точці 1 відсутність зазору у точці 4 або менше 5 мм (аналогічно у точці 3 та 2) (рисунок 8).

Не допускається при відсутності зазору у точці 1 відсутність зазору у точці 4 або в сумі менше 5 мм (аналогічно у точці 3 та 2) (рисунок 9).

Рисунок 8

Рисунок 9

б)пасажирські вагони

1) тріщини на балках та зварних швах рами;

2) тріщини на деталях ресорного і люлечного підвішування, доступних для візуального контролю при огляді вагонів або у видимій зоні, тріщини запобіжних скоб і несправності їхнього кріплення, тріщини піддонів центрального підвішування візків КВЗ-5, КВЗ-ЦНИИ-І і КВЗ-ЦНИИ-ІМ, КВЗ-ЦНИИ-ІІ;

3) тріщини на п'ятниках, підп'ятниках, ковзунах, несправність їхнього кріплення, тріщини в поздовжніх повідках візків КВЗ-ЦНИИ;

4) сумарний зазор між горизонтальними коробками ковзунів по обидва боки візка ЦМВ, КВЗ-5 – більше 6 мм або менше 2 мм;

5) сумарний зазор між вертикальними ковзунами (з одного боку візка):

- візка типу ЦМВ – більше 16 мм;

- візка типу КВЗ-5 – більше 8 мм;

- візків типів КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІМ і КВЗ-ЦНИИ-ІІ – більше 30 мм, а зазор між вертикальними ковзунами поперечної балки і рами надресорної балки на одній із сторін менше 5 мм;

6) перевищення вкладиша-ковзуна над кромкою коробки надресорної балки візка КВЗ-ЦНИИ менше 11 мм;

7) зазор між упорною кромкою підп'ятника і п'ятником у візках КВЗ-ЦНИИ менше 9 мм;

8) наявність зазору між втулкою шпінтона та затягнутою корончатою гайкою, ослаблення кріплення фрикційних гасників і відсутність або неправильна установка тарілчастих пружин між втулкою і корончатою гайкою, відсутність корончатої гайки чи її шплінта;

9) зазор між надресорною балкою і рамою візка або планкою на рамі візка КВЗ-5, КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ менше 20 мм і більше 100 мм;

10) зазор між рамою візка КВЗ-5, КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ і КВЗ-ЦНИИ-ІМ та стелею букси менше 56 мм, у візка типу ЦМВ – менше 43 мм;

11) відсутність зазору між опорною шайбою запобіжного болта і сферою для піддона візків КВЗ-ЦНИИ-І;

12) зазор між опорною балкою і підвіскою надресорної балки візків типу ЦМВ менше 20 мм;

13) ослаблення чи руйнування кріплення гумових пакетів повідків візків КВЗ-ЦНИИ-І, КВЗ-ЦНИИ-ІІ і КВЗ-ЦНИИ-ІМ;

14) зазор між корпусом гасника коливань та кронштейном надресорної балки менше 7 мм;

15) зазор між накладкою поздовжньої балки рами та опорним листом надресорного брусу у візків КВЗ-ЦНИИ-М менше 25 мм;

16) різниця зазорів між краями надресорного брусу і однією поздовжньою балкою більше 6 мм;

17) зазор у візку ТВЗ-ЦНИИ-ІМ між верхньою накладкою (ковзуном) на поздовжній балці і ковзуном на надресорному брусі менше 35 мм (сумарний зазор повинен бути 90 мм ± 5 мм).

Примітка. Усі зазори треба перевіряти під тарою вагона, перед та після постановки його у поїзд, на прямолінійній ділянці колії;

18) випуклість гуми в кріпленні повідків відносно металевого армування пакету більше 6 мм;

19) зазор між корпусом генератора типу 2ГВ.003, а також основними чи додатковими запобіжними скобами менше 5 мм або більше 8 мм;

20) ослаблене нарізне з'єднання або відсутність болтів, шплінтів кріплення підвіски генераторів;

21) тріщини в лапах кріплення генераторів, тріщини балок рами та приварених деталей підвіски, плити кріплення плоскоремінного привода вагонного генератора, вала, кронштейнів кріплення підвіски, запобіжних скоб;

22) зрушення редуктора на осі колісної пари;

23) зношені або тріснуті тарелі, вкладиші, що просіли, зношені або розірвані вкладиші амортизатора підвіски генератора;

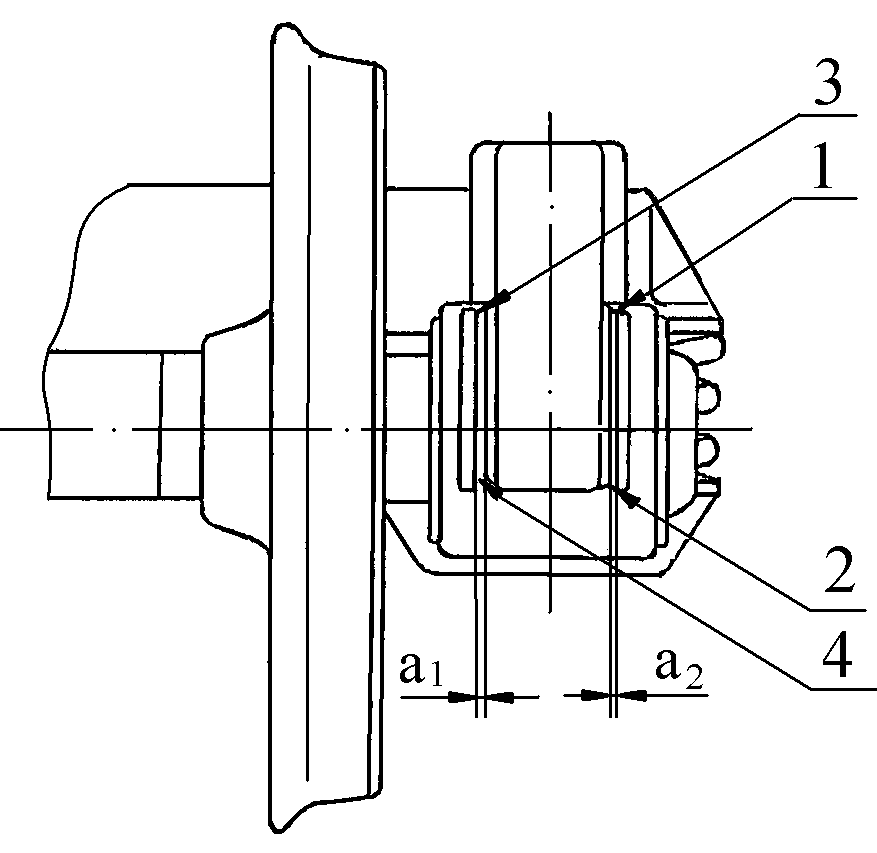

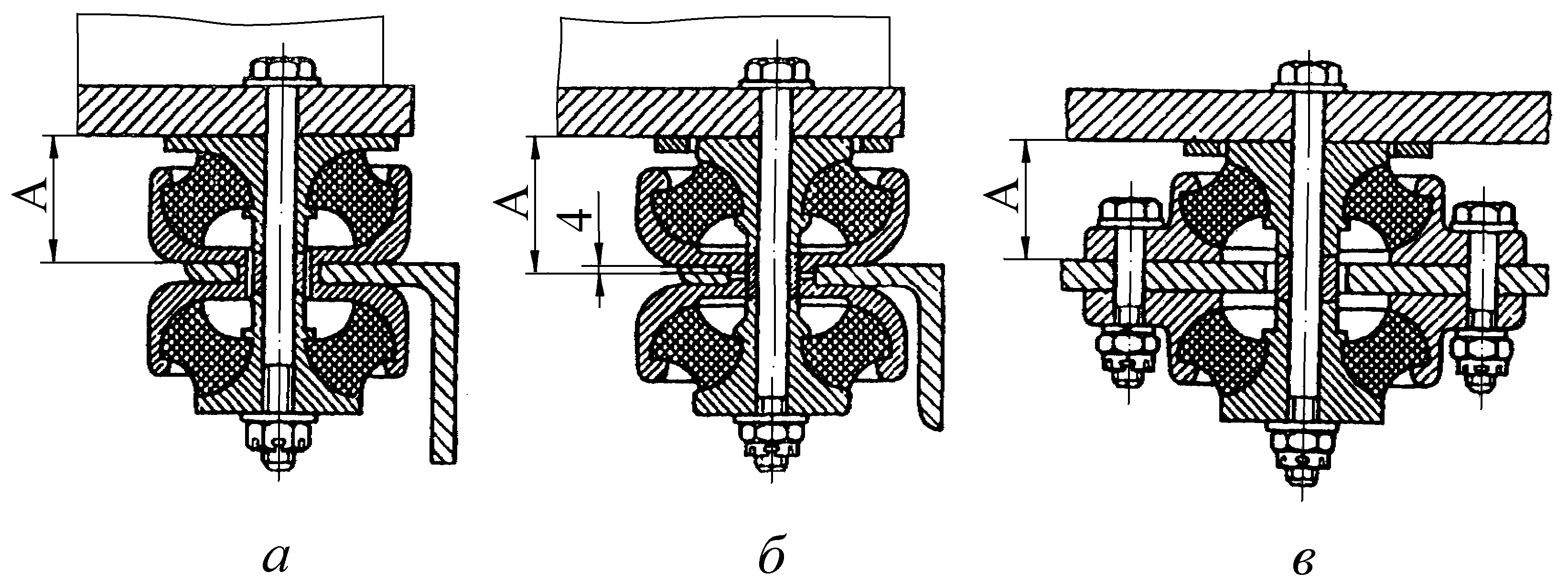

24) висота "А" амортизатора підвіски генераторів DUGG - 28В та DCG 4435/2, 2ВГ.003 у стиснутому стані менше:

- 40 мм для амортизаторів, які показані на рисунку 10;

- 89 мм для втулкової підвіски генератора 2ГВ.003, яка показана на рисунку 11, а);

- 37,5 мм для безвтулкової підвіски генератора 2ГВ.003, яка показана на рисунку 11, б);

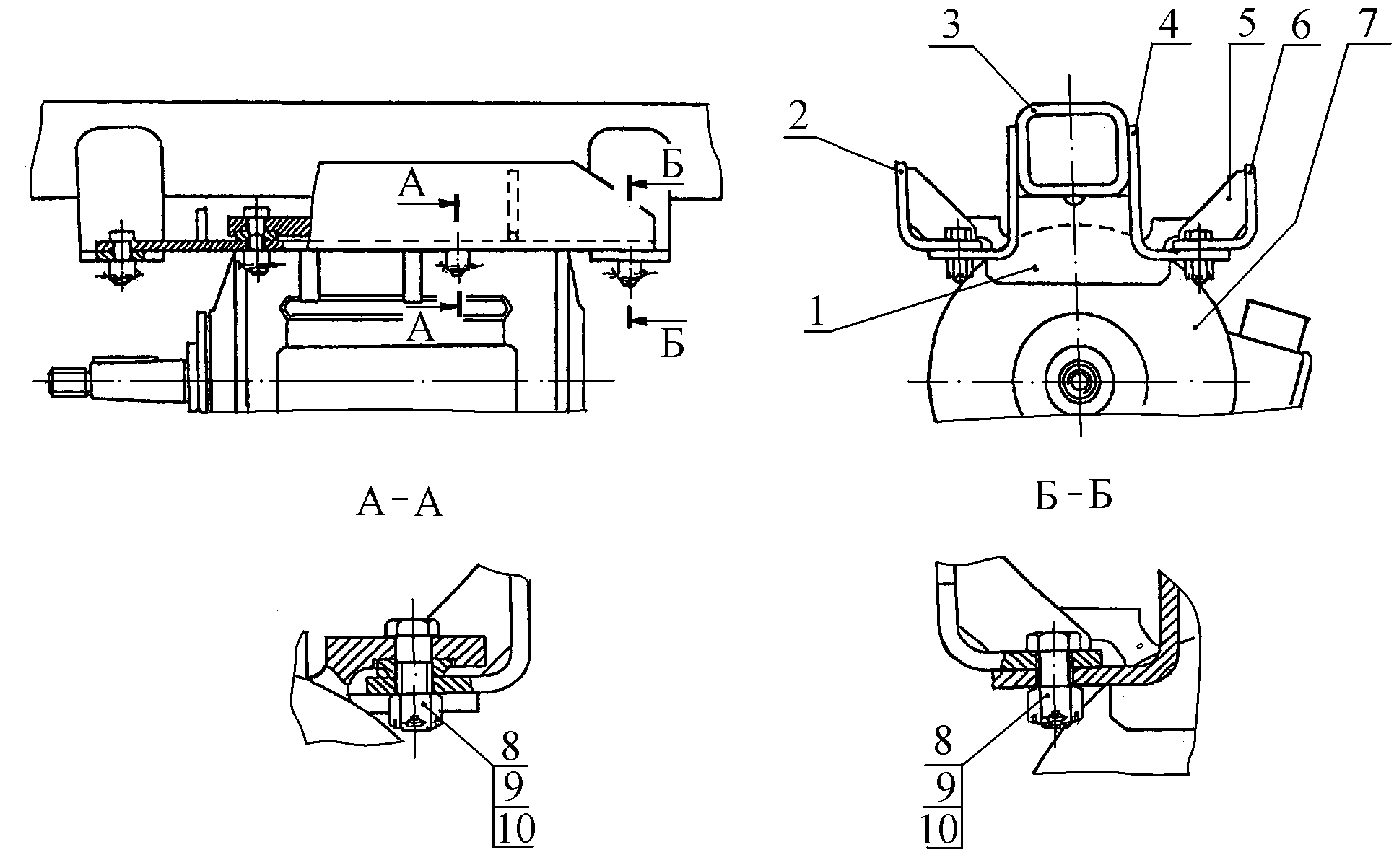

відсутність шплінта та послаблення гайки кріплення жорсткої підвіски генератора 2ГВ.008, які показані на рисунку 12;

відсутність тріщин, механічних пошкоджень, зламів деталей, пошкоджень зварних швів, послаблення нарізевих з′єднань поводків, виготовлення ″ІВФ Дергачова″.

Рисунок 10 – Висота амортизаторів підвісок генераторів:

а – DUGG-28B;

б – DUGG - 28В з буртиком 4 мм;

в-– DCG4435/2

Рисунок 11 – Висота амортизаторів підвіски генераторів 2ГВ.003:

а – втулкової;

б – безвтулкової

1 – ребро жорсткості;

2 – кутник збірний лівий;

3 – балка кінцева;

4 – кронштейн;

5 – ребро жорсткості;

6 – кутник збірний правий;

7 – генератор 2ГВ.008;

8 – болт;

9 – гайка;

10 – шплінт

Рисунок 12 – Кріплення жорсткої підвіски генератора

ЕГВ.0І-УІ (2ГВ.008)

7.4.2 Заборонено постановку вагонів у поїзди в пунктах формування, візки яких з гідравлічними гасниками коливань мають:

а) тріщини, обриви чи погнутість кронштейнів кріплення гасників, від'єднання штока від верхньої кріпильної головки гасника;

б) тріщини, зминання та злами корпусу захисного кожуха гасника;

в) від'єднання захисного кожуха від верхньої головки;

г) заклинювання гасника.

При виявленні на проміжній станції у вагоні несправностей відповідно до 7.4.2, а), (за умови, якщо тріщини і обриви кронштейнів не виходять на надресорну балку), дозволяється прямування такого вагона до найближчого пункту технічного обслуговування без обмеження маршрутної швидкості для прослідування в составі поїзда.

Несправний гасник і гасник з пошкоджених кронштейнів повинні бути зняті разом з гасником з другого боку візка.

7.4.3 У пунктах формування та обороту також не допускається постановка у поїзд вагона з візками, гідравлічні гасники коливань у яких мають такі несправності:

- прострочені терміни ревізії гасників коливань або терміни, що закінчуються на шляху прямування;

- витік робочої рідини з гасників коливань (у виді крапель чи сильного замаслювання корпусу);

- відсутність чи сильне спрацювання гумових та металевих втулок у головках гасників коливань з перекосом головки гасника коливань понад 5 мм;

- протертість корпусу гасників коливань більше 2 мм.

7.4.4 Технічний стан гідравлічних гасників коливань можна визначити за характерними зовнішніми ознаками, зазначеними в таблиці 2.

Таблиця 2

Характерні ознаки |

Несправності |

Спосіб усунення |

1 |

2 |

3 |

Сильні потьоки (до краплеутворення) робочої рідини |

Пошкоджене сальникове ущільнення, зношені чи поламані каркасні ман-жети, відкрутилася гайка сальника, порване ущіль-нювальне гумове кільце |

Гасник замінити |

На корпусі чітко помітні сліди – більше 30 мм від переміщення захисного кожуха |

Гасник не обмежує коливань кузова |

Те саме

|

Перекіс захисного кожуха щодо корпусу гасника |

Порушення з'єднання штоку та верхньої кріпильної головки; відкрутилася гайка корпусу і відбулося ослаблення сальникового вузла; розламалася (тріснула) направляюча головка циліндра; під кожухом зібралася сніго-льодяна маса |

« |

Надресорна балка перекошена у вертикальній площині |

Заклинювання штоку з поршнем у корпусі гасника коливань |

Гасник замінити |

Неспіввісне розташу-вання кріпильних головок гасників коливань відносно поперечної осі візка (перекіс гасника у кронштейнах надресор-ної балки та рами) |

Розрегульоване затягування гумометале- вих пакетів поздовжніх повідців візка |

Відрегулювати затягування |

|

Несиметричність розташування головок гасника відносно кронштейнів |

Усунути перестанов-кою проміжних гумових шайб |

|

Порушення зварних швів кронштейнів, погнутість кронштейнів |

Кронштейни замінити |