- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

§ 3. Вредные выбросы коксохимического производства и их очистка

Основными источниками технологических выбросов в коксохимическом производстве являются: аспирационные системы цеха углеподготовки, отопительная система коксовых печей, системы загрузки угля и выдачи кокса, системы тушения кокса, коксовые рампы, коксосортировка. Кроме того, сравнительно небольшие по количеству, но разнообразные по составу выбросы дают химические цехи.

Цех углеподготовки. В этом цехе пыль выделяется при приемке на склад угля, его перегрузках, пересылках и транспортировке, в процессе подготовки шихты для коксования, а также в дробильных и помольных установках. Выделяющаяся в цехе углеподготовки крупная пыль (0,4 кг/т валового кокса) образуется на высоте до 10 м, хорошо улавливается в циклонах и простейших мокрых пылеуловителях, для чего в местах пыления сооружаются укрытия и аспирационные системы. Для подавления выноса пыли применяют также смачивание шихты растворами поверхностно-активных веществ (стиролбутадиеновой смолы, винилацетата и др.), которые образуют на поверхности частичек угля пленку, препятствующую пылению.

Отопительная система коксовых печей. Коксовые печи обычно отапливают коксовым газом или смесью последнего с доменным газом, в результате чего выбросы имеют различный состав (табл. 24.1).

Таблица 24.1. Выбросы вредных веществ из отопительной системы коксовых печей

Газ (топливо) |

Объем дымовых газов, м3/т кокса |

Удельный выброс, кг/т кокса |

||

СО |

SO2 |

Nox |

||

Коксовый |

1400 |

0,42-2,24 |

0,84-2,94 |

0,28-0,56 |

Доменный |

1750 |

0,88-5,25 |

0,35-0,88 |

0,18-0,88 |

Уходящие газы коксовых печей, как правило, не очищают; предполагается естественное рассеивание вредных веществ в атмосфере.

Загрузка коксовых печей. Крупным источником пылегазовых выбросов является загрузка коксовых печей угольной шихтой. При заполнении холодной шихтой раскаленного пространства печи происходят значительные выделения пыли и газов, которые характеризуются следующими данными, г/т кокса: пыль 400, СО 46, H2S 22, NH3 47, S02 33, NOх 55, CmHn 190, HCN 0,6. Наиболее эффективным методом борьбы с выбросами является бездымная загрузка шихты, широко применяемая на коксохимических заводах. В основе этого способа лежит применение паровой или гидравлической инжекции, резко сокращающей (в 10—15 раз) загрязнение воздуха. В коксовую камеру (рис. 24.2) через загрузочные люки из бункеров углезагрузочного вагона загружают угольную шихту. Образующиеся пылегазовыделения отсасывают с помощью парового или гидравлического инжектора в коллектор, по которому газы направляются в газоочистку.

Рис. 24.2. Схема бездымной загрузки шихты в коксовую камеру: 1 — коксовая камера; 2 — двери; 3 — загрузочные люки; 4 — бункера; 5—загрузочный вагон; б — стояки инжекторов; 7 — сопла инжекторов; 8—газосборники; 9 — планировочная штанга; 10 — уплотняющее устройство; 11 — коксовыталкиватель; 12 — штанга выдачи кокса; 13 — двересъемная машина; 14— коксонаправляющая; 15 — тушильный вагон; 16 — рампа.

Выгрузка раскаленного кокса. Большое пылегазовыделение происходит при выгрузке раскаленного кокса в вагон. При этом выбросы характеризуются следующими данными, г/т кокса: пыль 750, H2S 8, NH3 51, S02 22, NOx 4, CmHn 36, HCN 0,1. Улавливание и очистка этих выбросов связаны с большими трудностями. Имеется несколько вариантов:

1) крупные передвижные укрытия над тушильным вагоном, присоединяемые к стационарному коллектору и газоочистке;

2) передвижное аспирационное укрытие, смонтированное на тележке в комплексе с газоочисткой и прицепляемое к тушильному вагону;

3) оборудование каждого вагона аспирационной системой и газоочисткой;

4) сооружение закрытой галереи вдоль коксовой батареи со стационарным отсосом и газоочисткой.

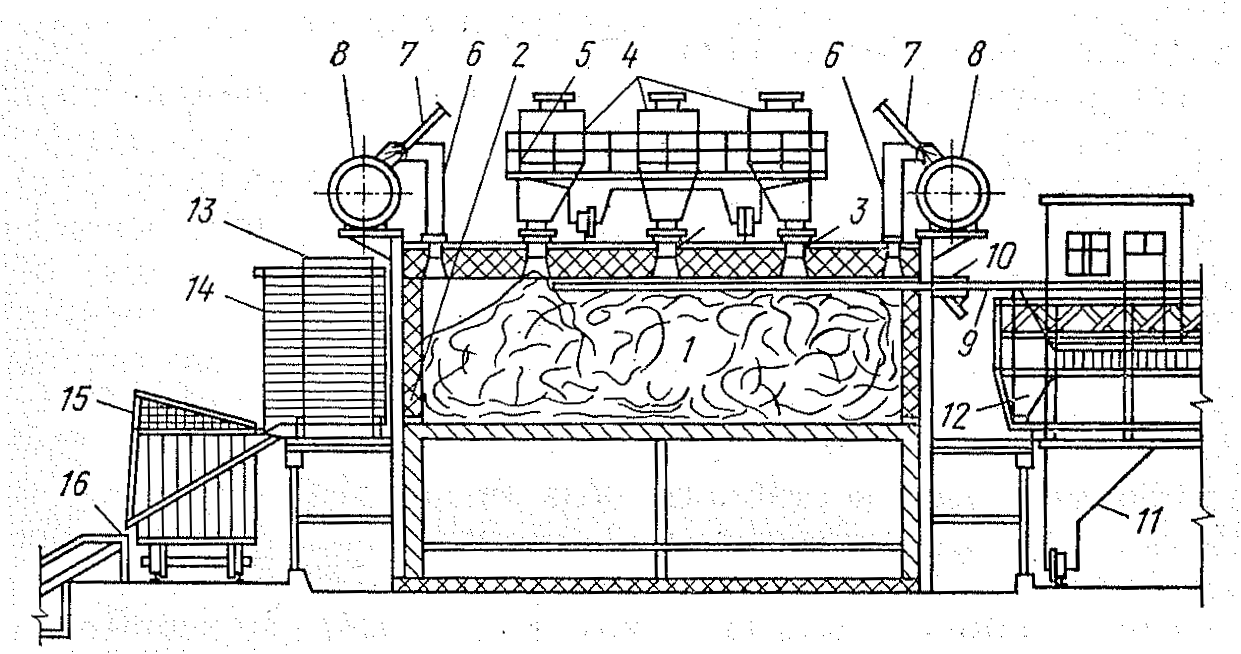

В качестве примера на рис. 24.3 приведена схема аспирационной системы, по последнему варианту. Она рассчитана на отсос газов в количестве 830 тыс. м3/ч. Система дорогая, громоздкая, затрудняет обслуживание батареи и характеризуется высокими энергозатратами. Проблема улавливания выбросов при выгрузке кокса пока не решена.

Рис. 24.3. Схема аспирации и очистки газов при выгрузке кокса с полным укрытием коксовой стороны батареи: 1— углезагрузочиый вагон; 2 — угольный бункер; 3 — загрузочный люк; 4 — телескопические уплотнители; 5 — коксовая камера; 6 — газосборник; 7 — сопла инжекторов; 8 — стояки инжекторов; 9 — коксонаправляющая; 10 — тушильный вагон; 11 —крышка галереи; 12 — стенка галереи; 13 — опорные колонны; 14 — газоход; 15 — абсорберы; 16 — дымососы,; 17 — насос; 18 — каплеуловитель; 19 — дымовая труба; 20 — коксовая рампа.

Сухое тушение кокса. До недавнего времени процесс тушения кокса осуществлялся только мокрым способом. Тушильный вагон с раскаленным коксом вкатывали в тушильную башню, где его обильно орошали равномерно распределенной водой в количестве 4—5 м3 воды на 1 т кокса. Основными недостатками мокрого тушения являются потери тепла раскаленного кокса на испарение воды, уходящей в виде пара в атмосферу, и значительные выбросы вредных веществ. Вследствие этого сейчас широкое распространение получает сухое тушение кокса, при котором эти недостатки проявляются в меньшей степени (табл. 24.2).

Сухое тушение кокса производят в тушильном бункере (рис. 24.4) путем продувки через кокс инертного газа в количестве до 80 тыс. м3/ч со скоростью 0,5—1 м/с, охлаждающего кокс с 1000 до 250 °С. В качестве инертного газа используют воздух, один раз прошедший через слой раскаленного кокса и потерявший кислород. Средний состав инертного газа, %: 80— 81 N2; 17,8—18,2 СО2; 0,1—0,5 СО; 1 О2.

Таблица 24.2. Выбросы вредных веществ при тушении кокса

Вид выброса |

Объем парогазовых выбросов,м3/т кокса |

H2S |

NH3 |

Фенол |

HCN |

Смолы |

БП |

СО |

Пыль |

Летучие |

|

Мокрое тушение кокса |

|||||||||||

Вода, г/м3 |

─ |

40 |

85 |

170 |

18 |

150 |

0,12 |

─ |

─ |

0,2 |

|

Парогазовые выбросы, г/т кокса |

640 |

20 |

42 |

85 |

9 |

100 |

0,1 |

─ |

200 |

1,5 |

|

Сухое тушение кокса |

|||||||||||

Парогазовые выбросы, г/т кокса |

─ |

2,6 |

0,1 |

─ |

─ |

─ |

0,08 |

100 |

0,3 |

12 |

|

Рис. 24.4. Схема установки сухого тушения кокса: 1 — тушильный вагон; 2 — направляющие стойки; 3 — загрузочное устройство; 4 — форкамера; 5 — камера тушения; б — газокамера; 7 — кольцевой отвод газов; 8 — пылеосадительная камера; 9 — перегородка; 10 — циклон; 11 — бункер циклона,; 12 — котел-утилизатор; 13 — дымосос; 14 — разгрузочное устройство; 15 — коксовая рампа,; 16 — транспортер.

Инертный газ, выходящий из камеры тушения при температуре около 800 °С, направляют в котел-утилизатор для выработки пара с параметрами: р = 4 МПа и Т = 450 °С в количестве до 25 т/ч. Из котла-утилизатора газ, охладившийся до 200 °С, отсасывают дымососом через циклон и снова направляют в нижнюю часть бункера, равномерно распределяя его по сечению последнего. Тушильный вагон со съемным кузовом, заполненный раскаленным коксом, с помощью специального подъемника выгружают через загрузочное устройство в форкамеру, откуда кокс поступает на тушение. Тушильный бункер обычно имеет емкость 270 м3, что соответствует емкости 10 печей, диаметр 6,2 м и производительность около 1200 т кокса в сутки (52 т/ч). Время пребывания кокса в бункере 2—4 ч. Газоплотность тракта инертного газа имеет особое значение, так как подсосы воздуха в систему вызывают угар кокса, который не должен превышать 0,5—1,0 %. Запыленность инертного газа после тушильного бункера составляет 4—10 г/м3 при dm = 320 мкм, σч = 3,1. Во избежание интенсивного износа трубок котла-утилизатора пыль улавливают сначала в инерционном пылеуловителе, а затем в циклоне. Образующиеся в небольшом количестве вредные газообразные компоненты (в основном СО) периодически сбрасывают в атмосферу с дожиганием на свече. Сухое тушение 1 млн. т кокса экономит 30—35 тыс. т условного топлива.

Потушенный кокс направляют на рампу и коксосортировку. Объем выбросов на рампе составляет 735 м3/т кокса. В них содержится, г/т кокса: 0,3 H2S; 0,5 NH3; 0,2 HCN; 0,2 С6Н5ОН. На коксосортировке выделяется только пыль в количестве до 700 г/т кокса.

Контрольные вопросы

1. Как осуществляют очистку коксового газа?

2. Вредные выбросы коксового производства. Способы борьбы с ними.

3. Как организуют сухое тушение кокса и его преимущества?