- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

§ 2. Известняково-известковые методы очистки

В металлургии наиболее распространен известняковый метод очистки газов от SO2. Преимуществами этого метода являются: простота технологической схемы, доступность и дешевизна сорбента, относительно малые капитальные затраты, возможность очистки газа без предварительного охлаждения и тонкого обеспыливания. К недостаткам метода относятся: низкий коэффициент использования известняка (как правило, не выше 50 %), получение в качестве продукта реакции не используемого в процессе шлама, относительно невысокая степень очистки, подверженность забиванию отложениями абсорбционной аппаратуры и коммуникаций.

Метод внедрен в промышленность в ряде стран, в том числе и в СССР. На Магнитогорском металлургическом комбинате работает одна из крупнейших в мире установок производительностью около 3 млн. м3/ч.

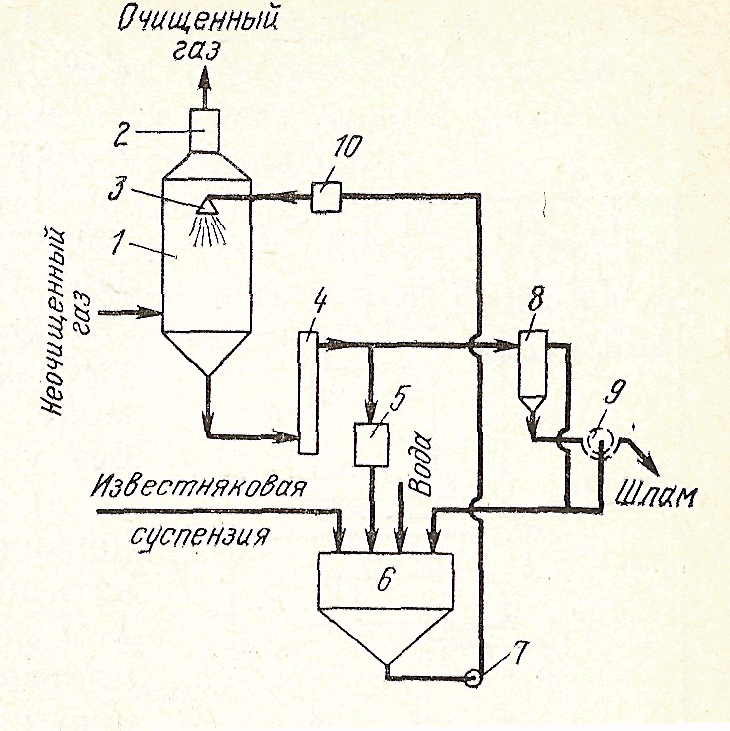

Принципиальная схема известнякового метода очистки представлена на рис. 23.3.

Газ, предварительно очищенный от крупной пыли, поступает в полый форсуночный скруббер, где орошается суспензией известняка СаСОз, взаимодействующей с SO2 по основной реакции

SO2+CaCO3 = CaSO3 + CO2. (23.2)

Сульфит кальция CaSO3, частично окисляющийся до CaSO4, плохо растворим и выпадает в осадок. Некоторое количество образующегося в ходе побочной реакции хорошо растворимого бисульфита кальция Ca(HSO3)2, взаимодействуя с поглотителем, также переходит в CaSO3 и CaSO4 и выделяется из раствора.

Рис. 23.3. Схема очистки газов от SO2 известняковым методом: 1 - скруббер; 2 — пылеуловитель; 3 — форсунка; 4 — гидрозатвор; б, 10 —- фильтр для отделения крупных частиц; 6 — циркуляционный сборник; 7 — насос; 8 — гидроциклон; 9 — вакуум-фильтр.

Продукты реакции в скруббере через гидрозатвор и фильтр грубой очистки частично поступают в циркуляционный сборник, а частично отводятся из процесса. Отводимую из процесса жидкость, содержащую кристаллы CaSO3 и CaSО4, для отделения твердой фазы и ее обезвоживания пропускают через гидроциклон и вакуум-фильтр. Полученный шлам направляют в отвал, а освобожденный от кристаллов раствор — в циркуляционный сборник. Сюда же направляют свежую известняковую суспензию и воду, компенсирующую потери. Из циркуляционного сборника раствор, состоящий из суспензии известняка и кристаллов сульфита и сульфата кальция, с помощью насоса через фильтр подается на орошение скруббера. Очищенный от SO2 газ выбрасывается из скруббера через каплеуловитель в атмосферу. Степень очистки газа может быть доведена до 85%.

Известняковую суспензию приготовляют путем предварительного дробления известняка на молотковых дробилках и размола его в шаровых мельницах, работающих в замкнутом цикле с гидроциклонами (рис. 23.4), куда направляют пульпу, разбавленную водой до заданной плотности. В гидроциклонах происходит разделение частиц известняка по крупности: частицы размером более 70 мкм возвращаются в шаровые мельницы на домалывание, а менее 70 мкм — в сборник готовой суспензии.

Рис. 23.4. Схема приготовления известняковой суспензии: 1 — транспортер; 2 — бункер; 3 — дозатор; 4 — шаровая мельница; 5 — циркуляционный насос; 6 — сборник; 7 — отстойник; 8 — гидроциклон; 9 — сборник готовой суспензии; 10 — насос.

При применении в качестве сорбента известкового молока Са(ОН)2 вместо известняка можно сохранить ту же принципиальную схему и получить несколько более высокую степень очистки (до 90 %). В этом случае основная реакция имеет вид

SO2 + Са (ОН)2 = CaSO3 + Н2О. (23.3)

Однако большая доступность сорбента и более низкая стоимость очистки дают преимущество известняковому методу.

Проведенные исследования и опыт работы крупных промышленных установок позволили установить влияние ряда факторов и дать рекомендации по применению известняковой очистки газов:

1) поглотительная способность суспензии зависит от сорта известняка и уменьшается с увеличением в нем содержания оксида магния;

2) рекомендуемая тонина помола известняка составляет 40—50 мкм. При более крупном помоле поглотительная способность суспензии уменьшается; при более мелком помоле возрастает расход энергии без улучшения работы установки;

3) плотность известняковой суспензии рекомендуется поддерживать на уровне 100 г известняка на 1 л воды. Дальнейшее повышение плотности не приводит к улучшению качества очистки;

4) важное значение для качества очистки имеет скорость перемешивания суспензии, которое обычно осуществляют механической мешалкой с интенсивностью 0,4—0,8 1/с или барботированием с расходом сжатого воздуха до 0,7 м3/мин на 1 м2 поверхности жидкости;

5) удельный расход суспензии т, дм3/м3, и плотность орошения γ, м3/(м2·ч), существенно влияют на степень очистки газа. С увеличением этих величин эффективность абсорбции значительно возрастает (рис. 23.5). При повышении производительности установки путем увеличения скорости газа в скруббере для поддержания высокой степени очистки следует увеличивать удельный расход и плотность орошения скруббера;

Рис. 23.5. Влияние плотности орошающей суспензии, удельного орошения и коэффициента использования известняка на степень поглощения SO2

6) коэффициент использования известняка рекомендуется поддерживать на уровне ~50 %. Попытки увеличить этот коэффициент приводят к снижению эффективности работы установки. Снижение коэффициента использования еще более увеличивает количество отвалов. В настоящее время разрабатываются системы очистки, позволяющие повысить коэффициент использования известняка до 100% с получением гипса в качестве конечного продукта;

7) орошение скруббера рекомендуется делать двух- или трехъярусным, что, во-первых, дает несколько лучший коэффициент очистки (по сравнению с одноярусным орошением) и, во-вторых, уменьшает вредное влияние неорошаемых зон, образующихся при засорении отдельных форсунок;

8) значительные затруднения в эксплуатации вызывают нерастворимые отложения, образующиеся в верхней неорошаемой части скрубберов и отводящих газоходах. Наилучшие результаты борьбы с ними дают смыв отложений в скруббере суспензией, а в газоходах — технической водой;

9) из скрубберов с уходящими газами уносится капельная влага. Величина уноса растет с увеличением скорости газового потока в скруббере и с уменьшением размера капель. Для борьбы с каплеуносом скрубберы снабжают каплеуловителями, большей частью с центробежными завихрителями, обеспечивающими наилучшие результаты. Предпочтение отдают установке общего каплеуловителя для нескольких скрубберов. В этом случае в коллекторе происходит дополнительное отделение капельной влаги и общая эффективность улавливания повышается; доля уловленной капельной влаги достигает 98 % при потере давления в каплеуловителе в среднем 1000 Па;

10) в настоящее время скорость газов в скрубберах, как правило, не превышает 2 м/с. Однако проведенные технико-экономические подсчеты показывают целесообразность увеличения скоростей до 5 м/с. При этом следует решать проблему каплеуноса, который в этом случае значительно возрастает. Кроме того, должны быть увеличены плотность орошения и концентрация известняка в суспензии.

Ниже приводятся результаты проведенных технико-экономических расчетов по варианту I (w = 5 м/с) и варианту II (до = 2 м/с):

|

Вариант I |

Вариант II |

Количество отходящих газов аглофабрики, тыс. м3/ч |

3 300 |

3 300 |

Степень очистки газа, % |

90 |

90 |

Скорость газа в скруббере, м/с |

5 |

2 |

Количество скрубберов, шт. |

10 |

25 |

Расход известняка, т/ч |

59,2 |

59,2 |

Удельное орошение, т/м3 |

8,7 |

4,2 |

Плотность орошения, м3/(м2·ч) |

160 |

82 |

Количество циркулирующей суспензии, м3/ч |

28 800 |

37 100 |

Общее аэродинамическое сопротивление, кПа |

3,0 |

1,9 |

Расход электроэнергии, кВт·ч |

14 700 |

16 120 |

Численность обслуживающего персонала, чел. |

110 |

160 |

Полная стоимость сооружения, тыс. руб. |

4250 |

5700 |

Годовые эксплуатационные расходы, тыс. руб. |

4312,6 |

4891,5 |

Как видно, по варианту I капитальные затраты на сооружение сероочистки и эксплуатационные расходы соответственно на 1450 и 578,9 тыс. руб. ниже, чем по варианту II. Отсюда экономическая эффективность скоростных скрубберов составляет:

Э = Сэ + 0,12 К = 578,9 + 0,12. 1450 = 752,9 тыс. руб./год, что подтверждает целесообразность их применения.