- •Введение

- •1. Тема 1. Разработка и постановка продукции на производство

- •1.1. Общая характеристика сау ла Требования, предъявляемые к сау ла

- •Конструкция сау ла как большая система

- •Влияние условий эксплуатации на функционирование сау ла

- •Надежность сау ла

- •1.2. Организация и этапы разработки и постановки на производство

- •Разработка тз на окр

- •Разработка документации, изготовление и испытания опытных образцов продукции

- •Стадии разработки кд

- •Приемка результатов окр

- •Подготовка и освоение производства (постановка на производство) продукции

- •1.3. Основы проектирования сау ла. Задачи и этапы проектирования

- •Методы проектирования

- •Системный подход к проектированию сау ла

- •1.4. Понятие cals-технологии

- •2. Стандартизация. Нормативная и техническая документация

- •2.1. Общая характеристика стандартизации

- •Цели и методы стандартизации

- •2.2. Государственная система стандартизации России (гсс рф)

- •Государственные стандарты Российской Федерации (гост р)

- •Межгосударственные стандарты

- •Межотраслевые системы (комплексы) стандартов

- •Отраслевые стандарты (ост)

- •Стандарты научно-технических, инженерных обществ и других общественных объединений (сто)

- •Стандарты предприятий (стп)

- •2.3. Общая характеристика стандартов разных видов

- •Технические условия (ту)

- •2.4. Международная и региональная стандартизация

- •2.5. Применение международных и региональных стандартов в отечественной практике

- •2.6. Техническая документация

- •Конструкторская документация (кд)

- •Технологическая документация (тд)

- •3. Тема 2. Обеспечение точности и надежности изготовления аппаратуры сау

- •3.1. Защита сау ла от механических воздействий

- •3.2. Обеспечение заданного теплового режима

- •Теплоотвод кондукцией

- •Коэффициенты теплопроводности некоторых материалов

- •Теплоотвод конвекцией

- •Теплоотвод излучением

- •Сотр с использованием термоэлектрического эффекта

- •Поглощение теплоты

- •Выбор способа охлаждения

- •3.3. Обеспечение помехоустойчивости сау ла

- •Помехи в коротких лс

- •Помехи в длинных лс

- •Помехи в шинах питания

- •Экранирование

- •3.4. Герметизация сау ла

- •Защита монолитными оболочками

- •Защита полыми оболочками

- •4. Тема 3. Типовые конструкции сау ла и технология их изготовления

- •4.1. Печатные схемы

- •Фотошаблоны

- •Фоторезисты

- •Методы осаждения слоев

- •Литография

- •4.2. Тема 4. Печатные платы

- •Основные конструкционные материалы для изготовления пп

- •Схемы типовых технологических процессов изготовления пп Основные операции технологического процесса

- •Основные операции технологического процесса

- •Получение заготовок, фиксирующих и технологических отверстий

- •Получение монтажных и переходных отверстий

- •Обработка контура

- •Подготовка поверхности

- •Металлизация

- •Получение км

- •Травление меди

- •Осветление и оплавление покрытия олово-свинец

- •Лужение

- •Прессование

- •Контроль и испытания

- •4.3. Тема 5. Гибридные интегральные схемы и микросборки

- •Подложки

- •Пленочные элементы

- •Методы получения тонких плёнок

- •Получение тонкопленочных резисторов

- •Толстопленочная технология

- •Многоуровневая коммутация гис и мсб

- •4.4. Полупроводниковые интегральные схемы

- •Оксидирование кремния

- •Диффузия

- •Эпитаксия

- •Ионное легирование

- •Литографические процессы в производстве ппис

- •Металлизация

- •4.4. Тема 6…9. Сборка интегральных схем и микросборок

- •4.6. Электронные модули на печатных платах

- •Подготовка компонентов к монтажу

- •Установка компонентов на пп

- •Получение электрических соединений

- •Монтаж компонентов на плату

- •Контроль эмпп

- •4.7. Блоки и стойки

- •Стандартные термины и определения Общие вопросы стандартизации (гост р 1.0)

- •Разработка и постановка на производство (гост 2.101; гост 2.103; гост 3.1109; гост14.004; гост 14.205; гост 15.101; р 50.1.031)

- •Надежность (гост 27.002)

- •Электромагнитная совместимость (гост 30372/гост р 50397; гост р 51317.2.5/ мэк 61000 –2 – 5)

- •(Пс, пп, ис и мсб (гост 17021, гост 20406, гост 26975)

- •Список сокращений

4.4. Полупроводниковые интегральные схемы

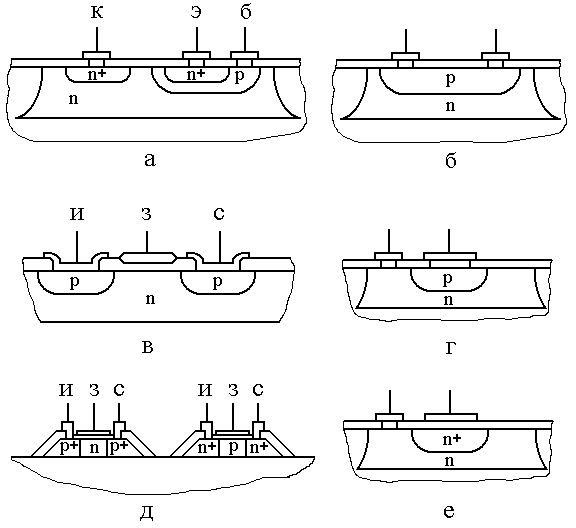

Базовыми элементами большинства полупроводниковых ИС (ППИС) являются биполярные и униполярные (полевые) транзисторы. На основе их структуры могут быть получены диоды, резисторы и конденсаторы. Простейшие варианты структур этих элементов приведены на рис. 4.47.

Рис. 4.47. Элементы ППИМ:

а – биполярный транзистор; б – диффузионный резистор; в – полевой (МДП) транзистор; г– диффузионный конденсатор; д – КМДП-транзисторы на сапфире; е – МДП-конденсатор

Элементы ППИС соединяются тонкопленочной металлизацией. Пассивные элементы (резисторы, конденсаторы, индуктивности) также могут быть сформированы по тонкопленочной технологии на поверхности полупроводниковой подложки (такие схемы называют совмещенными).

Биполярные транзисторы, по сравнению с полевыми, обладают большим быстродействием, но занимают больше места на подложке, так как нуждаются в изоляции друг от друга (обратно смещенным p-n переходом, диэлектриком и т.д.).

Полупроводниковые структуры могут быть сформированы как в активной (полупроводниковой) подложке, так и в тонком эпитаксиальном слое, осажденном на поверхность пассивной (диэлектрической) подложки.

Для изготовления ППИС чаще всего (более 80% мирового производства) используют подложки из монокристаллического кремния с определенным удельным сопротивлением и типом проводимости (n или p). Толщина подложек составляет от нескольких десятков до сотен мкм, а диаметр - 100…300 мм с постоянной тенденцией к увеличению верхней границы, что позволяет более эффективно использовать групповые методы обработки. Круглая форма подложек определяется основным способом получения монокристаллических слитков – вытягиванием из расплава.

Формирование МДП- транзисторов на монокристалических диэлектрических подложках (например, сапфире – монокристалле Al2O3 ) позволяет снизить паразитные связи между элементами.

Основными технологическими процессами, применяемыми для формирования полупроводниковых структур являются: оксидирование кремния, диффузия, эпитаксия, ионное легирование, литография, внутренних металлизация (получение внутренних соединений).

Оксидирование кремния

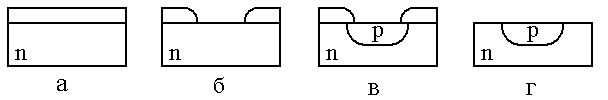

На поверхности кремниевых подложек сравнительно легко создаются пленки SiO2. Они имеют тот же химический состав, что и кварцевое стекло, обладают хорошими диэлектрическими свойствами и стойкостью к физическим и химическим активным средам. Пленки SiO2 (толщиной от десяых долей мкм до 1 мкм) после соответствующей конфигурации (например, фотолитографией) используются в качестве изолирующих и защитных слоев, подзатворного диэлектрика в МДП- структурах, а также в качестве КМ при локальном изменении типа проводимости (рис. 4.48).

Рис. 4.48. Локальное изменение типа проводимости кремния:

а – окисление поверхности; б – фотолитография; в – внедрение примеси; г – стравливание окисла

Пленки SiO2 на поверхности кремниевой подложки могут быть получены путем окисления последней (термическим или анодным), а также осаждением из газовой или жидкой фазы. Наибольшее распространение получил метод термического окисления в потоке сухого кислорода и увлажненных газов (рис. 4.49, а).

Термическое оксидирование проводится при температуре

1100 0С обычно с чередованием окисления в сухом и во влажном кислороде (парах воды). В первом случае получаются пленки SiO2 высокого качества, но скорость роста пленок не высока. Скорость роста пленок во влажном кислороде более высокая, но их качество несколько ниже.

Тонкие пленки подзатворных диэлектриков выращиваются в сухом кислороде или в газовой среде кислорода с хлорсодержащими добавками. Эти добавки способствуют нейтрализации примесных ионов калия и натрия, в результате чего, повышается электрическая прочность окисных пленок.