- •Введение

- •1. Тема 1. Разработка и постановка продукции на производство

- •1.1. Общая характеристика сау ла Требования, предъявляемые к сау ла

- •Конструкция сау ла как большая система

- •Влияние условий эксплуатации на функционирование сау ла

- •Надежность сау ла

- •1.2. Организация и этапы разработки и постановки на производство

- •Разработка тз на окр

- •Разработка документации, изготовление и испытания опытных образцов продукции

- •Стадии разработки кд

- •Приемка результатов окр

- •Подготовка и освоение производства (постановка на производство) продукции

- •1.3. Основы проектирования сау ла. Задачи и этапы проектирования

- •Методы проектирования

- •Системный подход к проектированию сау ла

- •1.4. Понятие cals-технологии

- •2. Стандартизация. Нормативная и техническая документация

- •2.1. Общая характеристика стандартизации

- •Цели и методы стандартизации

- •2.2. Государственная система стандартизации России (гсс рф)

- •Государственные стандарты Российской Федерации (гост р)

- •Межгосударственные стандарты

- •Межотраслевые системы (комплексы) стандартов

- •Отраслевые стандарты (ост)

- •Стандарты научно-технических, инженерных обществ и других общественных объединений (сто)

- •Стандарты предприятий (стп)

- •2.3. Общая характеристика стандартов разных видов

- •Технические условия (ту)

- •2.4. Международная и региональная стандартизация

- •2.5. Применение международных и региональных стандартов в отечественной практике

- •2.6. Техническая документация

- •Конструкторская документация (кд)

- •Технологическая документация (тд)

- •3. Тема 2. Обеспечение точности и надежности изготовления аппаратуры сау

- •3.1. Защита сау ла от механических воздействий

- •3.2. Обеспечение заданного теплового режима

- •Теплоотвод кондукцией

- •Коэффициенты теплопроводности некоторых материалов

- •Теплоотвод конвекцией

- •Теплоотвод излучением

- •Сотр с использованием термоэлектрического эффекта

- •Поглощение теплоты

- •Выбор способа охлаждения

- •3.3. Обеспечение помехоустойчивости сау ла

- •Помехи в коротких лс

- •Помехи в длинных лс

- •Помехи в шинах питания

- •Экранирование

- •3.4. Герметизация сау ла

- •Защита монолитными оболочками

- •Защита полыми оболочками

- •4. Тема 3. Типовые конструкции сау ла и технология их изготовления

- •4.1. Печатные схемы

- •Фотошаблоны

- •Фоторезисты

- •Методы осаждения слоев

- •Литография

- •4.2. Тема 4. Печатные платы

- •Основные конструкционные материалы для изготовления пп

- •Схемы типовых технологических процессов изготовления пп Основные операции технологического процесса

- •Основные операции технологического процесса

- •Получение заготовок, фиксирующих и технологических отверстий

- •Получение монтажных и переходных отверстий

- •Обработка контура

- •Подготовка поверхности

- •Металлизация

- •Получение км

- •Травление меди

- •Осветление и оплавление покрытия олово-свинец

- •Лужение

- •Прессование

- •Контроль и испытания

- •4.3. Тема 5. Гибридные интегральные схемы и микросборки

- •Подложки

- •Пленочные элементы

- •Методы получения тонких плёнок

- •Получение тонкопленочных резисторов

- •Толстопленочная технология

- •Многоуровневая коммутация гис и мсб

- •4.4. Полупроводниковые интегральные схемы

- •Оксидирование кремния

- •Диффузия

- •Эпитаксия

- •Ионное легирование

- •Литографические процессы в производстве ппис

- •Металлизация

- •4.4. Тема 6…9. Сборка интегральных схем и микросборок

- •4.6. Электронные модули на печатных платах

- •Подготовка компонентов к монтажу

- •Установка компонентов на пп

- •Получение электрических соединений

- •Монтаж компонентов на плату

- •Контроль эмпп

- •4.7. Блоки и стойки

- •Стандартные термины и определения Общие вопросы стандартизации (гост р 1.0)

- •Разработка и постановка на производство (гост 2.101; гост 2.103; гост 3.1109; гост14.004; гост 14.205; гост 15.101; р 50.1.031)

- •Надежность (гост 27.002)

- •Электромагнитная совместимость (гост 30372/гост р 50397; гост р 51317.2.5/ мэк 61000 –2 – 5)

- •(Пс, пп, ис и мсб (гост 17021, гост 20406, гост 26975)

- •Список сокращений

Получение заготовок, фиксирующих и технологических отверстий

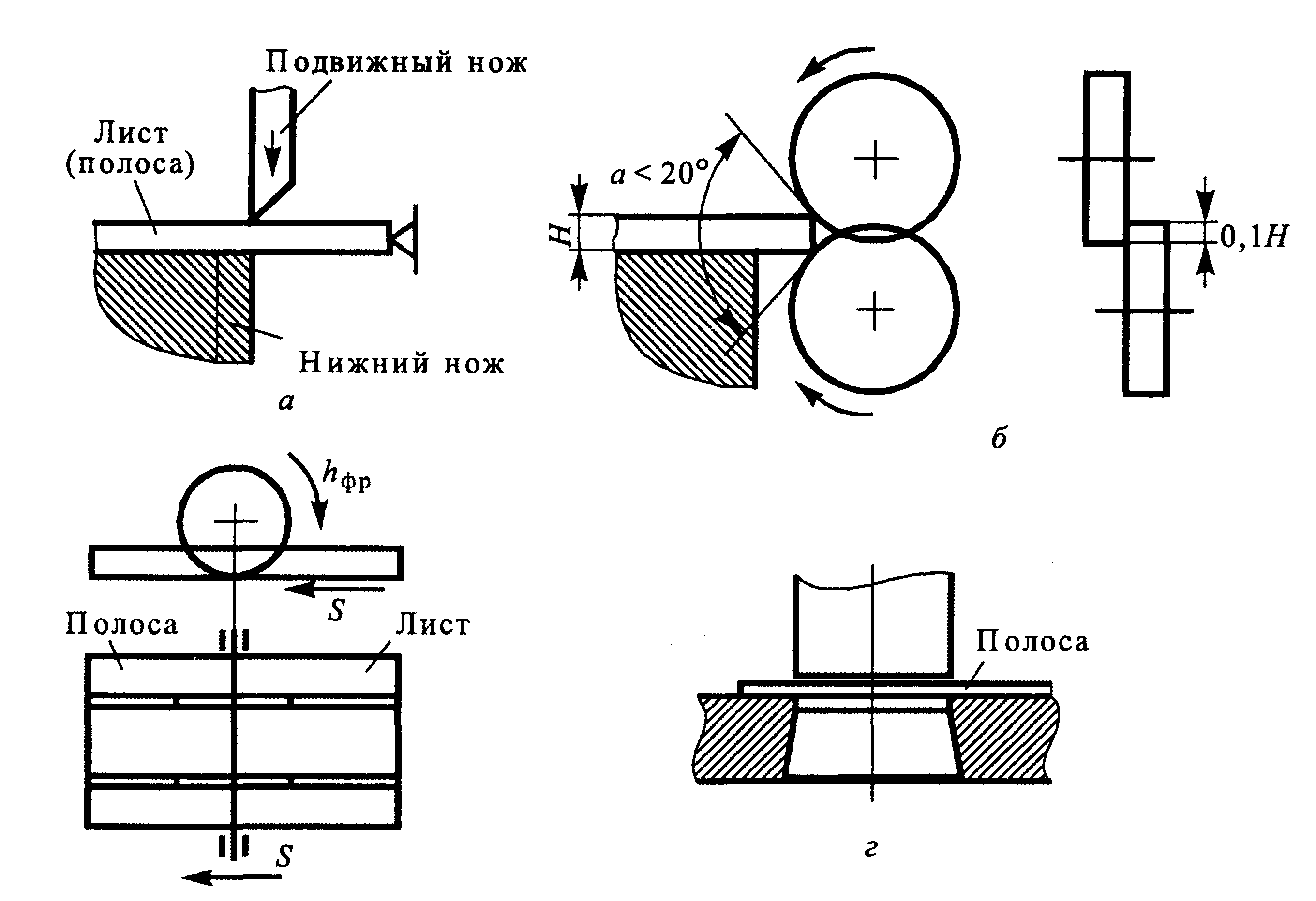

Листовые материалы (фольгированные и нефольгированные диэлектрики, а также прокладочная стеклоткань) при поступлении на предприятие – изготовитель ПП подлежат разделению путем вырубки или отрезки. При выборе размеров заготовок принимается во внимание следующее:

- вокруг рисунка платы со всех четырех сторон должно быть предусмотрено технологическое поле шириной 10...30 мм, на котором располагаются фиксирующие и технологические отверстия (ФО и ТО), тестовые структуры и т.д.;

- количество типоразмеров заготовок должно быть минимальным;

- с целью наилучшей загрузки технологического оборудования рекомендуется использовать групповую заготовку, располагая на ней несколько плат через промежутки.

Получение заготовок обычно выполняется в два приема. Сначала листы режутся на полосы, а затем полосы режутся на заготовки (рис. 4.15).

|

Рис. 4. 15. Получение заготовок:резанием на гильотинных (а) и роликовых (б) ножницах, дисковыми фрезами (в) и штамповкой (г)

|

ФО предназначены для обеспечения точного взаимного расположения заготовок ПП и отдельных слоев МПП в процессе обработки: копирования рисунка с рабочего фотошаблона, сверления монтажных отверстий и т.д. ФО, выполняемые в заготовках и рабочих фотошаблонах должны совпадать между собой, а также соответствовать расположению штырей на подплатнике сверлильного станка и в пресс-форме.

На технологическом поле слоев МПП, а также в прокладочной стеклоткани кроме ФО выполняют еще и ТО. Их назначение – предотвратить относительное смещение заготовок слоев МПП в процессе прессования.

ФО и ТО получают пробивкой на кривошипных прессах (высокая точность и производительность) или сверлением.

Получение монтажных и переходных отверстий

Монтажные отверстия в ПП могут быть как металлизированными, так и неметаллизированными. Основной способ их получения – сверление. Сверление создает определенную микрошероховатость стенок отверстий, необходимую для качественной металлизации.

При больших сериях и невысокой плотности монтажа неметаллизируемые отверстия получают штамповкой.

Для сверления отверстий в стеклопластиках наилучшие результаты по стойкости дают сверла, изготовленные из твердых сплавов, например, типа ВК (смесь металлического кобальта и карбидов вольфрама).

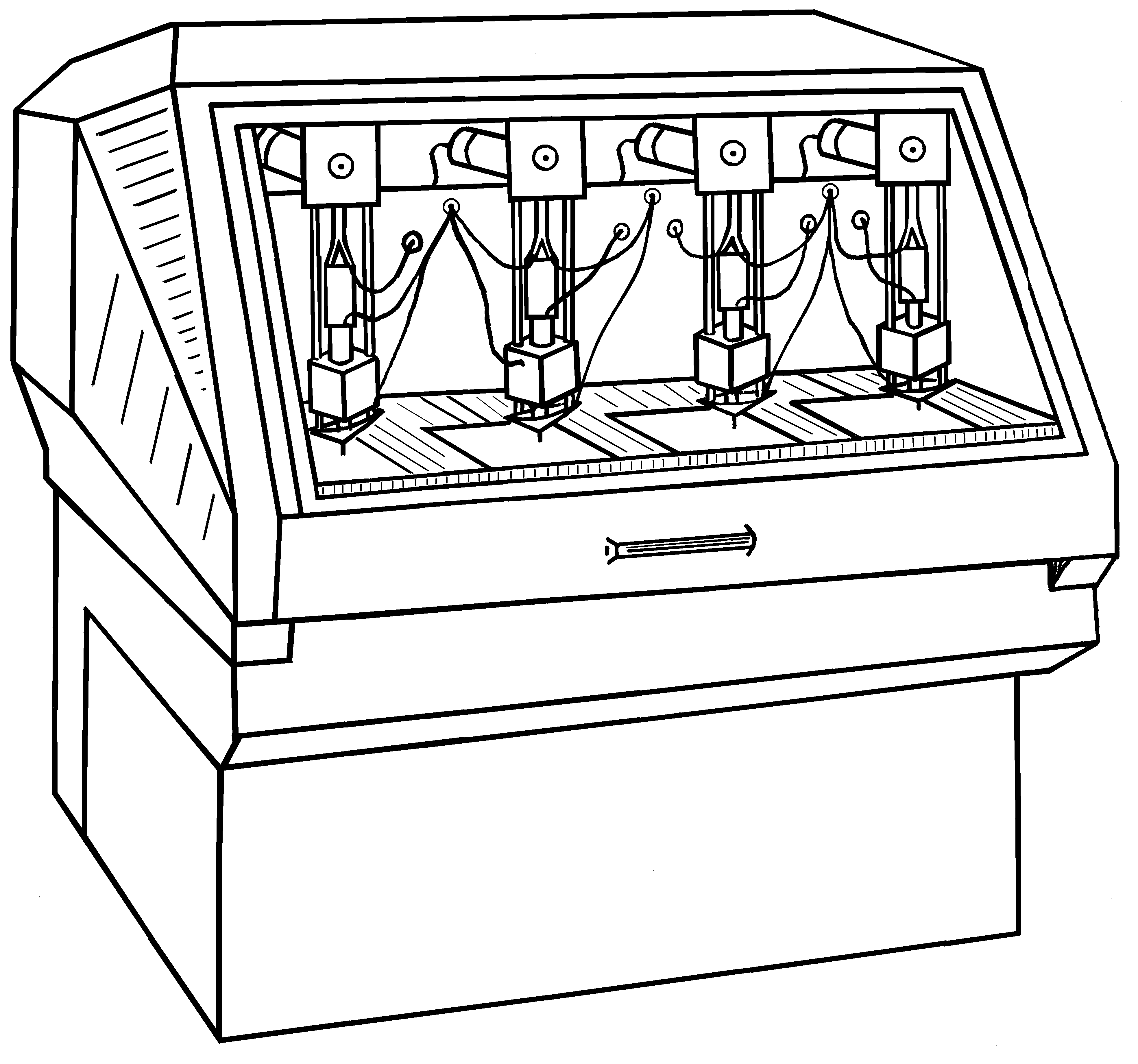

Рост плотности печатного монтажа привел к необходимости создания специальных станков для сверления отверстий в ПП с высокой точностью и производительностью.

Специальные станки для сверления отверстий в ПП должны обеспечивать точность позиционирования не хуже, чем 0,025 мм. С целью повышения производительности в них предусмотрено:

несколько (до 8) синхронно работающих шпинделей с соответствующим количеством посадочных мест;

возможность пакетной обработки заготовок (до 4...5 на одном посадочном месте);

автоматическая смена сверл по программе;

быстродействующие электроприводы перемещения стола по осям X и Y и подача инструмента по оси Z.

Н

Рис.

4. 16. Четырехшпиндельный станок

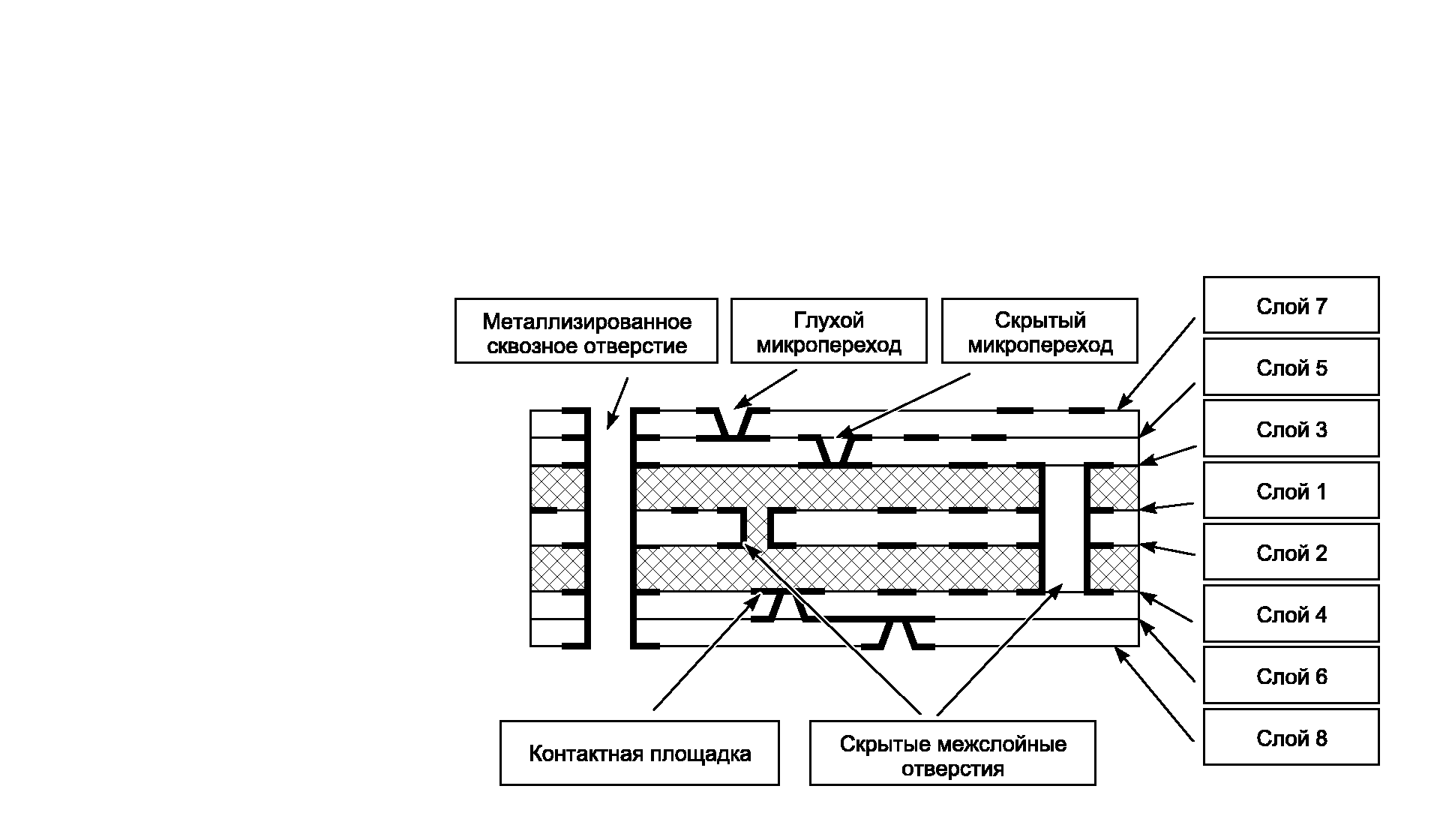

В современных конструкциях МПП используются микропереходы (рис. 4.17), что позволяет повысить плотность коммутации при том же количестве слоев.

Рис. 4.17. Конструкция МПП для высокоинтегрированной элементной базы

Тенденция к уменьшению диаметров отверстий, а также появление глухих отверстий привели к появлению новых методов их получения – лазерному сверлению и химическому травлению, позволяющими получать отверстия диаметром менее 0,1 мм.