- •Предисловие

- •Раздел 1

- •Глава 1

- •1.1.1 Полиномиальная модель

- •1.1.2 Эллиптическая модель

- •1.1.3 Сплайновая модель

- •1.1.4 Сбег

- •1.2 Определение объемов хлыстов и бревен

- •1.3 Основные пороки сырья и их математическое моделирование

- •1.3.1 Сучки

- •1.3.2 Сердцевинная гниль

- •1.3.3 Сердцевина

- •1.3.4 Трещины

- •1.3.5 Кривизна

- •1.3.6 Червоточина и наклон волокон

- •1.4 Стандартизация пиловочного сырья

- •Контрольные вопросы

- •Глава 2

- •2.1.2 Элементы и размеры пиломатериалов

- •2.2 Заготовки

- •2.2.1 Классификация заготовок

- •2.2.2 Размеры заготовок

- •2.3 Качество пиломатериалов и заготовок

- •2.3.1. Основные понятия

- •2.3.2 Конструкционные и поделочные пиломатериалы

- •2.3.3 Стандартизация качества пиломатериалов

- •2.3.4 Стандартизация качества заготовок

- •2.3.5 Маркировка пиломатериалов и заготовок

- •2.4 Определение объема пиломатериалов

- •Контрольные вопросы

- •Раздел 2

- •Глава 3

- •3.3 Максимизация выхода цилиндрического объёма брёвен без учёта качественных зон хлыстов

- •3.4 Алгоритм максимизации выхода цилиндрического объёма брёвен

- •3.5 Максимизациия цилиндрического объема брёвен при наличии центральной гнили

- •3.6 Оптимизация раскроя хлыстов на эвм по критерию максимального выхода пиломатериалов

- •Контрольные вопросы

- •Глава 4 теоретические основы раскроя пиловочных бревен

- •4.1 Способы раскроя бревен

- •4.2 Критерии эффективности раскроя бревен на пилопродукцию

- •4.3 Понятие о поставах

- •4.4 Предмет теории раскроя и этапы ее развития

- •4.5 Основные положения теории максимальных и оптимальных поставов

- •4.5.1 Максимальные поставы х. Л. Фельдмана

- •4.5.2 Ширина и длина необрезных пиломатериалов

- •4.5.3 Оптимальная длина обрезных досок, вырабатываемых из необрезных

- •4.5.4 Пифагорическая и параболическая зоны бревна

- •4.5.5 Оптимальная ширина обрезных досок, вырабатываемых из необрезных

- •4.5.6 Объемы пиломатериалов

- •4.5.7 Размеры бруса максимального объема

- •4.5.8 Оптимальные толщины досок

- •4.5.9 Предельные толщины обрезных досок

- •4.5.10 Предельный охват диаметра бревна поставом

- •4.6 Проектирование поставов на раскрой бревен развальным и брусовым способами

- •4.6.1 Рекомендации по составлению поставов

- •4.6.2 Аналитический метод расчета поставов

- •Ширину пласти досок в верхнем торце бревна определяют по формуле

- •4.6.3 Графический метод расчета поставов

- •4.6.4 Табличный метод расчета поставов

- •4.7 Исследования в последних двух десятилетий

- •4.7.1 Оптимальные размеры пиломатериалов при раскрое бревен параллельно образующей

- •4.7.2 Графики для составления поставов на распиловку сегментов параллельно образующей на доски одной толщины

- •4.7.3 Параметры пиломатериалов при раскрое

- •4.7.4 Параметры радиальных пиломатериалов при раскрое бревен развально-сегментным способом Определение зоны и угла радиальности

- •Определение ширины крайних радиальных досок

- •Определение угла радиальности пиломатериалов графическим способом

- •Длина боковых радиальных досок

- •4.7.5 Совмещенные поставы

- •4.8 Раскрой сырья с учетом качественных зон

- •4.9 Базирование бревен

- •4.10 Моделирование и оптимизация

- •4.10.1 Общие положения

- •4.10.2 Математическое моделирование и оптимизация раскроя бревен неправильной формы

- •4.11 План раскроя сырья

- •4.12 Баланс древесины

- •Контрольные вопросы

- •Глава 5 некоторые положения теории раскроя пиломатериалов на заготовки

- •5.1 Методы и способы раскроя

- •5.2 Распределение сучков на пластях досок хвойных пород

- •5.3 Теоретические положения

- •5.4 Моделирование и оптимизация раскроя пиломатериалов на заготовки

- •Раздел 3

- •Глава 6

- •6.2 Поставка и приемка лесоматериалов

- •6.3 Хранение пиловочного сырья

- •6.4 Раскряжевка хлыстов

- •6.5 Сортировка и формирование оперативного запаса пиловочных бревен

- •6.5.1 Дробность сортировки

- •6.5.2 Сортировочное оборудование

- •6.5.3 Оперативный запас бревен

- •6.6 Тепловая обработка мерзлой древесины

- •6.7 Окорка пиловочного сырья

- •6.7.1 Назначение, оборудование и режимы окорки

- •6.7.2 Место окорки в технологическом процессе

- •6.8 Нормализация пиловочных бревен

- •6.8.1 Оцилиндровка бревен

- •6.8.2 Окантовка бревен

- •Контрольные вопросы

- •Глава 7 формирование сечения и длины пиломатериалов

- •7.1. Структура технологического процесса

- •7.2 Продольный раскрой бревен

- •7.2.1 Лесопильные рамы

- •7.2.2 Вертикальные бревнопильные ленточнопильные станки

- •7.2.3 Горизонтальные бревнопильные ленточнопильные станки

- •7.2.4 Комбинированные ленточнопильные станки

- •7.2.5 Круглопильные бревнопильные станки

- •7.2.6 Комбинированные ленточно-дисковые станки

- •7.2.7Агрегатная переработка древесины

- •7.2.8 Агрегатированные фрезернопильные линии

- •7.2.9 Производительность бревнопильного оборудования

- •7.3 Обрезка торцовка и ребровая распиловка пиломатериалов

- •7.3.1 Форма необрезных досок

- •7.3.2 Обрезка досок

- •7.3.3 Торцовка сырых пиломатериалов

- •7.3.4 Делительные станки

- •Контрольные вопросы

- •Глава 8 лесопильные потоки раскроя бревен на пиломатериалы

- •8.1 Основные понятия

- •8.2 Потоки на базе лесопильных рам

- •8.2.1. Структура потоков

- •8.2.2 Рассеивание ширин и длин досок

- •8.2.3 Дефекты раскроя при рамном пилении

- •8.3 Потоки на базе вертикальных ленточнопильных станков

- •8.4 Потоки на базе горизонтальных ленточнопильных станков

- •8.5 Потоки на базе круглопильных станков

- •8.6 Потоки на базе фрезерно-брусующих и фрезернопильных станков

- •8.7 Гибкие автоматизированные линии

- •Контрольные вопросы

- •Глава 9 технология обработки сырых пиломатериалов

- •9.1 Структура технологического процесса

- •9.2 Понятие сортировки пиломатериалов и ее стадийность

- •9.3 Оборудование для сортировки сырых пиломатериалов

- •9.4 Пакетирование сырых пиломатериалов

- •9.5 Антисептирование пиломатериалов

- •9.5.1 Характеристика антисептиков

- •9.5.2 Способы антисептирования

- •Контрольные вопросы

- •Глава 10 технология обработки сухих пиломатериалов

- •10.1 Структура основных операций

- •10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

- •10.3 Устройства для автоматической оценки качества пиломатериалов по жесткости

- •10.4 Требования к формированию транспортных пакетов

- •10.5 Упаковывание пиломатериалов

- •10.5.1 Обвязочные средства

- •10.5.2 Уплотнение пакетов

- •10.5.3 Оберточные материалы

- •10.5.4 Оборудование для упаковывания пиломатериалов

- •10.5.5 Маркировка упакованной пилопродукции

- •10.6 Хранение пакетированных пиломатериалов

- •Контрольные вопросы

- •Глава 11

- •11.2 Структура потоков раскроя пиломатериалов на заготовки

- •11.3 Технологические процессы производства клееных заготовок

- •Контрольные вопросы

- •Глава 12 производство строганых пиломатериалов

- •12.1. Понятие строганных пиломатериалов

- •12.2. Схемы процессов получения строганых пиломатериалов

- •12.3. Оборудование для продольного строгания пиломатериалов

- •12.4. Качество строганой поверхности

- •12.5 Дефекты обработки при фрезеровании

- •Контрольные вопросы

- •Глава 13 метрологическое обеспечение технологического процесса производства пиломатериалов и заготовок

- •13.1. Контролируемые параметры

- •13.2 Средства измерения и регистрации

- •13.2.1 Автоматизированные средства регистрации размеров лесоматериалов

- •13.2.2 Средства автоматизированной оценки пороков древесины

- •13.3 Контроль шероховатости поверхности пилопродукции

- •Контрольные вопросы

- •Раздел 4 переработка вторичного сырья на товарную продукцию

- •Глава 14 производство технологической щепы

- •14.1 Характеристика технологической щепы

- •14.2 Расчет мощности производства щепы

- •14.3 Технологические процессы производства щепы

- •14.4 Оборудование для измельчения отходов

- •14.4.1 Дисковые рубительные машины

- •14.4.2 Барабанные рубительные машины

- •14.5 Получение технологической щепы на агрегатном лесопильном оборудовании

- •14.6 Сортировка щепы

- •14.7 Измельчение крупной фракции щепы

- •14.8 Размещение оборудования для производства щепы

- •14.9 Хранение и погрузка щепы на подвижной состав

- •Глава 15 производство мелкой пилопродукции и топливных брикетов

- •1.5.1 Переработка горбылей на пилопродукцию

- •15.2 Производство топливных гранул

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Листок для заметок

- •Листок для заметок

15.2 Производство топливных гранул

Топливные гранулы (пеллеты) - это цилиндрическое прессованное изделие из высушенной натуральной древесины. Сырьём для их изготовления являются - опилки, стружка, мелкие кусковые отходы. В состав пеллет могут входить измельчённая кора.

Технологический процесс производства топливных гранул включает следующие стадии: подготовка и измельчение сырья; его сушка; гранулирование, охлаждение и просеивание готового продукта [12].

Принципиальная технологическая схема производства пеллет представлена на рис. 15.1

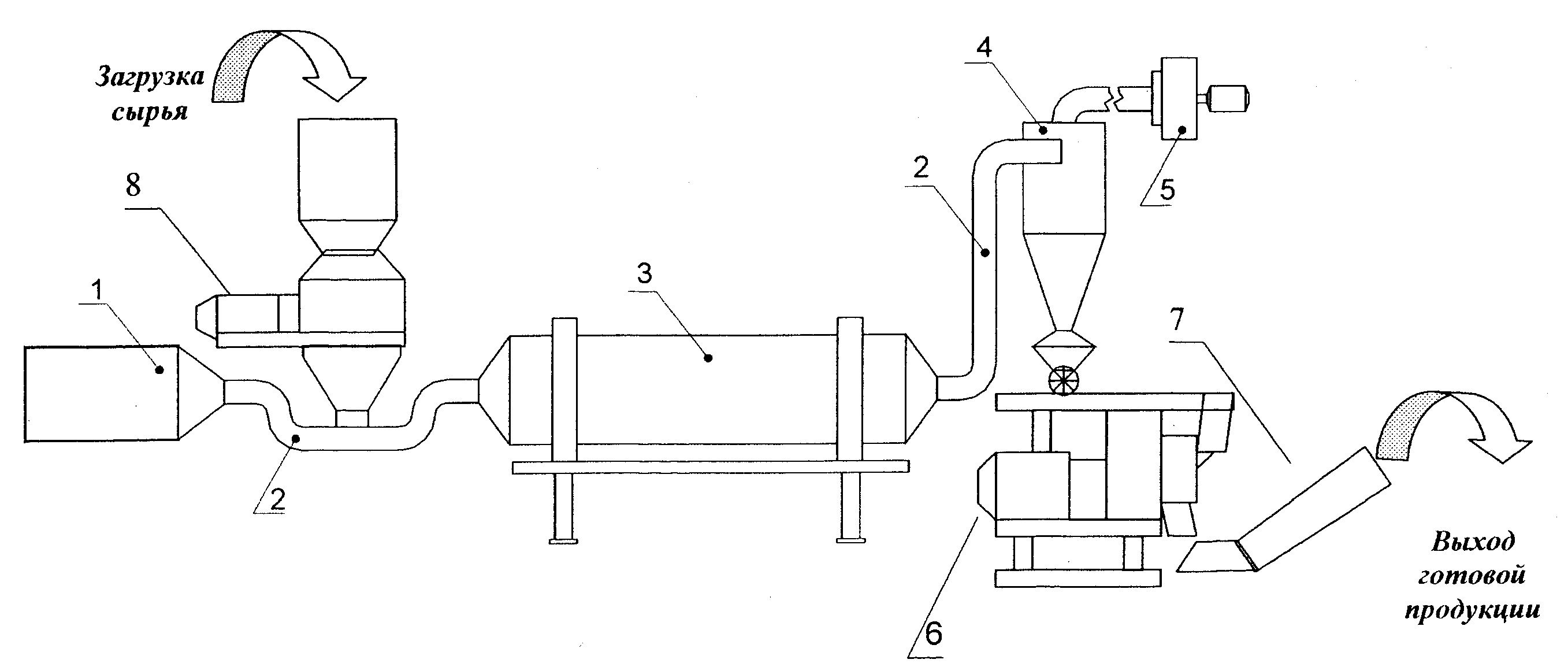

Рис.15.2 Принципиальная схема технологической линии по производству пеллет:

1-теплогенератор; 2-материалопровод; 3-барабанная сушилка; 4-циклон; 5-вентилятор; 6-пресс-гранулятор; 7-охладитель-просеиватель гранул; 8-дробилка молотковая с загрузочным устройством

На стадии подготовки сырья щепа, опилки, кора, стружка подаются а молотковую дробилку 8, установленную над загрузочным устройством материалопровода 2. Подаваемое в дробилку сырьё должно иметь влажность не более 60 % и содержать не более 1,5 % посторонних включений; порода древесины значения не имеет. Измельченное сырье (размеры частиц не более 1 мм) по материалопроводу попадает в камеру сушильного агрегата 3. Отбор излишней влаги осуществляется воздухом, выработанным теплогенератором 1. Температура воздуха на входе в сушилку 250…2800С, на выходе из сушилки продукт имеет температуру 75…1000С. Сырье высушивается до влажности 6…12 %.Далее измельчённый и высушенный продукт по пневмотранспорту поступает в батарейный циклон 4, где происходит разделение высушенного материала и теплоносителя. Высушенный материал подается на питающее устройство пресса-гранулятора 6 непрерывного действия. Питающее устройство пресса-гранулятора направляет измельчённые древесные отходы во внутреннюю полость вращающейся матрицы, имеющей отверстия диаметром 7 мм, в которых при температуре 80…1200С происходит формирование гранул давлением, созданным при прохождении сырья между матрицей и вращающимися на эксцентриковых осях роликами. Через выходное отверстие пресса-гранулятора готовые гранулы (плотностью около 1000 кг/м3) попадают на транспортер-просеиватель 7 , где происходит охлаждение и очистка гранул от мелкой фракции.

Мелкая фракция, собранная пылеулавливающей установкой подается обратно в бункер над прессом–гранулятором, делая процесс непрерывным и безотходным. Очищенные и остывшие гранулы попадают в тару для упаковки и транспортировки к месту хранения.

Контрольные вопросы

Дайте характеристику вторичного сырья (отходов), возникающих на различных стадиях технологического процесса производства пиломатериалов и заготовок.

Какую продукцию можно получить на лесопильно-деревообрабатывающем предприятии из кусковых и сыпучих отходов?

Дайте краткую характеристику технологической щепы для целлюлозно-бумажного, гидролизного и плитного производства.

Приведите возможные структурно-технологические схемы производства технологической щепы на лесопильных предприятиях разной производственной мощности.

Какое оборудование применяется для получения технологической щепы на лесопильном предприятии? Каковы его конструктивные характеристики?

В чем заключается особенности производства изготовления щепы на фрезерно-брусующем и фрезернопильном оборудовании?

Какие технологические и транспортные операции проходит технологическая щепа после ее изготовления на соответствующем оборудовании?

Какие способы используются для выработки из горбыля той или иной пилопродукции?

Что такое пеллеты? Каков технологический процесс их изготовления?