- •Предисловие

- •Раздел 1

- •Глава 1

- •1.1.1 Полиномиальная модель

- •1.1.2 Эллиптическая модель

- •1.1.3 Сплайновая модель

- •1.1.4 Сбег

- •1.2 Определение объемов хлыстов и бревен

- •1.3 Основные пороки сырья и их математическое моделирование

- •1.3.1 Сучки

- •1.3.2 Сердцевинная гниль

- •1.3.3 Сердцевина

- •1.3.4 Трещины

- •1.3.5 Кривизна

- •1.3.6 Червоточина и наклон волокон

- •1.4 Стандартизация пиловочного сырья

- •Контрольные вопросы

- •Глава 2

- •2.1.2 Элементы и размеры пиломатериалов

- •2.2 Заготовки

- •2.2.1 Классификация заготовок

- •2.2.2 Размеры заготовок

- •2.3 Качество пиломатериалов и заготовок

- •2.3.1. Основные понятия

- •2.3.2 Конструкционные и поделочные пиломатериалы

- •2.3.3 Стандартизация качества пиломатериалов

- •2.3.4 Стандартизация качества заготовок

- •2.3.5 Маркировка пиломатериалов и заготовок

- •2.4 Определение объема пиломатериалов

- •Контрольные вопросы

- •Раздел 2

- •Глава 3

- •3.3 Максимизация выхода цилиндрического объёма брёвен без учёта качественных зон хлыстов

- •3.4 Алгоритм максимизации выхода цилиндрического объёма брёвен

- •3.5 Максимизациия цилиндрического объема брёвен при наличии центральной гнили

- •3.6 Оптимизация раскроя хлыстов на эвм по критерию максимального выхода пиломатериалов

- •Контрольные вопросы

- •Глава 4 теоретические основы раскроя пиловочных бревен

- •4.1 Способы раскроя бревен

- •4.2 Критерии эффективности раскроя бревен на пилопродукцию

- •4.3 Понятие о поставах

- •4.4 Предмет теории раскроя и этапы ее развития

- •4.5 Основные положения теории максимальных и оптимальных поставов

- •4.5.1 Максимальные поставы х. Л. Фельдмана

- •4.5.2 Ширина и длина необрезных пиломатериалов

- •4.5.3 Оптимальная длина обрезных досок, вырабатываемых из необрезных

- •4.5.4 Пифагорическая и параболическая зоны бревна

- •4.5.5 Оптимальная ширина обрезных досок, вырабатываемых из необрезных

- •4.5.6 Объемы пиломатериалов

- •4.5.7 Размеры бруса максимального объема

- •4.5.8 Оптимальные толщины досок

- •4.5.9 Предельные толщины обрезных досок

- •4.5.10 Предельный охват диаметра бревна поставом

- •4.6 Проектирование поставов на раскрой бревен развальным и брусовым способами

- •4.6.1 Рекомендации по составлению поставов

- •4.6.2 Аналитический метод расчета поставов

- •Ширину пласти досок в верхнем торце бревна определяют по формуле

- •4.6.3 Графический метод расчета поставов

- •4.6.4 Табличный метод расчета поставов

- •4.7 Исследования в последних двух десятилетий

- •4.7.1 Оптимальные размеры пиломатериалов при раскрое бревен параллельно образующей

- •4.7.2 Графики для составления поставов на распиловку сегментов параллельно образующей на доски одной толщины

- •4.7.3 Параметры пиломатериалов при раскрое

- •4.7.4 Параметры радиальных пиломатериалов при раскрое бревен развально-сегментным способом Определение зоны и угла радиальности

- •Определение ширины крайних радиальных досок

- •Определение угла радиальности пиломатериалов графическим способом

- •Длина боковых радиальных досок

- •4.7.5 Совмещенные поставы

- •4.8 Раскрой сырья с учетом качественных зон

- •4.9 Базирование бревен

- •4.10 Моделирование и оптимизация

- •4.10.1 Общие положения

- •4.10.2 Математическое моделирование и оптимизация раскроя бревен неправильной формы

- •4.11 План раскроя сырья

- •4.12 Баланс древесины

- •Контрольные вопросы

- •Глава 5 некоторые положения теории раскроя пиломатериалов на заготовки

- •5.1 Методы и способы раскроя

- •5.2 Распределение сучков на пластях досок хвойных пород

- •5.3 Теоретические положения

- •5.4 Моделирование и оптимизация раскроя пиломатериалов на заготовки

- •Раздел 3

- •Глава 6

- •6.2 Поставка и приемка лесоматериалов

- •6.3 Хранение пиловочного сырья

- •6.4 Раскряжевка хлыстов

- •6.5 Сортировка и формирование оперативного запаса пиловочных бревен

- •6.5.1 Дробность сортировки

- •6.5.2 Сортировочное оборудование

- •6.5.3 Оперативный запас бревен

- •6.6 Тепловая обработка мерзлой древесины

- •6.7 Окорка пиловочного сырья

- •6.7.1 Назначение, оборудование и режимы окорки

- •6.7.2 Место окорки в технологическом процессе

- •6.8 Нормализация пиловочных бревен

- •6.8.1 Оцилиндровка бревен

- •6.8.2 Окантовка бревен

- •Контрольные вопросы

- •Глава 7 формирование сечения и длины пиломатериалов

- •7.1. Структура технологического процесса

- •7.2 Продольный раскрой бревен

- •7.2.1 Лесопильные рамы

- •7.2.2 Вертикальные бревнопильные ленточнопильные станки

- •7.2.3 Горизонтальные бревнопильные ленточнопильные станки

- •7.2.4 Комбинированные ленточнопильные станки

- •7.2.5 Круглопильные бревнопильные станки

- •7.2.6 Комбинированные ленточно-дисковые станки

- •7.2.7Агрегатная переработка древесины

- •7.2.8 Агрегатированные фрезернопильные линии

- •7.2.9 Производительность бревнопильного оборудования

- •7.3 Обрезка торцовка и ребровая распиловка пиломатериалов

- •7.3.1 Форма необрезных досок

- •7.3.2 Обрезка досок

- •7.3.3 Торцовка сырых пиломатериалов

- •7.3.4 Делительные станки

- •Контрольные вопросы

- •Глава 8 лесопильные потоки раскроя бревен на пиломатериалы

- •8.1 Основные понятия

- •8.2 Потоки на базе лесопильных рам

- •8.2.1. Структура потоков

- •8.2.2 Рассеивание ширин и длин досок

- •8.2.3 Дефекты раскроя при рамном пилении

- •8.3 Потоки на базе вертикальных ленточнопильных станков

- •8.4 Потоки на базе горизонтальных ленточнопильных станков

- •8.5 Потоки на базе круглопильных станков

- •8.6 Потоки на базе фрезерно-брусующих и фрезернопильных станков

- •8.7 Гибкие автоматизированные линии

- •Контрольные вопросы

- •Глава 9 технология обработки сырых пиломатериалов

- •9.1 Структура технологического процесса

- •9.2 Понятие сортировки пиломатериалов и ее стадийность

- •9.3 Оборудование для сортировки сырых пиломатериалов

- •9.4 Пакетирование сырых пиломатериалов

- •9.5 Антисептирование пиломатериалов

- •9.5.1 Характеристика антисептиков

- •9.5.2 Способы антисептирования

- •Контрольные вопросы

- •Глава 10 технология обработки сухих пиломатериалов

- •10.1 Структура основных операций

- •10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

- •10.3 Устройства для автоматической оценки качества пиломатериалов по жесткости

- •10.4 Требования к формированию транспортных пакетов

- •10.5 Упаковывание пиломатериалов

- •10.5.1 Обвязочные средства

- •10.5.2 Уплотнение пакетов

- •10.5.3 Оберточные материалы

- •10.5.4 Оборудование для упаковывания пиломатериалов

- •10.5.5 Маркировка упакованной пилопродукции

- •10.6 Хранение пакетированных пиломатериалов

- •Контрольные вопросы

- •Глава 11

- •11.2 Структура потоков раскроя пиломатериалов на заготовки

- •11.3 Технологические процессы производства клееных заготовок

- •Контрольные вопросы

- •Глава 12 производство строганых пиломатериалов

- •12.1. Понятие строганных пиломатериалов

- •12.2. Схемы процессов получения строганых пиломатериалов

- •12.3. Оборудование для продольного строгания пиломатериалов

- •12.4. Качество строганой поверхности

- •12.5 Дефекты обработки при фрезеровании

- •Контрольные вопросы

- •Глава 13 метрологическое обеспечение технологического процесса производства пиломатериалов и заготовок

- •13.1. Контролируемые параметры

- •13.2 Средства измерения и регистрации

- •13.2.1 Автоматизированные средства регистрации размеров лесоматериалов

- •13.2.2 Средства автоматизированной оценки пороков древесины

- •13.3 Контроль шероховатости поверхности пилопродукции

- •Контрольные вопросы

- •Раздел 4 переработка вторичного сырья на товарную продукцию

- •Глава 14 производство технологической щепы

- •14.1 Характеристика технологической щепы

- •14.2 Расчет мощности производства щепы

- •14.3 Технологические процессы производства щепы

- •14.4 Оборудование для измельчения отходов

- •14.4.1 Дисковые рубительные машины

- •14.4.2 Барабанные рубительные машины

- •14.5 Получение технологической щепы на агрегатном лесопильном оборудовании

- •14.6 Сортировка щепы

- •14.7 Измельчение крупной фракции щепы

- •14.8 Размещение оборудования для производства щепы

- •14.9 Хранение и погрузка щепы на подвижной состав

- •Глава 15 производство мелкой пилопродукции и топливных брикетов

- •1.5.1 Переработка горбылей на пилопродукцию

- •15.2 Производство топливных гранул

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Листок для заметок

- •Листок для заметок

Контрольные вопросы

С какой целью производится сортировка сырых пиломатериалов? По каким признакам она производится?

Каким данными надо располагать, чтобы определить количество сортировочных групп досок?

Какие устройства применяются для сортировки сырых пиломатериалов? Их сравнительный анализ.

Что представляют собой штабеле- и пакетоформирующие машины, как на них производится формирование штабелей и пакетов для сушки?

Какие виды транспорта используются для перевозки штабелей и пакетов пиломатериалов?

Как определяется производительность сортировочных и пакетоформирующих машин?

Какие антисептики и когда применяются для защиты пиломатериалов от грибного поражения?

Какие способы нанесения антисептиков на пиломатериалы используются на лесопильных предприятиях? Дайте их сравнительный анализ.

Глава 10 технология обработки сухих пиломатериалов

10.1 Структура основных операций

Обработка сухих пиломатериалов после сушки (процессы атмосферной и камерной сушки рассматриваются в курсе «Гидротермическая обработка древесины») включает следующие операции (рис.10.1):

Операция окончательного формирования длины пиломатериалов, их сортировка по качеству и длине, маркировка продукции, формирование транспортных пакетов, а также их упаковывание осуществляется на специализированном оборудовании.

10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

К оборудованию для окончательной обработки сухих обрезных пиломатериалов относят торцовочно-маркировочные установки (ТМУ), сортировочно-пакетирующие установки (СПУ) и сортировочно-пакетирующие

Рис. 10.1 Структурная схема технологического процесса обработки пиломатериалов после сушки

линии (СПЛ). В этих установках можно выделить три различающихся по назначению участка: приемный, торцовочный и сортировочный. Приемный участок обеспечивает приемку сушильных пакетов пиломатериалов, их разборку и поштучную выдачу досок на последующую обработку. Для выполнения указанных работ в механизированных устройствах используются в основном поперечные конвейеры и наклонные подъемники. Торцовочный участок, представляющий собой систему поперечных торцеравнительных роликовых конвейеров и слешерных дисковых пил, предназначен для контроля качества и придания доскам спецификационной длины. На этом участке осуществляется и маркировка досок (нанесение на торцы доски марки с указанием сорта). Сортировочный участок, конструктивное решение которого зависит от принятого уровня автоматизации работ, определяет в основном различие типов рассматриваемых установок. Данный участок предназначен для распределения досок по накопителям в соответствии с их качеством и длиной. На СПУ и СПЛ производится дополнительно формирование и обвязка транспортных пакетов. На лесопильно-деревообрабатывающих предприятиях работает оборудование отечественного производства (линии торцовки и сортировки сухих пиломатериалов ОТС-16 и ОТС-25, сортировочно-пакетирующие линии модели БСП-М и УСД-18) и импортные (ТМУ «Рауте» и Сатеко», СПУ «Сатеко», СПЛ «План-Селл»). Остановимся здесь на отечественных линиях.

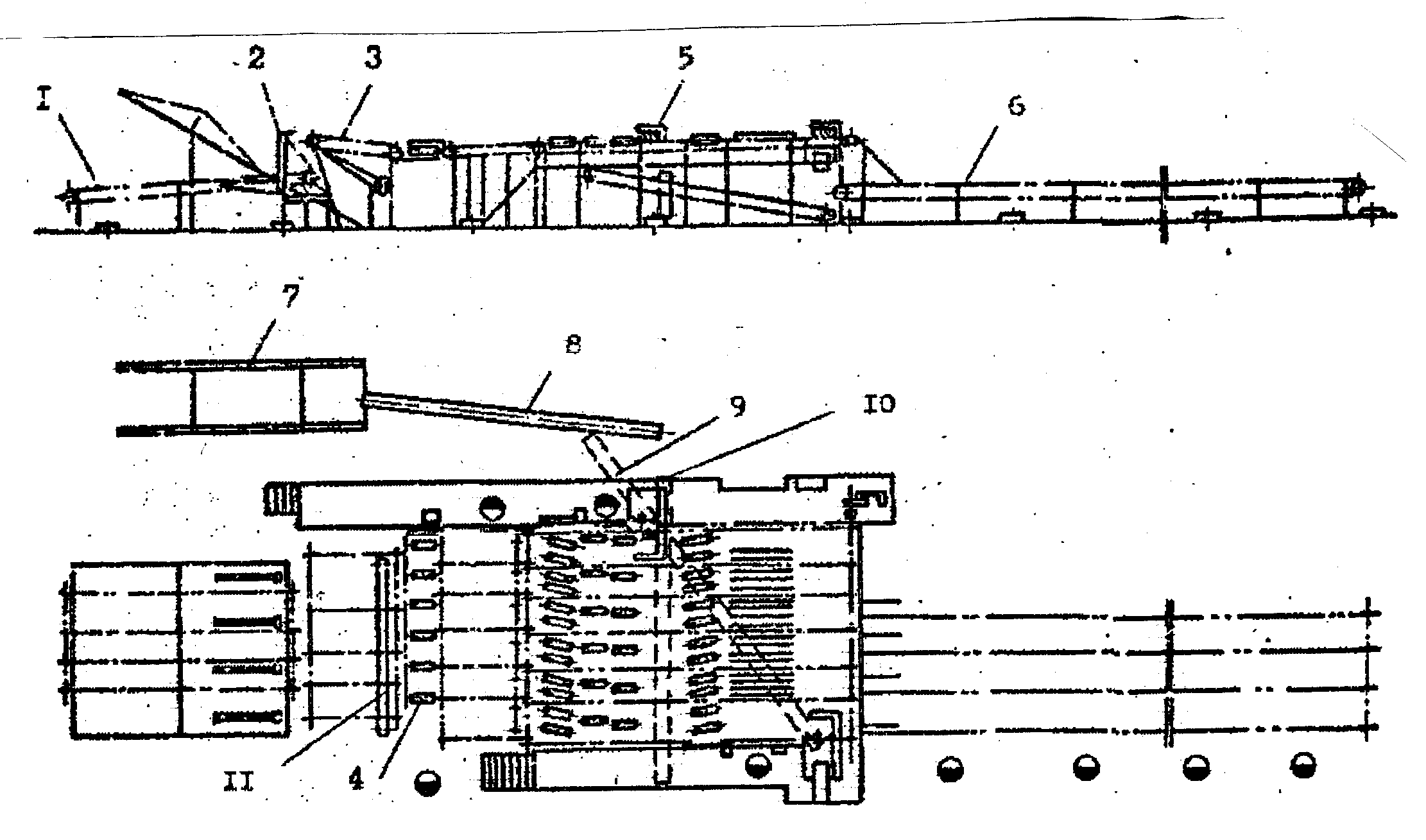

Основу торцовочно-сортировочной линии ОТС-16 (рис. 10.2) составляет торцовочная установка ЛТ-1М, которая дополнительно укомплектована конвейером для штабеля 1, лифтом 2, конвейером для досок 3, роликовым 4 и сортировочным 6 конвейерами, скиповым погрузчиком 7, ленточными конвейерами 8-11 для удаления отрезков и реек.

Рис.10.2 Торцовочно-сортировочная линия ОТС-16:1 - конвейер загрузочный; 2 - лифт; 3 - конвейер промежуточный; 4 - роликовый винтовой конвейер; 5 - модуль ЛТ-1М; 6 - сортировочный конвейер; 7 - скиповый погрузчик; 8 -11 - ленточные конвейеры

Линия работает следующим образом. Штабель сухих пиломатериалов высотой не более 1,5 м подается автопогрузчиком на загрузочный конвейер 1, с помощью которого они по одному передаются на вилы лифта 2.Последний постепенно поднимает штабель. При этом пиломатеиалы послойно скатываются на цепи конвейера 3, а рейки падают в бункер и выносятся ленточнм конвейером 11 за пределы линии. Роликовый конвейер 4 выравнивает доски по торцу, затем они устройством поштучной выдачи загружаются на упоры главного конвейера 5. Два оператора последовательно вручную переворачивают доски для осмотра и выдвигают их для торцовки со стороны комлевых и вершинных концов. После торцовки доски поступают на сортировочный конвейер 6 и вручную раскладываются на 23 места в зависимости от сорта и длины. Готовые транспортные пакеты отставляются с участка пакетирования кран-балкой. Короткие отрезки ленточными конвейерами 8 и 9 передаются в скиповый погрузчик 7.

Мощность линии составляет примерно 45 тыс. м3 пиломатериалов в год при двухсменной работе.

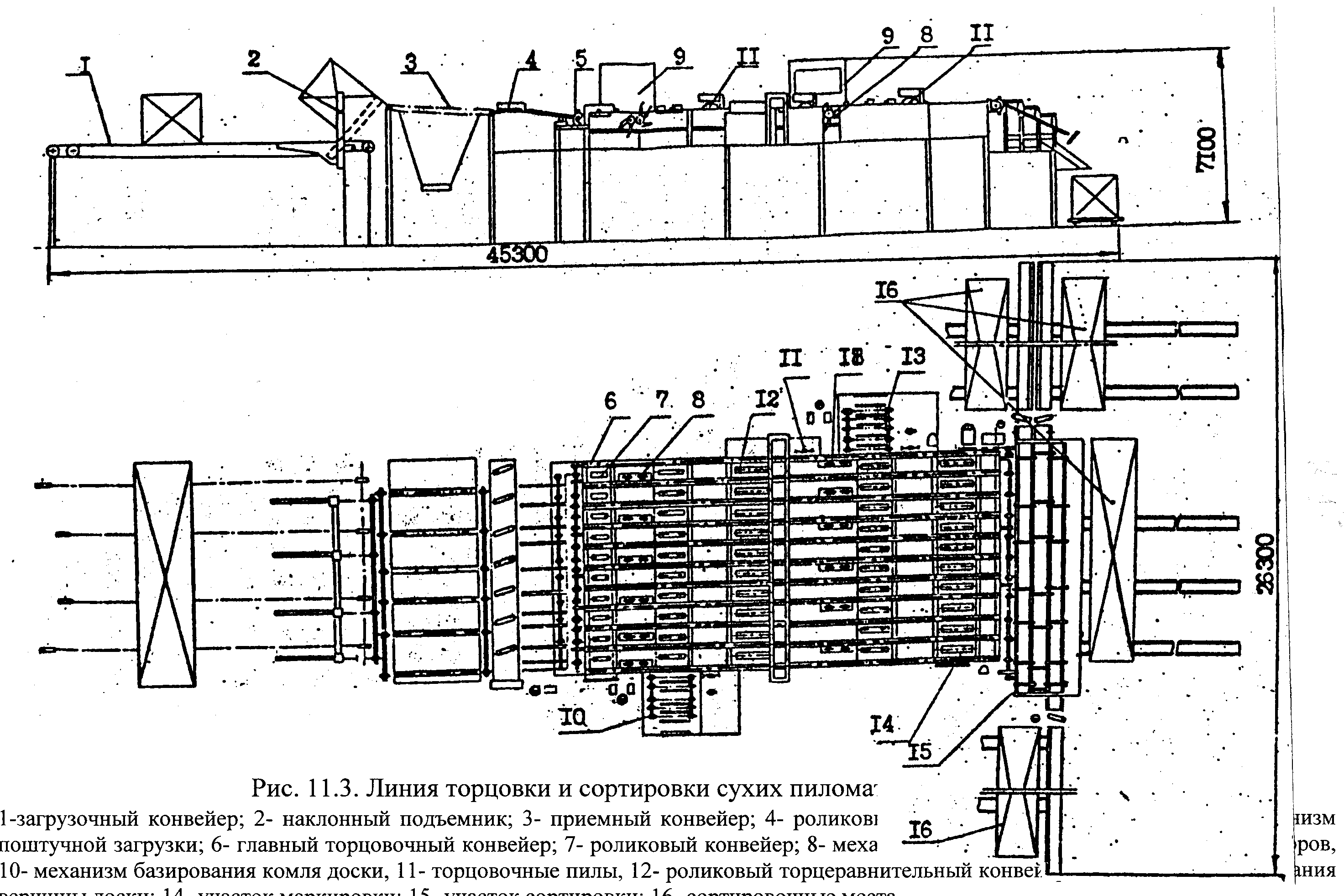

На линии ОТС-25 производится оценка качества пиломатериалов, торцовка досок на стандартные размеры по длине, маркировка и сортировка по качеству. Линия (рис. 10.3) включает: конвейер загрузочный 1, предназначенный для приема сушильных штабелей (пакетов) и подачи их к наклонному подъемнику, подъемник наклонный 2, обеспечивающий разборку сушильных штабелей (пакетов) и порядовую выдачу досок; конвейер приемный 3, перемещающий поступающий ряд досок с одновременным отделением прокладок; конвейер роликовый торцеравнительный 4, выравнивающий торцы досок на одну сторону; механизм поштучной загрузки 5, загружающий доски по одной из однослойного ряда, расположенного на роликовых шинах, на упоры главного торцовочного конвейера; конвейер главный торцовочный 6, обеспечивающий транспортировку досок к последующим технологическим участкам; роликовый конвейер 7 для дополнительного выравнивания торцев досок; механизмы кантования досок 8, производящие переворот досок перед комлевым и вершинным операторами; кабины операторов 9, в первой размещается комлевой оператор - торцовщик, во второй - вершинный оператор-торцовщик; механизм базирования комля 10, предназначенный для базирования с помощью роликового конвейера комлевого торца доски по поднятому упору в соответствии с командой оператора; торцовочные пилы 11 для торцовки комлевого и вершинного концов досок; конвейер роликовый торцеравнительный 12, перегоняющий доски на левую сторону линии и выравнивающий вершинные торцы; механизм базирования вершины доски 13; участок маркировки 14, на котором производится нанесение марки доски вначале с вершинного конца, а затем с комлевого конца; участок сортировки 15, обеспечивающий распределение досок в зависимости от сорта (команда задается операторами) на четыре сортировочных места 16.

Рис. 10.3 Линия торцовки и сортировки сухих пиломатериалов ОТС-25:

1-загрузочный конвейер; 2- наклонный подъемник; 3- приемный конвейер; 4- роликовый торцеравнительный конвейер; 5- механизм поштучной загрузки; 6- главный торцовочный конвейер; 7- роликовый конвейер; 8- механизм кантования досок; 9- кабины операторов, 10- механизм базирования комля доски; 11- торцовочные пилы12- роликовый торцеравнительный конвейер; 13- механизм базирования вершины доски; 14- участок маркировки; 15- участок сортировки; 16- сортировочные места

Работа линии происходит следующим образом. Сушильные штабеля устанавливаются автопогрузчиком или краном на загрузочный конвейер 1 и подаются на наклонный подъемник 2. При подъеме доски рядами скатываются на приемный конвейер 3, при этом рейки отделяются и поступают на ленточный конвейер. Все доски роликовым конвейером 4 выравниваются на одну сторону и затем механизмом загрузки 5 поштучно загружаются на каждый ряд упоров главного торцовочного конвейера 6. Торцы досок дополнительно выравниваются роликовым конвейером 7. Комлевой оператор-торцовщик, находящийся в первой кабине, осматривает проходящие доски, которые механизмом кантования 8 перед ним переворачиваются, оценивает их качество, определяет место торцовки на комлевом конце доски и выдает команду на торцовку в систему управления. Кроме того, он выдает предварительную команду сорта доски. По команде системы управления механизм базирования 10 выдвигает доску на определенную величину и базирует по поднятому мерному упору, после чего доска торцуется пилой 11, затем роликовым конвейером 12 перегоняется на левую сторону линии. За этим конвейером установлены подвесные мерные упоры, расположенные с шагом 300 или 250 мм. Посредством роликового конвейера, расположенного под этими упорами, доска комлевым концом базируется по ближайшему подвесному упору и торцуется с вершинной части. После чего она имеет стандартный размер по длине. Вершинный оператор-торцовщик оценивает качество доски, определяет и задает при необходимости в систему управления место дополнительной торцовки с вершинной части, определяет окончательно ее сорт, сверяет его с сортом, ранее заданным комлевым оператором, и выдает окончательную команду сорта. После торцовки доски проходят маркировку обоих торцев на участке маркировки 14. На участке сортировки 15 с помощью подъемных шиберов, работающих по командам системы управления и ленточных конвейеров, пиломатериалы распределяются по сортам на четыре сортировочных места.

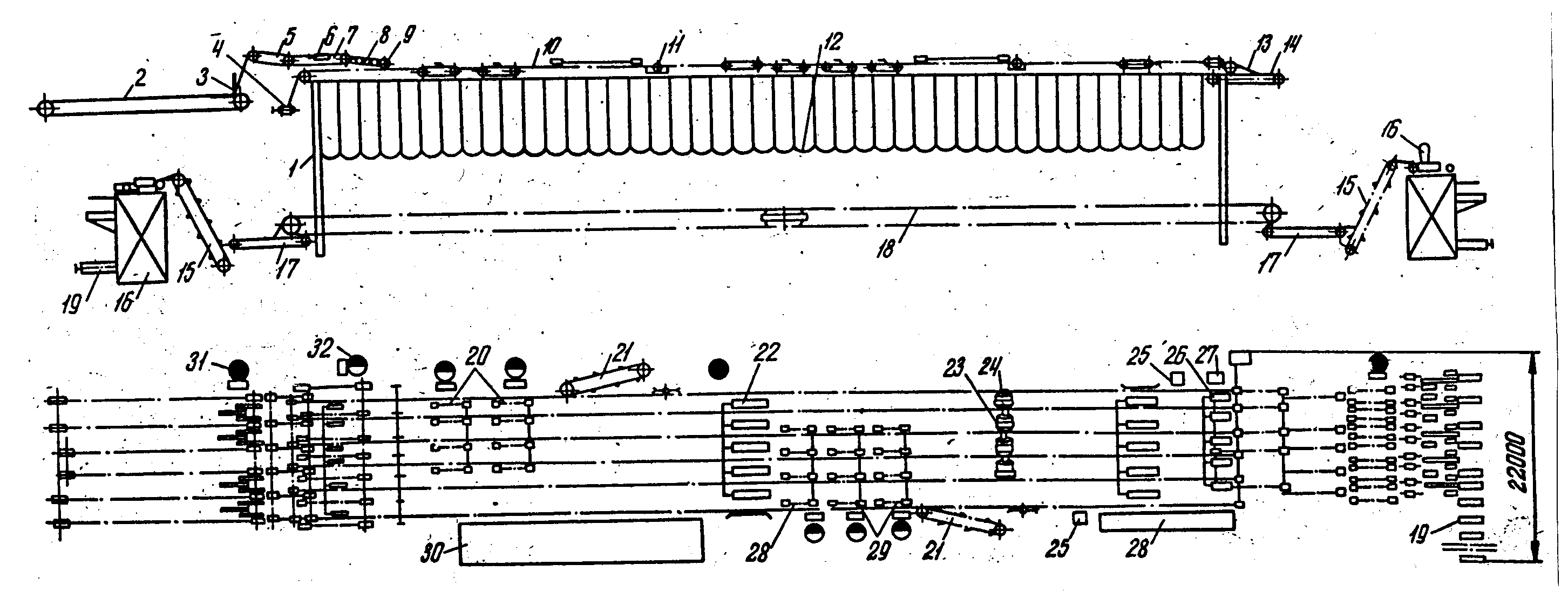

Линия БСП-М (рис. 10.4) является торцовочно-сортировочной пакетирующей. Работает она следующим образом. Сушильные пакеты автопогрузчиком устанавливают на загрузочный конвейер 2 и подают к наклонному лифту 3. С него доски рядами поступают на разборочный конвейер 5. При этом межрядовые прокладки ленточным конвейером 4, расположенным под разборочным, транспортируются к месту складирования. С разборочного конвейера доски поступают к торцеравнителю 6, от него - на наклонный конвейер 8 и перекладчиком 9 поштучно передаются на упоры сортировочного конвейера 10. На нем доски сначала перемещаются к участку обработки нижнего торца, а затем верхнего. На этих участках браковщики-торцовщики оценивают качество доски, определяет место реза, и выдают команду специальному механизму на выдвижение доски. Доски осматривают на рычагах браковочных перекладчиков 20,29. На участке обработки нижнего торца два человека осматривают доски через одну, а верхнего – три человека осматривают каждую третью доску. Перед пилой для торцовки верхнего торца доски имеются мерные упоры 24. Торцованные и маркированные доски поступают на базирующий участок, где в зависимости от сорта их устанавливают в определенное положение относительно базовой линии. С верхней ветви сортировочного конвейера доски перекладчиком 13 передаются на упоры нижней ветви и транспортируются к месту назначения. Шиберы нужного кармана открываются автоматически. После накопления в кармане количества досок, необходимого для формирования пакета, срабатывает сигнализация, и рабочий, обслуживающий карманы 12, открывает запорное устройство подвесок. Доски выносным конвейером 18 транспортируются к пакетоукладчику 16, на котором формируется транспортный пакет. В составе линии два пакетоукладчика и два выносных конвейера.

Рис. 10.4 Схема торцовочно-сортировочной пакетирующей линии БСП-М:

1 - металлоконструкция; 2- загрузочный конвейер; 3- лифт; 4- конвейер для удаления прокладок; 5- разборочный конвейер; 6, 22 и 26: -торцеравнители; 7- накопительный конвейер; 8 - наклонные роликовые шины; 9 и 13- перекладчики; 10- сортировочный конвейер; 11- торцовочный станок; 12- накопители; 14 и 17- промежуточные конвейеры; 15- наклонный конвейер; 16- пакетоукладчик; 18- выносной конвейер; 19- конвейер для удаления пакета; 20 и 29- браковочные перекладчики; 21- механизм выдвижения досок; 23- роликовый конвейер; 24- медные упоры; 25- маркировщик; 27- базовые упоры; 28- сортировочный командоаппарат; 30- командоаппарат; 31- рабочие, обслуживающие карманы-накопители и пакетоукладчики; 32- рабочие, обслуживающие участки загрузки, браковки, торцовки и сортировки.

Линии ОТС-25, БСП-М, «План-Селл», «Сатеко» обеспечиваются системой учета пиломатериалов, входящей в систему управления, и выдающей следующую информацию в распечатанном виде в конце смены или по запросу: общий объем пиломатериалов, полученных после обработки; объем пиломатериалов по каждому сорту; количество пропущенных пиломатериалов – всего и по каждому сорту; количество и объем пакетов и др.

Техническая характеристика применяемых в промышленности торцово-сортировочных и сортировочно-пакетирующих линий приведена в табл. 10.1.

Таблица 10.1

Техническая характеристика торцовочно-сортировочных и сортировочно-пакетирующих линий

Параметры |

Марка линии |

|||

ОТС-16 |

ОТС-25 |

БСП-М |

«План-Селл» |

|

Размеры обрабатываемых пиломатериалов: длина, м толщина, мм ширина, мм |

2…7 19…75 75…275 |

2…6,6 16…80 75…300 |

3…7 19…75 75…260 |

2…6,8 75…100 75…300 |

Размеры загружаемых пакетов, м: длина × ширина× высота |

|

6,8×1,8×1,0 |

7×1,8×1,5 |

6,8× 2,05× 5,0 |

Размеры транспортных пакетов, м: длина ширина высота |

|

|

2,7…6,3 <1,25 <1,25 |

1,5…6,6 0,5; 1,2; 1,3 0,5; 1,2; 1,3 |

Число накопителей, шт. |

23 |

4 |

45 |

36 |

Пропускная способность, шт/мин |

18…25 |

10…40 |

32; 48; 63 |

30; 90 |

Численность обслуживающего персонала, чел |

|

|

9 |

10 |

Установленная мощность, кВТ |

|

|

180 |

480 |

Габаритные размеры, м: длина × ширина× высота |

45× 10× 2,8 |

45,3×26,3×7,1 |

64,5×2,0×8,0 |

106,0×11,0×9,0 |

Производительность ТСЛ, СПЛ рассчитывают по методу последовательного наращивания факторов [5]:

А с.п.л.= f( Sg, Vп , Ws), (10.1)

где Sg–площадь поперечного сечения доски, м²; Vп - средний объем формируемого пакета, м³; Ws - объем партии запуска Sg- го сечения, м³.