- •Предисловие

- •Раздел 1

- •Глава 1

- •1.1.1 Полиномиальная модель

- •1.1.2 Эллиптическая модель

- •1.1.3 Сплайновая модель

- •1.1.4 Сбег

- •1.2 Определение объемов хлыстов и бревен

- •1.3 Основные пороки сырья и их математическое моделирование

- •1.3.1 Сучки

- •1.3.2 Сердцевинная гниль

- •1.3.3 Сердцевина

- •1.3.4 Трещины

- •1.3.5 Кривизна

- •1.3.6 Червоточина и наклон волокон

- •1.4 Стандартизация пиловочного сырья

- •Контрольные вопросы

- •Глава 2

- •2.1.2 Элементы и размеры пиломатериалов

- •2.2 Заготовки

- •2.2.1 Классификация заготовок

- •2.2.2 Размеры заготовок

- •2.3 Качество пиломатериалов и заготовок

- •2.3.1. Основные понятия

- •2.3.2 Конструкционные и поделочные пиломатериалы

- •2.3.3 Стандартизация качества пиломатериалов

- •2.3.4 Стандартизация качества заготовок

- •2.3.5 Маркировка пиломатериалов и заготовок

- •2.4 Определение объема пиломатериалов

- •Контрольные вопросы

- •Раздел 2

- •Глава 3

- •3.3 Максимизация выхода цилиндрического объёма брёвен без учёта качественных зон хлыстов

- •3.4 Алгоритм максимизации выхода цилиндрического объёма брёвен

- •3.5 Максимизациия цилиндрического объема брёвен при наличии центральной гнили

- •3.6 Оптимизация раскроя хлыстов на эвм по критерию максимального выхода пиломатериалов

- •Контрольные вопросы

- •Глава 4 теоретические основы раскроя пиловочных бревен

- •4.1 Способы раскроя бревен

- •4.2 Критерии эффективности раскроя бревен на пилопродукцию

- •4.3 Понятие о поставах

- •4.4 Предмет теории раскроя и этапы ее развития

- •4.5 Основные положения теории максимальных и оптимальных поставов

- •4.5.1 Максимальные поставы х. Л. Фельдмана

- •4.5.2 Ширина и длина необрезных пиломатериалов

- •4.5.3 Оптимальная длина обрезных досок, вырабатываемых из необрезных

- •4.5.4 Пифагорическая и параболическая зоны бревна

- •4.5.5 Оптимальная ширина обрезных досок, вырабатываемых из необрезных

- •4.5.6 Объемы пиломатериалов

- •4.5.7 Размеры бруса максимального объема

- •4.5.8 Оптимальные толщины досок

- •4.5.9 Предельные толщины обрезных досок

- •4.5.10 Предельный охват диаметра бревна поставом

- •4.6 Проектирование поставов на раскрой бревен развальным и брусовым способами

- •4.6.1 Рекомендации по составлению поставов

- •4.6.2 Аналитический метод расчета поставов

- •Ширину пласти досок в верхнем торце бревна определяют по формуле

- •4.6.3 Графический метод расчета поставов

- •4.6.4 Табличный метод расчета поставов

- •4.7 Исследования в последних двух десятилетий

- •4.7.1 Оптимальные размеры пиломатериалов при раскрое бревен параллельно образующей

- •4.7.2 Графики для составления поставов на распиловку сегментов параллельно образующей на доски одной толщины

- •4.7.3 Параметры пиломатериалов при раскрое

- •4.7.4 Параметры радиальных пиломатериалов при раскрое бревен развально-сегментным способом Определение зоны и угла радиальности

- •Определение ширины крайних радиальных досок

- •Определение угла радиальности пиломатериалов графическим способом

- •Длина боковых радиальных досок

- •4.7.5 Совмещенные поставы

- •4.8 Раскрой сырья с учетом качественных зон

- •4.9 Базирование бревен

- •4.10 Моделирование и оптимизация

- •4.10.1 Общие положения

- •4.10.2 Математическое моделирование и оптимизация раскроя бревен неправильной формы

- •4.11 План раскроя сырья

- •4.12 Баланс древесины

- •Контрольные вопросы

- •Глава 5 некоторые положения теории раскроя пиломатериалов на заготовки

- •5.1 Методы и способы раскроя

- •5.2 Распределение сучков на пластях досок хвойных пород

- •5.3 Теоретические положения

- •5.4 Моделирование и оптимизация раскроя пиломатериалов на заготовки

- •Раздел 3

- •Глава 6

- •6.2 Поставка и приемка лесоматериалов

- •6.3 Хранение пиловочного сырья

- •6.4 Раскряжевка хлыстов

- •6.5 Сортировка и формирование оперативного запаса пиловочных бревен

- •6.5.1 Дробность сортировки

- •6.5.2 Сортировочное оборудование

- •6.5.3 Оперативный запас бревен

- •6.6 Тепловая обработка мерзлой древесины

- •6.7 Окорка пиловочного сырья

- •6.7.1 Назначение, оборудование и режимы окорки

- •6.7.2 Место окорки в технологическом процессе

- •6.8 Нормализация пиловочных бревен

- •6.8.1 Оцилиндровка бревен

- •6.8.2 Окантовка бревен

- •Контрольные вопросы

- •Глава 7 формирование сечения и длины пиломатериалов

- •7.1. Структура технологического процесса

- •7.2 Продольный раскрой бревен

- •7.2.1 Лесопильные рамы

- •7.2.2 Вертикальные бревнопильные ленточнопильные станки

- •7.2.3 Горизонтальные бревнопильные ленточнопильные станки

- •7.2.4 Комбинированные ленточнопильные станки

- •7.2.5 Круглопильные бревнопильные станки

- •7.2.6 Комбинированные ленточно-дисковые станки

- •7.2.7Агрегатная переработка древесины

- •7.2.8 Агрегатированные фрезернопильные линии

- •7.2.9 Производительность бревнопильного оборудования

- •7.3 Обрезка торцовка и ребровая распиловка пиломатериалов

- •7.3.1 Форма необрезных досок

- •7.3.2 Обрезка досок

- •7.3.3 Торцовка сырых пиломатериалов

- •7.3.4 Делительные станки

- •Контрольные вопросы

- •Глава 8 лесопильные потоки раскроя бревен на пиломатериалы

- •8.1 Основные понятия

- •8.2 Потоки на базе лесопильных рам

- •8.2.1. Структура потоков

- •8.2.2 Рассеивание ширин и длин досок

- •8.2.3 Дефекты раскроя при рамном пилении

- •8.3 Потоки на базе вертикальных ленточнопильных станков

- •8.4 Потоки на базе горизонтальных ленточнопильных станков

- •8.5 Потоки на базе круглопильных станков

- •8.6 Потоки на базе фрезерно-брусующих и фрезернопильных станков

- •8.7 Гибкие автоматизированные линии

- •Контрольные вопросы

- •Глава 9 технология обработки сырых пиломатериалов

- •9.1 Структура технологического процесса

- •9.2 Понятие сортировки пиломатериалов и ее стадийность

- •9.3 Оборудование для сортировки сырых пиломатериалов

- •9.4 Пакетирование сырых пиломатериалов

- •9.5 Антисептирование пиломатериалов

- •9.5.1 Характеристика антисептиков

- •9.5.2 Способы антисептирования

- •Контрольные вопросы

- •Глава 10 технология обработки сухих пиломатериалов

- •10.1 Структура основных операций

- •10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

- •10.3 Устройства для автоматической оценки качества пиломатериалов по жесткости

- •10.4 Требования к формированию транспортных пакетов

- •10.5 Упаковывание пиломатериалов

- •10.5.1 Обвязочные средства

- •10.5.2 Уплотнение пакетов

- •10.5.3 Оберточные материалы

- •10.5.4 Оборудование для упаковывания пиломатериалов

- •10.5.5 Маркировка упакованной пилопродукции

- •10.6 Хранение пакетированных пиломатериалов

- •Контрольные вопросы

- •Глава 11

- •11.2 Структура потоков раскроя пиломатериалов на заготовки

- •11.3 Технологические процессы производства клееных заготовок

- •Контрольные вопросы

- •Глава 12 производство строганых пиломатериалов

- •12.1. Понятие строганных пиломатериалов

- •12.2. Схемы процессов получения строганых пиломатериалов

- •12.3. Оборудование для продольного строгания пиломатериалов

- •12.4. Качество строганой поверхности

- •12.5 Дефекты обработки при фрезеровании

- •Контрольные вопросы

- •Глава 13 метрологическое обеспечение технологического процесса производства пиломатериалов и заготовок

- •13.1. Контролируемые параметры

- •13.2 Средства измерения и регистрации

- •13.2.1 Автоматизированные средства регистрации размеров лесоматериалов

- •13.2.2 Средства автоматизированной оценки пороков древесины

- •13.3 Контроль шероховатости поверхности пилопродукции

- •Контрольные вопросы

- •Раздел 4 переработка вторичного сырья на товарную продукцию

- •Глава 14 производство технологической щепы

- •14.1 Характеристика технологической щепы

- •14.2 Расчет мощности производства щепы

- •14.3 Технологические процессы производства щепы

- •14.4 Оборудование для измельчения отходов

- •14.4.1 Дисковые рубительные машины

- •14.4.2 Барабанные рубительные машины

- •14.5 Получение технологической щепы на агрегатном лесопильном оборудовании

- •14.6 Сортировка щепы

- •14.7 Измельчение крупной фракции щепы

- •14.8 Размещение оборудования для производства щепы

- •14.9 Хранение и погрузка щепы на подвижной состав

- •Глава 15 производство мелкой пилопродукции и топливных брикетов

- •1.5.1 Переработка горбылей на пилопродукцию

- •15.2 Производство топливных гранул

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Листок для заметок

- •Листок для заметок

9.4 Пакетирование сырых пиломатериалов

Выходящие из лесопильного цеха пиломатериалы после сортировки пакетируют и направляют в сушильные камеры или на атмосферную сушку. Пакетирование производится с помощью пакето- и штабелеформирующих машин и линий (ПФМ,ПФЛ,ШФЛ), которые установлены на лесоэкспортных предприятиях. Линии закуплены в Финляндии (фирмы «Каукас», «План-Селл» и «Валмет»). В единичных экземплярах применяется отечественная линия модели ПФМ-10. Эти устройства при некоторых конструктивных различиях работают по аналогичным схемам: механизированная загрузка пакетами внутренней перевозки; разборка пакета и поштучная подача досок на участок формирования ряда; выравнивание досок по одному торцу; перемещение досок через одну на противоположную сторону подающего поперечного конвейера и выравнивание их по другому торцу;(второй вариант предусматривает одновременный разгон досок через одну в разные стороны и выравнивание их по торцам); на рядонаборном конвейере задают расстояние между досками ряда и из рядов, переносимых на вертикальный подъемник, формируют пакет или штабель. Технические характеристики некоторых отечественных и зарубежных ПФМ приведены в табл.9.2.

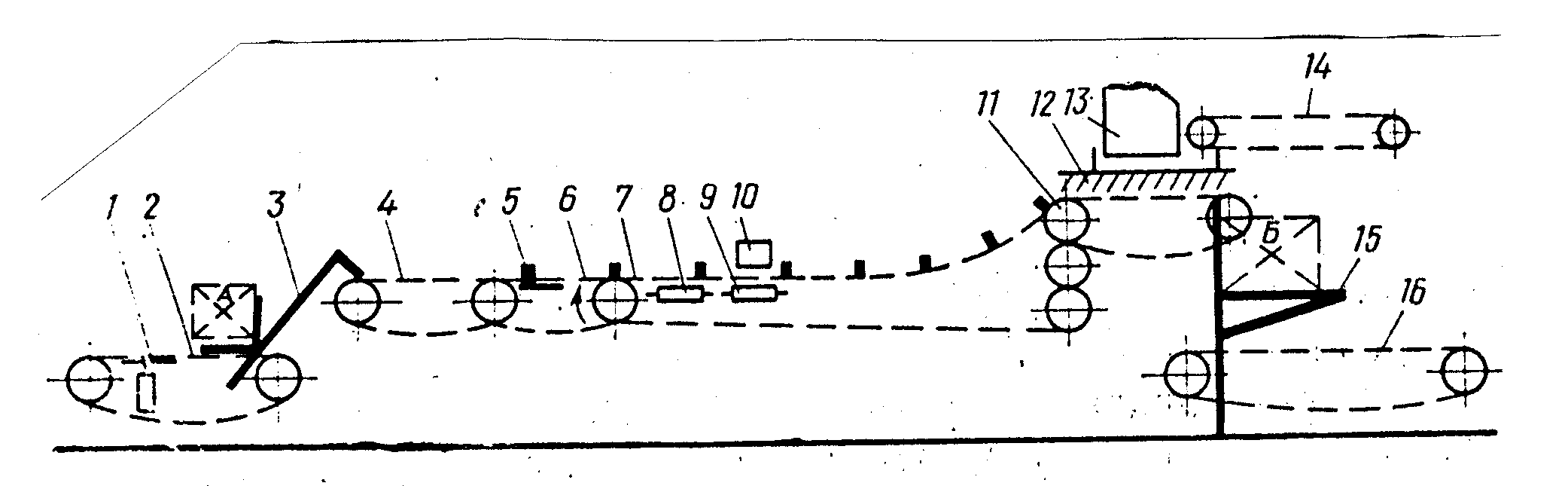

Пакетоформирующая машина ПФМ-10 формирует сушильные пакеты для камерной и атмосферной сушки следующим образом. Внутризаводской транспортный пакет подают на загрузочный конвейер 1 (рис.9.4). По загрузочному конвейеру пакет переходит на наклонный подъемник 2, с помощью которого пакет разбирают на доски. Происходит это следующим образом. Когда пакет попадает на грузонесущую платформу, подъемник наклоняется и поднимает пакет до тех пор, пока верхний ряд досок не выйдет за пределы стоек сварной рамы.

Рис. 9.4 Схема пакетирующей машины ПФМ-10: участок загрузки и разборки транспортного пакета: 1- загрузочный цепной конвейер; 2- наклонный подъемник; 3- питающий конвейер; 4- разборщик пачки досок; 5-торцеравнительный конвейер с винтовыми роликами и цепным упором сопровождения ; участок формирования сушильного пакета: 6- механизм поштучной выдачи досок; 7- конвейер с разновысокой цепью; 8- перегонный конвейер; 9- рядонаборный конвейер; механизм переноса ряда досок, состоящих из каретки с вильчатыми рычагами 10 и конвейера 16 для перемещения каретки; 11- магазины прокладок с выталкивающим устройством 12; 13- ленточный конвейер для прокладок; 14- вертикальный подъемник; 15- разгрузочный конвейер

Доски под влиянием собственной массы съезжают на питающий конвейер 3, который перемещает их в приемное устройство разборщика пачки 4. Для подачи досок в приемное устройство разборщика небольшими пачками питающий конвейер включают периодически. Разборщик подает по одной доске на торцеравнительный роликовый конвейер 5 для выравнивания досок по одному торцу. На конвейере 5 они перемещаются в поперечном направлении в виде сплошного ряда. Из этого ряда доски захватываются по одной механизмом поштучной выдачи 6 и подаются на конвейер 7 с разновысокой цепью. Доски, лежащие на высоких (широких) звеньях цепи, проходят над перегонным роликовым конвейером 8, не касаясь его. Доски, находящиеся на низких звеньях, перемещаются конвейером 8 на противоположную сторону конвейера 7 до упора, установленного в соответствии с длиной формируемого пакета. Так как «высокие» и «низкие» звенья чередуются, доски через одну выравниваются по торцам пакета. С конвейера 7 доски поступают на рядонаборный конвейер 9. После набора ряд досок поднимается вильчатым рычагом каретки 10 и переносится на формируемый пакет, находящийся на подъемнике 14. Каретка перемещается при движении цепи конвейера 16. Механизм выдачи прокладок 11 с магазином, расположенным над подъемником, выдает прокладки на ряд, а подъемник опускается на ступень, равную сумме толщин доски и прокладки. Подъемник опускает сформированный пакет на разгрузочный конвейер 15, который выносит его из машин.

Таблица 9.2

Техническая характеристика пакетоформирующих линий

Показатель |

Пакетоформирующие машины |

||

ПФМ-10 |

«Каукас» |

«Валмет» |

|

Размеры пакетируемых досок: длина, м ширина, мм толщина, мм Размеры загружаемого пакета: длина, м ширина, м высота, м Размеры формируемого пакета: длина, м ширина, м высота, м Пропускная способность, шт./мин |

3…7 80…280 16…100

4…7 1,3 1,5

4,3; 5,8; 6,8 1,2…1,9 1,5 15; 21; 30 |

3…7 100…280 19…80

7 1,65 1,35

7 1,8 1,5 22…65 |

1,8…6,5 75…300 16…100

2…6,8 1,3 1,5

6,8 2,0 5,0 60…120 |

Габариты машины,м: длина х ширина х высота Численность обслуживающего персонала, чел.

|

25х33,3 х 4,1 3 |

37,8х4,2х2…3 3 |

60 х 12 х 9,6 3 |

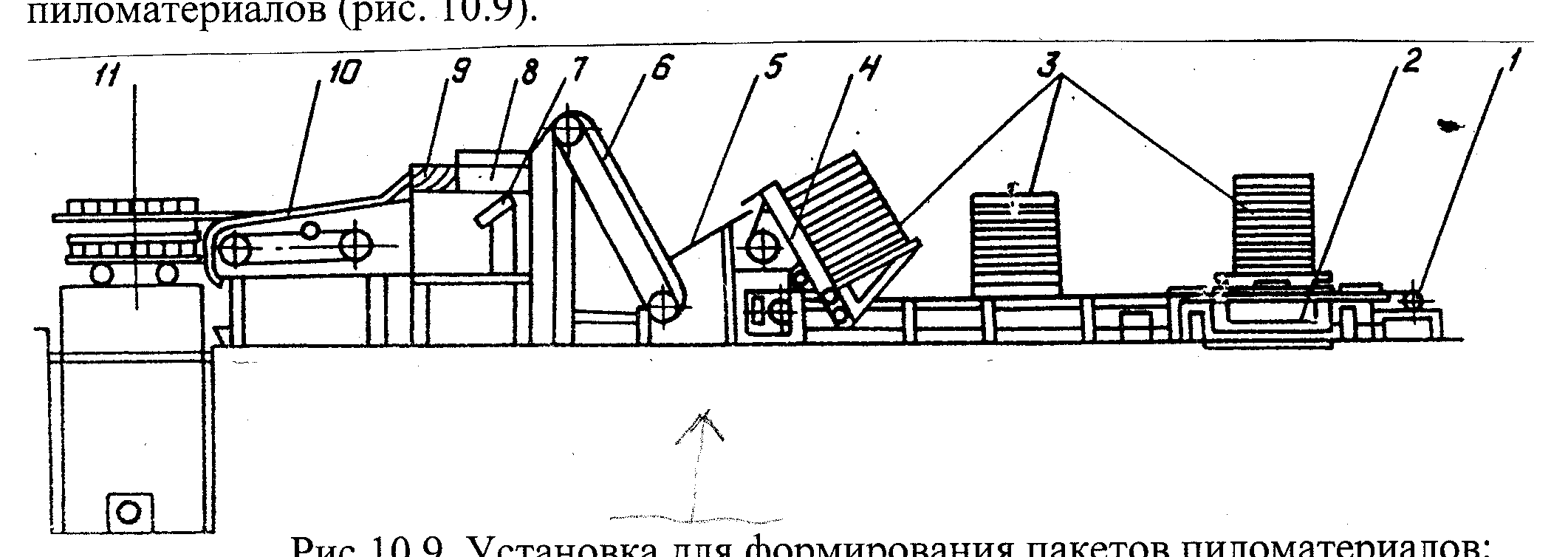

На ряде предприятий страны разработаны и введены в эксплуатацию пакетоформирующие устройства оригинальных конструкций (рис. 9.5).

Рис.9.5 Установка для формирования сушильных пакетов пиломатериалов:

1 – приемный конвейер; 2 – приемный подъемник; 3 – пакеты пиломатериалов; 4 – подающий подъемник;5 – лесонакопитель; 6 – конвейер поштучной выдачи пиломатериалов; 7 – пульт управления; 8 – торцевыравниватель; 9 – роликовый конвейер; 10 – штабелеукладчик; 11 – штабелер ПВ-20

Здесь пакет пиломатериалов автолесовозом Т-140 подают на приемный подъемник 2. При его опускании пакет укладывается на цепи трехсекционного конвейера 1. Включают конвейер, пакет перемещается до подающего подъемника 4, при его пуске пакет наклоняется на 40, затем поднимается в положение разгрузки и перегружается в накопитель слоями. Доски по наклонному конвейеру 6 поштучно поступают на роликовый конвейер 8,. Выравниваются, скатываются на роликовую дорожку укладчика 10 и перемещаются на движущиеся направляющие. С них слои досок определенной ширины сбрасываются передающим механизмом на штабелер 11. Направляющие возвращаются в исходное положение. После размещения прокладок штабелер опускается на размер толщины доски, а по окончании формирования пакета поднимается в начальное положение. Пакет размером 1800х2800х6500 мм по рельсовым путям перемещантся на траверсную тележку и подается в сушильную камеру.

Производительность пакетирующих линий

![]() можно определить по методу последовательного

наращивания числа факторов, влияющих

на ее величину [6]:

можно определить по методу последовательного

наращивания числа факторов, влияющих

на ее величину [6]:

![]() (9.9)

(9.9)

где

![]() -

площадь поперечного сечения доски, м3;

-

площадь поперечного сечения доски, м3;

![]() объем формируемого сушильного пакета

(штабеля), м3;

объем формируемого сушильного пакета

(штабеля), м3;

![]() объем пакета, поступающего на ПФЛ, м3;

объем пакета, поступающего на ПФЛ, м3;

![]() поправочный

коэффициент, характеризующий тип

формируемого пакета;

поправочный

коэффициент, характеризующий тип

формируемого пакета;

![]() объем

партии запуска, м3.

объем

партии запуска, м3.