- •Предисловие

- •Раздел 1

- •Глава 1

- •1.1.1 Полиномиальная модель

- •1.1.2 Эллиптическая модель

- •1.1.3 Сплайновая модель

- •1.1.4 Сбег

- •1.2 Определение объемов хлыстов и бревен

- •1.3 Основные пороки сырья и их математическое моделирование

- •1.3.1 Сучки

- •1.3.2 Сердцевинная гниль

- •1.3.3 Сердцевина

- •1.3.4 Трещины

- •1.3.5 Кривизна

- •1.3.6 Червоточина и наклон волокон

- •1.4 Стандартизация пиловочного сырья

- •Контрольные вопросы

- •Глава 2

- •2.1.2 Элементы и размеры пиломатериалов

- •2.2 Заготовки

- •2.2.1 Классификация заготовок

- •2.2.2 Размеры заготовок

- •2.3 Качество пиломатериалов и заготовок

- •2.3.1. Основные понятия

- •2.3.2 Конструкционные и поделочные пиломатериалы

- •2.3.3 Стандартизация качества пиломатериалов

- •2.3.4 Стандартизация качества заготовок

- •2.3.5 Маркировка пиломатериалов и заготовок

- •2.4 Определение объема пиломатериалов

- •Контрольные вопросы

- •Раздел 2

- •Глава 3

- •3.3 Максимизация выхода цилиндрического объёма брёвен без учёта качественных зон хлыстов

- •3.4 Алгоритм максимизации выхода цилиндрического объёма брёвен

- •3.5 Максимизациия цилиндрического объема брёвен при наличии центральной гнили

- •3.6 Оптимизация раскроя хлыстов на эвм по критерию максимального выхода пиломатериалов

- •Контрольные вопросы

- •Глава 4 теоретические основы раскроя пиловочных бревен

- •4.1 Способы раскроя бревен

- •4.2 Критерии эффективности раскроя бревен на пилопродукцию

- •4.3 Понятие о поставах

- •4.4 Предмет теории раскроя и этапы ее развития

- •4.5 Основные положения теории максимальных и оптимальных поставов

- •4.5.1 Максимальные поставы х. Л. Фельдмана

- •4.5.2 Ширина и длина необрезных пиломатериалов

- •4.5.3 Оптимальная длина обрезных досок, вырабатываемых из необрезных

- •4.5.4 Пифагорическая и параболическая зоны бревна

- •4.5.5 Оптимальная ширина обрезных досок, вырабатываемых из необрезных

- •4.5.6 Объемы пиломатериалов

- •4.5.7 Размеры бруса максимального объема

- •4.5.8 Оптимальные толщины досок

- •4.5.9 Предельные толщины обрезных досок

- •4.5.10 Предельный охват диаметра бревна поставом

- •4.6 Проектирование поставов на раскрой бревен развальным и брусовым способами

- •4.6.1 Рекомендации по составлению поставов

- •4.6.2 Аналитический метод расчета поставов

- •Ширину пласти досок в верхнем торце бревна определяют по формуле

- •4.6.3 Графический метод расчета поставов

- •4.6.4 Табличный метод расчета поставов

- •4.7 Исследования в последних двух десятилетий

- •4.7.1 Оптимальные размеры пиломатериалов при раскрое бревен параллельно образующей

- •4.7.2 Графики для составления поставов на распиловку сегментов параллельно образующей на доски одной толщины

- •4.7.3 Параметры пиломатериалов при раскрое

- •4.7.4 Параметры радиальных пиломатериалов при раскрое бревен развально-сегментным способом Определение зоны и угла радиальности

- •Определение ширины крайних радиальных досок

- •Определение угла радиальности пиломатериалов графическим способом

- •Длина боковых радиальных досок

- •4.7.5 Совмещенные поставы

- •4.8 Раскрой сырья с учетом качественных зон

- •4.9 Базирование бревен

- •4.10 Моделирование и оптимизация

- •4.10.1 Общие положения

- •4.10.2 Математическое моделирование и оптимизация раскроя бревен неправильной формы

- •4.11 План раскроя сырья

- •4.12 Баланс древесины

- •Контрольные вопросы

- •Глава 5 некоторые положения теории раскроя пиломатериалов на заготовки

- •5.1 Методы и способы раскроя

- •5.2 Распределение сучков на пластях досок хвойных пород

- •5.3 Теоретические положения

- •5.4 Моделирование и оптимизация раскроя пиломатериалов на заготовки

- •Раздел 3

- •Глава 6

- •6.2 Поставка и приемка лесоматериалов

- •6.3 Хранение пиловочного сырья

- •6.4 Раскряжевка хлыстов

- •6.5 Сортировка и формирование оперативного запаса пиловочных бревен

- •6.5.1 Дробность сортировки

- •6.5.2 Сортировочное оборудование

- •6.5.3 Оперативный запас бревен

- •6.6 Тепловая обработка мерзлой древесины

- •6.7 Окорка пиловочного сырья

- •6.7.1 Назначение, оборудование и режимы окорки

- •6.7.2 Место окорки в технологическом процессе

- •6.8 Нормализация пиловочных бревен

- •6.8.1 Оцилиндровка бревен

- •6.8.2 Окантовка бревен

- •Контрольные вопросы

- •Глава 7 формирование сечения и длины пиломатериалов

- •7.1. Структура технологического процесса

- •7.2 Продольный раскрой бревен

- •7.2.1 Лесопильные рамы

- •7.2.2 Вертикальные бревнопильные ленточнопильные станки

- •7.2.3 Горизонтальные бревнопильные ленточнопильные станки

- •7.2.4 Комбинированные ленточнопильные станки

- •7.2.5 Круглопильные бревнопильные станки

- •7.2.6 Комбинированные ленточно-дисковые станки

- •7.2.7Агрегатная переработка древесины

- •7.2.8 Агрегатированные фрезернопильные линии

- •7.2.9 Производительность бревнопильного оборудования

- •7.3 Обрезка торцовка и ребровая распиловка пиломатериалов

- •7.3.1 Форма необрезных досок

- •7.3.2 Обрезка досок

- •7.3.3 Торцовка сырых пиломатериалов

- •7.3.4 Делительные станки

- •Контрольные вопросы

- •Глава 8 лесопильные потоки раскроя бревен на пиломатериалы

- •8.1 Основные понятия

- •8.2 Потоки на базе лесопильных рам

- •8.2.1. Структура потоков

- •8.2.2 Рассеивание ширин и длин досок

- •8.2.3 Дефекты раскроя при рамном пилении

- •8.3 Потоки на базе вертикальных ленточнопильных станков

- •8.4 Потоки на базе горизонтальных ленточнопильных станков

- •8.5 Потоки на базе круглопильных станков

- •8.6 Потоки на базе фрезерно-брусующих и фрезернопильных станков

- •8.7 Гибкие автоматизированные линии

- •Контрольные вопросы

- •Глава 9 технология обработки сырых пиломатериалов

- •9.1 Структура технологического процесса

- •9.2 Понятие сортировки пиломатериалов и ее стадийность

- •9.3 Оборудование для сортировки сырых пиломатериалов

- •9.4 Пакетирование сырых пиломатериалов

- •9.5 Антисептирование пиломатериалов

- •9.5.1 Характеристика антисептиков

- •9.5.2 Способы антисептирования

- •Контрольные вопросы

- •Глава 10 технология обработки сухих пиломатериалов

- •10.1 Структура основных операций

- •10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

- •10.3 Устройства для автоматической оценки качества пиломатериалов по жесткости

- •10.4 Требования к формированию транспортных пакетов

- •10.5 Упаковывание пиломатериалов

- •10.5.1 Обвязочные средства

- •10.5.2 Уплотнение пакетов

- •10.5.3 Оберточные материалы

- •10.5.4 Оборудование для упаковывания пиломатериалов

- •10.5.5 Маркировка упакованной пилопродукции

- •10.6 Хранение пакетированных пиломатериалов

- •Контрольные вопросы

- •Глава 11

- •11.2 Структура потоков раскроя пиломатериалов на заготовки

- •11.3 Технологические процессы производства клееных заготовок

- •Контрольные вопросы

- •Глава 12 производство строганых пиломатериалов

- •12.1. Понятие строганных пиломатериалов

- •12.2. Схемы процессов получения строганых пиломатериалов

- •12.3. Оборудование для продольного строгания пиломатериалов

- •12.4. Качество строганой поверхности

- •12.5 Дефекты обработки при фрезеровании

- •Контрольные вопросы

- •Глава 13 метрологическое обеспечение технологического процесса производства пиломатериалов и заготовок

- •13.1. Контролируемые параметры

- •13.2 Средства измерения и регистрации

- •13.2.1 Автоматизированные средства регистрации размеров лесоматериалов

- •13.2.2 Средства автоматизированной оценки пороков древесины

- •13.3 Контроль шероховатости поверхности пилопродукции

- •Контрольные вопросы

- •Раздел 4 переработка вторичного сырья на товарную продукцию

- •Глава 14 производство технологической щепы

- •14.1 Характеристика технологической щепы

- •14.2 Расчет мощности производства щепы

- •14.3 Технологические процессы производства щепы

- •14.4 Оборудование для измельчения отходов

- •14.4.1 Дисковые рубительные машины

- •14.4.2 Барабанные рубительные машины

- •14.5 Получение технологической щепы на агрегатном лесопильном оборудовании

- •14.6 Сортировка щепы

- •14.7 Измельчение крупной фракции щепы

- •14.8 Размещение оборудования для производства щепы

- •14.9 Хранение и погрузка щепы на подвижной состав

- •Глава 15 производство мелкой пилопродукции и топливных брикетов

- •1.5.1 Переработка горбылей на пилопродукцию

- •15.2 Производство топливных гранул

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Листок для заметок

- •Листок для заметок

Глава 14 производство технологической щепы

14.1 Характеристика технологической щепы

Технологическая щепа - это древесные частицы в виде косоугольного параллелепипеда с острым углом 30…60°, образованного поверхностью реза и направлением волокон, заданной длины и толщины, предназначенные для производства целлюлозы, древесностружечных и древесноволокнистых плит, продукции лесохимических и гидролизных производств [ ].

Для целлюлозно-бумажного производства технологическую щепу изготавливают трех марок: Ц-1 - для выработки сульфитной целлюлозы и древесной массы; Ц-2 - для выработки сульфитной, а также сульфатной и бисульфатной целлюлозы, а также древесной массы для бумаги и картона; Ц-3 - для выработки сульфатной целлюлозы и различных видов полуцеллюлозы для бумаги и картона. Качество этой щепы определяется породой древесины, геометрическими размерами частиц, дефектами обработки, примесями коры, гнили и инородных включений. Наиболее широко используется технологическая щепа из древесины хвойных пород вследствие особого качества получаемых волокон - химического строения (насыщенность функционально-активными группами — гидроксильными, карбоксильными и др.), длины (до 7…11 мм) и прочности. Поэтому древесное сырье этих пород на лесопильно-деревообрабатывающих предприятиях должно быть выделено из общего потока и переработано отдельно. Лиственные породы (осина, береза и др.) являются менее качественным сырьем. Волокна их значительно короче (не более 3 мм), имеют меньший диаметр и прочность.

Оптимальные размеры щепы: длина по волокну для хвойных пород – 15…20 мм, для лиственных – 10…15 мм; толщина – 3…5 мм; ширина щепы не играет существенной роли, но устанавливается в пределах до 20 мм. Количественное соотношение частиц определенных размеров в общей массе технологической щепы определяет ее фракционный состав. Частицы длиной 10…30 мм образуют кондиционную фракцию. Их массовая доля должна составлять не менее 81…86 %. Крупная фракция ограничивается содержанием массовой доли не более 3…6 % частиц размерами более 30 мм. Мелкая фракция щепы размерами 5…10 мм допускается в количестве не более 10 %. Частицы размерами менее 5мм образуют отсев, и в составе технологической щепы их массовая доля должна быть не более 1…3 %. Количество щепы с углом среза менее 30° и более 60° не должно превышать 30 % объема партии.

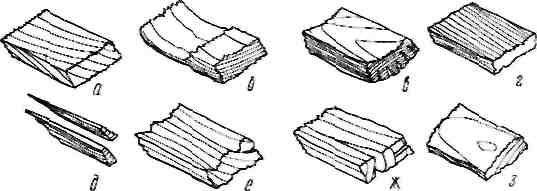

Дефекты обработки щепы возникают в процессе измельчения сырья. В отрегулированной дисковой рубительной машине с хорошо заточенными ножами при оптимальной влажности древесины (45…65 %) получается щепа с ровными чистыми срезами и равномерного фракционного состава (рис. 14.2, а). При затуплении ножей могут быть получены частицы с рваными торцами (рис.14.2, б) и мятой поверхностью (рис. 14.2, г). Измельчение древесины нередко сопровождается образованием трещин в щепе (рис. 14.2, ж) и скалыванием по годичному слою. В результате этого получаются частицы — иглы, поперечное сечение которых не более 1…2 мм (рис. 2.1, д), и щепа с острой кромкой (рис.14.2,з). Частицы с множеством трещин (рис. 14.2, в) характерны для щепы, полученной на фрезерно-брусующих станках. Содержание щепы с перечисленными видимыми дефектами не должно превышать 30 % общего объема поставки. Наряду с визуально обнаруживаемыми дефектами щепа имеет и вследствие деформации сжатия внутренние скрытые разрушения волокон, которые можно обнаружить лишь специальными методами (например, в поляризованном свете). Внутренние повреждения снижают прочностные характеристики целлюлозы в 2 раза и более.

Рис. 14.2 Виды частиц технологической щепы

Примеси (кора, гниль, минеральные частицы) в технологической щепе ограничиваются следующими показателями:

Марка щепы |

Допускаемые примеси, % |

||

|

коры |

гнили |

минеральные |

Ц-1 |

1 |

1 |

не допускается |

Ц-2 |

1,5 |

3 |

0,3 |

Ц-3 |

3 |

7 |

0,3 |

Кора характеризуется высоким содержанием лигнина, смол, жиров и различного рода красящих веществ. Поэтому она вносит загрязнения в древесноволокнистую массу в виде темных пятен, которые трудно удалить и обесцветить при отбелке целлюлозы, снижает показатели механической прочности целлюлозы.

Технологическую щепу для производства древесностружечных плит изготовляют марки ПС. Качество щепы определяется породой, геометрическими размерами частиц и содержанием примесей. Угол среза частиц и качество кромок не регламентируется. Геометрические размеры щепы: длина щепы по волокну 10…60 мм; толщина - не более 30 мм. Фракционный состав щепы: массовая доля крупной фракции частиц размерами более 30 мм - не более 5 %; кондиционная фракция размером 5…30 мм - не менее 85 %; мелкая фракция - не более 10 %.Примеси, допускаемые в технологической щепе марки ПС: кора - 15 %, гниль - 5 %, минеральные примеси - 1 %, не допускаются металлические включения.

Щепу для производства древесноволокнистых плит изготовляют марки ПВ. Качество щепы определяется породой древесины, геометрическими размерами и содержанием примесей. Щепа марки ПВ должна быть без мятых кромок, с углом среза 30…-60°. Для производства плит мокрым способом применяют преимущественно древесину хвойных пород, сухим способом - лиственных и смешанных пород.

Щепу для гидролизного производства изготавливают трех марок: ГП-1 для выработки спирта, дрожжей, глюкозы и фурфурола; ГП-2 - для выработки пищевого кристаллического ксилита; ГП-3 - для выработки фурфурола и дрожжей. Качество кромок и угол среза частиц не учитывают. Породный состав сырья при выработке щепы ГП-1 зависит от профиля гидролизного производства и вида выпускаемой продукции. Например, для спиртового и дрожжевого производства пригодна древесина всех хвойных и лиственных пород, а для производства глюкозы используют сырье только хвойных пород. Щепу марки ГП-2 вырабатывают только из древесины березы с примесью осины не более 10 %. Щепу марки ГП-3 изготавливают из древесины березы, бука, клена, дуба и граба с ограниченной примесью осины (не более 10 %). Геометрические размеры частиц щепы всех видов марок для гидролизных производств нормируют по длине волокна в пределах 5…35 мм, по толщине не более 5мм. Ширина щепы не регламентируется. Примесь опилок в щепе нежелательна, так как процесс гидролиза требует равномерного гранулометрического состава сырья. Примесь коры в щепе ограничиваются содержанием не более 11 % общей массы. Содержащиеся в коре зольные вещества, вступая в реакцию с серной кислотой в гидролизаппарате, нейтрализуют ее и снижают рабочую концентрацию. Массовая доля гнили не должна превышать 2,5 %.