- •Предисловие

- •Раздел 1

- •Глава 1

- •1.1.1 Полиномиальная модель

- •1.1.2 Эллиптическая модель

- •1.1.3 Сплайновая модель

- •1.1.4 Сбег

- •1.2 Определение объемов хлыстов и бревен

- •1.3 Основные пороки сырья и их математическое моделирование

- •1.3.1 Сучки

- •1.3.2 Сердцевинная гниль

- •1.3.3 Сердцевина

- •1.3.4 Трещины

- •1.3.5 Кривизна

- •1.3.6 Червоточина и наклон волокон

- •1.4 Стандартизация пиловочного сырья

- •Контрольные вопросы

- •Глава 2

- •2.1.2 Элементы и размеры пиломатериалов

- •2.2 Заготовки

- •2.2.1 Классификация заготовок

- •2.2.2 Размеры заготовок

- •2.3 Качество пиломатериалов и заготовок

- •2.3.1. Основные понятия

- •2.3.2 Конструкционные и поделочные пиломатериалы

- •2.3.3 Стандартизация качества пиломатериалов

- •2.3.4 Стандартизация качества заготовок

- •2.3.5 Маркировка пиломатериалов и заготовок

- •2.4 Определение объема пиломатериалов

- •Контрольные вопросы

- •Раздел 2

- •Глава 3

- •3.3 Максимизация выхода цилиндрического объёма брёвен без учёта качественных зон хлыстов

- •3.4 Алгоритм максимизации выхода цилиндрического объёма брёвен

- •3.5 Максимизациия цилиндрического объема брёвен при наличии центральной гнили

- •3.6 Оптимизация раскроя хлыстов на эвм по критерию максимального выхода пиломатериалов

- •Контрольные вопросы

- •Глава 4 теоретические основы раскроя пиловочных бревен

- •4.1 Способы раскроя бревен

- •4.2 Критерии эффективности раскроя бревен на пилопродукцию

- •4.3 Понятие о поставах

- •4.4 Предмет теории раскроя и этапы ее развития

- •4.5 Основные положения теории максимальных и оптимальных поставов

- •4.5.1 Максимальные поставы х. Л. Фельдмана

- •4.5.2 Ширина и длина необрезных пиломатериалов

- •4.5.3 Оптимальная длина обрезных досок, вырабатываемых из необрезных

- •4.5.4 Пифагорическая и параболическая зоны бревна

- •4.5.5 Оптимальная ширина обрезных досок, вырабатываемых из необрезных

- •4.5.6 Объемы пиломатериалов

- •4.5.7 Размеры бруса максимального объема

- •4.5.8 Оптимальные толщины досок

- •4.5.9 Предельные толщины обрезных досок

- •4.5.10 Предельный охват диаметра бревна поставом

- •4.6 Проектирование поставов на раскрой бревен развальным и брусовым способами

- •4.6.1 Рекомендации по составлению поставов

- •4.6.2 Аналитический метод расчета поставов

- •Ширину пласти досок в верхнем торце бревна определяют по формуле

- •4.6.3 Графический метод расчета поставов

- •4.6.4 Табличный метод расчета поставов

- •4.7 Исследования в последних двух десятилетий

- •4.7.1 Оптимальные размеры пиломатериалов при раскрое бревен параллельно образующей

- •4.7.2 Графики для составления поставов на распиловку сегментов параллельно образующей на доски одной толщины

- •4.7.3 Параметры пиломатериалов при раскрое

- •4.7.4 Параметры радиальных пиломатериалов при раскрое бревен развально-сегментным способом Определение зоны и угла радиальности

- •Определение ширины крайних радиальных досок

- •Определение угла радиальности пиломатериалов графическим способом

- •Длина боковых радиальных досок

- •4.7.5 Совмещенные поставы

- •4.8 Раскрой сырья с учетом качественных зон

- •4.9 Базирование бревен

- •4.10 Моделирование и оптимизация

- •4.10.1 Общие положения

- •4.10.2 Математическое моделирование и оптимизация раскроя бревен неправильной формы

- •4.11 План раскроя сырья

- •4.12 Баланс древесины

- •Контрольные вопросы

- •Глава 5 некоторые положения теории раскроя пиломатериалов на заготовки

- •5.1 Методы и способы раскроя

- •5.2 Распределение сучков на пластях досок хвойных пород

- •5.3 Теоретические положения

- •5.4 Моделирование и оптимизация раскроя пиломатериалов на заготовки

- •Раздел 3

- •Глава 6

- •6.2 Поставка и приемка лесоматериалов

- •6.3 Хранение пиловочного сырья

- •6.4 Раскряжевка хлыстов

- •6.5 Сортировка и формирование оперативного запаса пиловочных бревен

- •6.5.1 Дробность сортировки

- •6.5.2 Сортировочное оборудование

- •6.5.3 Оперативный запас бревен

- •6.6 Тепловая обработка мерзлой древесины

- •6.7 Окорка пиловочного сырья

- •6.7.1 Назначение, оборудование и режимы окорки

- •6.7.2 Место окорки в технологическом процессе

- •6.8 Нормализация пиловочных бревен

- •6.8.1 Оцилиндровка бревен

- •6.8.2 Окантовка бревен

- •Контрольные вопросы

- •Глава 7 формирование сечения и длины пиломатериалов

- •7.1. Структура технологического процесса

- •7.2 Продольный раскрой бревен

- •7.2.1 Лесопильные рамы

- •7.2.2 Вертикальные бревнопильные ленточнопильные станки

- •7.2.3 Горизонтальные бревнопильные ленточнопильные станки

- •7.2.4 Комбинированные ленточнопильные станки

- •7.2.5 Круглопильные бревнопильные станки

- •7.2.6 Комбинированные ленточно-дисковые станки

- •7.2.7Агрегатная переработка древесины

- •7.2.8 Агрегатированные фрезернопильные линии

- •7.2.9 Производительность бревнопильного оборудования

- •7.3 Обрезка торцовка и ребровая распиловка пиломатериалов

- •7.3.1 Форма необрезных досок

- •7.3.2 Обрезка досок

- •7.3.3 Торцовка сырых пиломатериалов

- •7.3.4 Делительные станки

- •Контрольные вопросы

- •Глава 8 лесопильные потоки раскроя бревен на пиломатериалы

- •8.1 Основные понятия

- •8.2 Потоки на базе лесопильных рам

- •8.2.1. Структура потоков

- •8.2.2 Рассеивание ширин и длин досок

- •8.2.3 Дефекты раскроя при рамном пилении

- •8.3 Потоки на базе вертикальных ленточнопильных станков

- •8.4 Потоки на базе горизонтальных ленточнопильных станков

- •8.5 Потоки на базе круглопильных станков

- •8.6 Потоки на базе фрезерно-брусующих и фрезернопильных станков

- •8.7 Гибкие автоматизированные линии

- •Контрольные вопросы

- •Глава 9 технология обработки сырых пиломатериалов

- •9.1 Структура технологического процесса

- •9.2 Понятие сортировки пиломатериалов и ее стадийность

- •9.3 Оборудование для сортировки сырых пиломатериалов

- •9.4 Пакетирование сырых пиломатериалов

- •9.5 Антисептирование пиломатериалов

- •9.5.1 Характеристика антисептиков

- •9.5.2 Способы антисептирования

- •Контрольные вопросы

- •Глава 10 технология обработки сухих пиломатериалов

- •10.1 Структура основных операций

- •10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

- •10.3 Устройства для автоматической оценки качества пиломатериалов по жесткости

- •10.4 Требования к формированию транспортных пакетов

- •10.5 Упаковывание пиломатериалов

- •10.5.1 Обвязочные средства

- •10.5.2 Уплотнение пакетов

- •10.5.3 Оберточные материалы

- •10.5.4 Оборудование для упаковывания пиломатериалов

- •10.5.5 Маркировка упакованной пилопродукции

- •10.6 Хранение пакетированных пиломатериалов

- •Контрольные вопросы

- •Глава 11

- •11.2 Структура потоков раскроя пиломатериалов на заготовки

- •11.3 Технологические процессы производства клееных заготовок

- •Контрольные вопросы

- •Глава 12 производство строганых пиломатериалов

- •12.1. Понятие строганных пиломатериалов

- •12.2. Схемы процессов получения строганых пиломатериалов

- •12.3. Оборудование для продольного строгания пиломатериалов

- •12.4. Качество строганой поверхности

- •12.5 Дефекты обработки при фрезеровании

- •Контрольные вопросы

- •Глава 13 метрологическое обеспечение технологического процесса производства пиломатериалов и заготовок

- •13.1. Контролируемые параметры

- •13.2 Средства измерения и регистрации

- •13.2.1 Автоматизированные средства регистрации размеров лесоматериалов

- •13.2.2 Средства автоматизированной оценки пороков древесины

- •13.3 Контроль шероховатости поверхности пилопродукции

- •Контрольные вопросы

- •Раздел 4 переработка вторичного сырья на товарную продукцию

- •Глава 14 производство технологической щепы

- •14.1 Характеристика технологической щепы

- •14.2 Расчет мощности производства щепы

- •14.3 Технологические процессы производства щепы

- •14.4 Оборудование для измельчения отходов

- •14.4.1 Дисковые рубительные машины

- •14.4.2 Барабанные рубительные машины

- •14.5 Получение технологической щепы на агрегатном лесопильном оборудовании

- •14.6 Сортировка щепы

- •14.7 Измельчение крупной фракции щепы

- •14.8 Размещение оборудования для производства щепы

- •14.9 Хранение и погрузка щепы на подвижной состав

- •Глава 15 производство мелкой пилопродукции и топливных брикетов

- •1.5.1 Переработка горбылей на пилопродукцию

- •15.2 Производство топливных гранул

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Листок для заметок

- •Листок для заметок

7.3.3 Торцовка сырых пиломатериалов

В

5

6

4

3

2

1

Рис.7.36 Торцовочный станок проходного типа: 1 – пульт управления; 2 – станина; 3 – базирующая планка; 4 – доска; 5 – торцовочная пила; 6 – подающая цепь с упорами

Здесь доска 3, требующая торцовки, укладывается на две цепи с упорами 5, которыми протаскивается через пильный узел 4. Длина пиломатериала задается установкой пильного узла относительно базирующей планки 3.

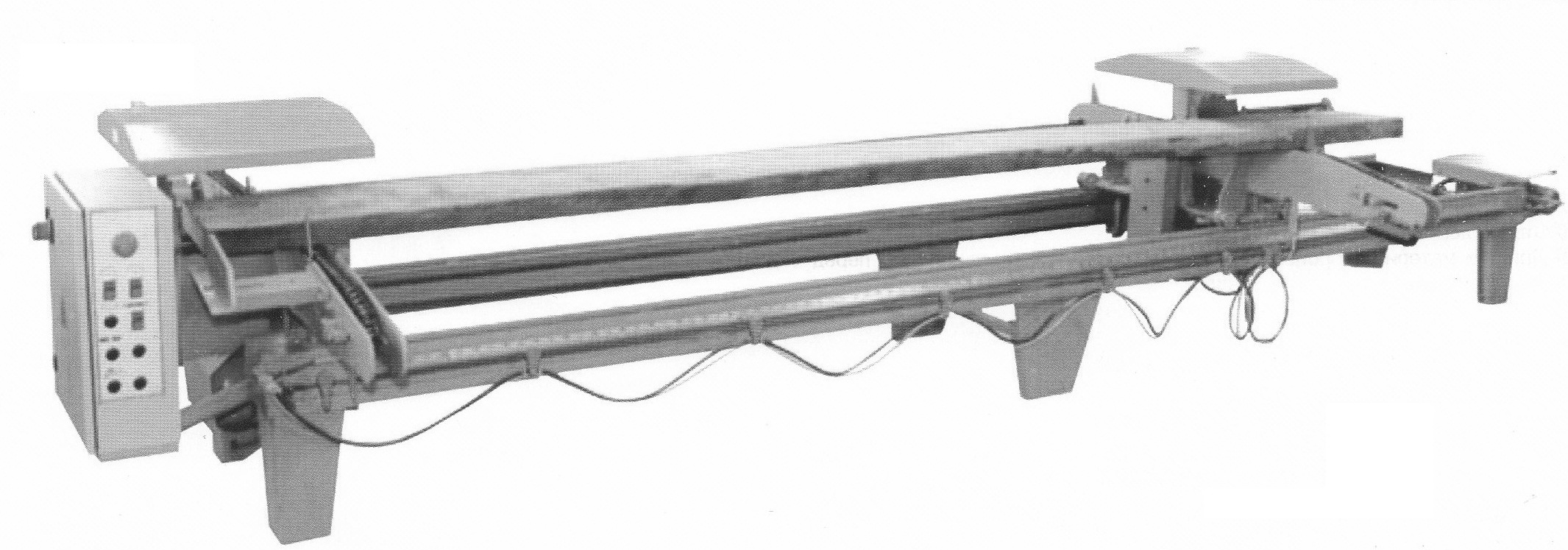

В поточном производстве с высокой степенью механизации для торцовки пиломатериалов применяются линии типа ЛТ- 1М и др., у которых пропускная способность составляе 25 досок в минуту при их ширине 75…275 мм и толщине 19…75 мм.

Линия ЛТ-1М (рис.7.37) включает: участок загрузки, служащий для разборки пучков досок и поштучной выдачи досок, состоит из наклонного конвейера 1, роликовых шин 2, загрузчика 3; наклонный конвейер 1 обеспечивает разборку пучков досок, поступающих в приямок 4 и выдачу досок на загрузчик 3. Для улучшения условий разборки и подачи досок различных сечений в зоне приямка установлены регулируемые отсекатели, позволяющие изменять высоту упоров. Загрузчик 3 производит поштучную выдачу досок на каждый ряд упоров цепного торцовочного конвейера 5 участка торцовки; участок торцовки, предназначенный для оценки качества пиломатериалов и их торцовки в соответствии с установленными требованиями, состоит из поперечного цепного торцовочного конвейера 5 с упорами, торцеравнительного роликового конвейера 6, неприводного роликового конвейера 7, комлевой торцовочной пилы 8, перегонного роликового конвейера 9, мерных упоров 10, вершинной торцовочной пилы 11, ограждений 12 и привода 13, пультов управления 14, 15.

Рис. 7.37 Линия торцовки сырых пиломатериалов ЛТ – 1М: 1 – наклонный конвейер; 2 – роликовые шины; 3 – загрузчик; 4 – приямок; 5 – цепной торцовочный конвейер; 6 – торцеравнительный роликовый конвейер; 7 – неприводной роликовый конвейер; 8 – комлевая торцовочная пила; 9 – перегонный роликовый конвейер; 10 – мерные упоры;11 – вершинная торцовочная пила; 12 – ограждения; 13 – привод; 14, 15 – пульты управления; 16 – упор; 17 – приемник для отрезков

Торцовочный конвейер 5 обеспечивает перемещение досок на участках торцовки. Торцеравнителный роликовый конвейер 6 досылает доски до упора 16. Роликовый конвейер 7 служит для облегчения выдвижения досок перед торцовкой. Комлевые концы доски торцуют пилой 8. Имеется приемник для отрезков 17 и ограждение 12 для защиты рабочего и удержания досок от разворота при торцовке. Роликовый конвейер 9 перегоняет доски на другую сторону линии и выравнивает их по верхнему торцу. Мерные упоры 10 служат для установки досок на стандартную длину перед торцовкой. Пила 11 торцует вершинные концы досок.

Работает линия следующим образом. Вырабатываемые в лесопильном цехе доски собираются на приемном конвейере и передаются в приямок 4. Упорами наклонного конвейера 1 доски извлекаются из приямка и поступают на роликовые шины 2 и затем на загрузчик 3, который подает их по одной на каждый ряд упоров торцовочного конвейера 5. Выровненные по комлю конвейером 6 доски поступают к рабочему-торцовщику, который вручную переворачивает их, оценивает качество, определяет место торцовки и устанавливает в зависимости от места торцовки. Затем доски выравниваются конвейером 9 по верхнему концу. Второй рабочий-торцовщик также приводит полную оценку доски, определяет место торцовки и устанавливает ее по мерным упорам 10, после чего производится торцовка.

Торцовочные станки в рассмотренной линии могут снабжаться фрезерным модулем. При этом отрезки длиной до 0,3 м путем поперечного их фрезерования при одновременном выполнении торцовки пиломатериалов круглыми пилами перерабатываются на технологическую щепу. Параметры фрезерного инструмента: рабочий элемент - двухкромочный нож; рабочая ширина - 0,3 м; число спиралей 2…4; число ножей в спирали - 12; число лопастей (групп) - 4…6; число ножей на лопасти (в группе) - 6…10.

Эффективность торцевания повышается за счет применения компьютерных сканирующих систем, позволяющих оптимизировать эту операцию. Оптические камеры сканирующего устройства дают информацию для идентификации длин и толщины доски, глубины обзола и контуров конца доски. Компьютер получает данные, собранные сканирующим устройством и рассчитывает оптимальную величину торцевания по критерию максимальной стоимости продукции. Компьютер, на который поступает решение оптимального торцевания подает команды на торцовочные агрегаты для реализации решений.

В автоматизированных фрезернопильных потоках торцовка боковых (подгорбыльных) досок может осуществляться и непосредственно в бревне. Например, в линии «Quadroline» фирмы EWD (Германия). Здесь имеется (рис.7.38) сдвоенный торцовочный механизм, оснащенный круглыми пилами. Он размещен между брусующим и сдвоенным вертикальным ленточнопильным модулями. Диски торцовочных пил, расположены перпендикулярно к отфрезерованным пластям бревна и имеют возможность последовательно совершать движение в вертикальной и горизонатльной плоскостях. После фрезерования и остановки бревна пилы сверху - вниз приближаются к его пластям и совершают две поперечные прорези на толщину планируемой к выпиловке доски. Далее движение бревна возобновляется.

1

Рис. 7.38 Схема расположения торцовочного механизма в линии «Quadroline» фирмы EWD: 1 – бревно; 2 – торцовочный узел; 3 - торцовочная пила