- •Предисловие

- •Раздел 1

- •Глава 1

- •1.1.1 Полиномиальная модель

- •1.1.2 Эллиптическая модель

- •1.1.3 Сплайновая модель

- •1.1.4 Сбег

- •1.2 Определение объемов хлыстов и бревен

- •1.3 Основные пороки сырья и их математическое моделирование

- •1.3.1 Сучки

- •1.3.2 Сердцевинная гниль

- •1.3.3 Сердцевина

- •1.3.4 Трещины

- •1.3.5 Кривизна

- •1.3.6 Червоточина и наклон волокон

- •1.4 Стандартизация пиловочного сырья

- •Контрольные вопросы

- •Глава 2

- •2.1.2 Элементы и размеры пиломатериалов

- •2.2 Заготовки

- •2.2.1 Классификация заготовок

- •2.2.2 Размеры заготовок

- •2.3 Качество пиломатериалов и заготовок

- •2.3.1. Основные понятия

- •2.3.2 Конструкционные и поделочные пиломатериалы

- •2.3.3 Стандартизация качества пиломатериалов

- •2.3.4 Стандартизация качества заготовок

- •2.3.5 Маркировка пиломатериалов и заготовок

- •2.4 Определение объема пиломатериалов

- •Контрольные вопросы

- •Раздел 2

- •Глава 3

- •3.3 Максимизация выхода цилиндрического объёма брёвен без учёта качественных зон хлыстов

- •3.4 Алгоритм максимизации выхода цилиндрического объёма брёвен

- •3.5 Максимизациия цилиндрического объема брёвен при наличии центральной гнили

- •3.6 Оптимизация раскроя хлыстов на эвм по критерию максимального выхода пиломатериалов

- •Контрольные вопросы

- •Глава 4 теоретические основы раскроя пиловочных бревен

- •4.1 Способы раскроя бревен

- •4.2 Критерии эффективности раскроя бревен на пилопродукцию

- •4.3 Понятие о поставах

- •4.4 Предмет теории раскроя и этапы ее развития

- •4.5 Основные положения теории максимальных и оптимальных поставов

- •4.5.1 Максимальные поставы х. Л. Фельдмана

- •4.5.2 Ширина и длина необрезных пиломатериалов

- •4.5.3 Оптимальная длина обрезных досок, вырабатываемых из необрезных

- •4.5.4 Пифагорическая и параболическая зоны бревна

- •4.5.5 Оптимальная ширина обрезных досок, вырабатываемых из необрезных

- •4.5.6 Объемы пиломатериалов

- •4.5.7 Размеры бруса максимального объема

- •4.5.8 Оптимальные толщины досок

- •4.5.9 Предельные толщины обрезных досок

- •4.5.10 Предельный охват диаметра бревна поставом

- •4.6 Проектирование поставов на раскрой бревен развальным и брусовым способами

- •4.6.1 Рекомендации по составлению поставов

- •4.6.2 Аналитический метод расчета поставов

- •Ширину пласти досок в верхнем торце бревна определяют по формуле

- •4.6.3 Графический метод расчета поставов

- •4.6.4 Табличный метод расчета поставов

- •4.7 Исследования в последних двух десятилетий

- •4.7.1 Оптимальные размеры пиломатериалов при раскрое бревен параллельно образующей

- •4.7.2 Графики для составления поставов на распиловку сегментов параллельно образующей на доски одной толщины

- •4.7.3 Параметры пиломатериалов при раскрое

- •4.7.4 Параметры радиальных пиломатериалов при раскрое бревен развально-сегментным способом Определение зоны и угла радиальности

- •Определение ширины крайних радиальных досок

- •Определение угла радиальности пиломатериалов графическим способом

- •Длина боковых радиальных досок

- •4.7.5 Совмещенные поставы

- •4.8 Раскрой сырья с учетом качественных зон

- •4.9 Базирование бревен

- •4.10 Моделирование и оптимизация

- •4.10.1 Общие положения

- •4.10.2 Математическое моделирование и оптимизация раскроя бревен неправильной формы

- •4.11 План раскроя сырья

- •4.12 Баланс древесины

- •Контрольные вопросы

- •Глава 5 некоторые положения теории раскроя пиломатериалов на заготовки

- •5.1 Методы и способы раскроя

- •5.2 Распределение сучков на пластях досок хвойных пород

- •5.3 Теоретические положения

- •5.4 Моделирование и оптимизация раскроя пиломатериалов на заготовки

- •Раздел 3

- •Глава 6

- •6.2 Поставка и приемка лесоматериалов

- •6.3 Хранение пиловочного сырья

- •6.4 Раскряжевка хлыстов

- •6.5 Сортировка и формирование оперативного запаса пиловочных бревен

- •6.5.1 Дробность сортировки

- •6.5.2 Сортировочное оборудование

- •6.5.3 Оперативный запас бревен

- •6.6 Тепловая обработка мерзлой древесины

- •6.7 Окорка пиловочного сырья

- •6.7.1 Назначение, оборудование и режимы окорки

- •6.7.2 Место окорки в технологическом процессе

- •6.8 Нормализация пиловочных бревен

- •6.8.1 Оцилиндровка бревен

- •6.8.2 Окантовка бревен

- •Контрольные вопросы

- •Глава 7 формирование сечения и длины пиломатериалов

- •7.1. Структура технологического процесса

- •7.2 Продольный раскрой бревен

- •7.2.1 Лесопильные рамы

- •7.2.2 Вертикальные бревнопильные ленточнопильные станки

- •7.2.3 Горизонтальные бревнопильные ленточнопильные станки

- •7.2.4 Комбинированные ленточнопильные станки

- •7.2.5 Круглопильные бревнопильные станки

- •7.2.6 Комбинированные ленточно-дисковые станки

- •7.2.7Агрегатная переработка древесины

- •7.2.8 Агрегатированные фрезернопильные линии

- •7.2.9 Производительность бревнопильного оборудования

- •7.3 Обрезка торцовка и ребровая распиловка пиломатериалов

- •7.3.1 Форма необрезных досок

- •7.3.2 Обрезка досок

- •7.3.3 Торцовка сырых пиломатериалов

- •7.3.4 Делительные станки

- •Контрольные вопросы

- •Глава 8 лесопильные потоки раскроя бревен на пиломатериалы

- •8.1 Основные понятия

- •8.2 Потоки на базе лесопильных рам

- •8.2.1. Структура потоков

- •8.2.2 Рассеивание ширин и длин досок

- •8.2.3 Дефекты раскроя при рамном пилении

- •8.3 Потоки на базе вертикальных ленточнопильных станков

- •8.4 Потоки на базе горизонтальных ленточнопильных станков

- •8.5 Потоки на базе круглопильных станков

- •8.6 Потоки на базе фрезерно-брусующих и фрезернопильных станков

- •8.7 Гибкие автоматизированные линии

- •Контрольные вопросы

- •Глава 9 технология обработки сырых пиломатериалов

- •9.1 Структура технологического процесса

- •9.2 Понятие сортировки пиломатериалов и ее стадийность

- •9.3 Оборудование для сортировки сырых пиломатериалов

- •9.4 Пакетирование сырых пиломатериалов

- •9.5 Антисептирование пиломатериалов

- •9.5.1 Характеристика антисептиков

- •9.5.2 Способы антисептирования

- •Контрольные вопросы

- •Глава 10 технология обработки сухих пиломатериалов

- •10.1 Структура основных операций

- •10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

- •10.3 Устройства для автоматической оценки качества пиломатериалов по жесткости

- •10.4 Требования к формированию транспортных пакетов

- •10.5 Упаковывание пиломатериалов

- •10.5.1 Обвязочные средства

- •10.5.2 Уплотнение пакетов

- •10.5.3 Оберточные материалы

- •10.5.4 Оборудование для упаковывания пиломатериалов

- •10.5.5 Маркировка упакованной пилопродукции

- •10.6 Хранение пакетированных пиломатериалов

- •Контрольные вопросы

- •Глава 11

- •11.2 Структура потоков раскроя пиломатериалов на заготовки

- •11.3 Технологические процессы производства клееных заготовок

- •Контрольные вопросы

- •Глава 12 производство строганых пиломатериалов

- •12.1. Понятие строганных пиломатериалов

- •12.2. Схемы процессов получения строганых пиломатериалов

- •12.3. Оборудование для продольного строгания пиломатериалов

- •12.4. Качество строганой поверхности

- •12.5 Дефекты обработки при фрезеровании

- •Контрольные вопросы

- •Глава 13 метрологическое обеспечение технологического процесса производства пиломатериалов и заготовок

- •13.1. Контролируемые параметры

- •13.2 Средства измерения и регистрации

- •13.2.1 Автоматизированные средства регистрации размеров лесоматериалов

- •13.2.2 Средства автоматизированной оценки пороков древесины

- •13.3 Контроль шероховатости поверхности пилопродукции

- •Контрольные вопросы

- •Раздел 4 переработка вторичного сырья на товарную продукцию

- •Глава 14 производство технологической щепы

- •14.1 Характеристика технологической щепы

- •14.2 Расчет мощности производства щепы

- •14.3 Технологические процессы производства щепы

- •14.4 Оборудование для измельчения отходов

- •14.4.1 Дисковые рубительные машины

- •14.4.2 Барабанные рубительные машины

- •14.5 Получение технологической щепы на агрегатном лесопильном оборудовании

- •14.6 Сортировка щепы

- •14.7 Измельчение крупной фракции щепы

- •14.8 Размещение оборудования для производства щепы

- •14.9 Хранение и погрузка щепы на подвижной состав

- •Глава 15 производство мелкой пилопродукции и топливных брикетов

- •1.5.1 Переработка горбылей на пилопродукцию

- •15.2 Производство топливных гранул

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Листок для заметок

- •Листок для заметок

Контрольные вопросы

В каком виде и на каком транспорте возможна поставка пиловочного сырья на лесопильно-деревообрабатываюшие предприятия?

Как производится и приемка поступающего на предприятия пиловочного сырья?

Какие методы и способы раскроя хлыстов по длине применяются на лесопильно-деревообрабатывающих предприятиях?

Какое оборудование используется для раскроя хлыстов по длине?

Какая дробность сортировки сырья по размерам и качеству необходима перед его распиливанием, чем она обосновывается?

Какие сортировочные устройства применяются для сортировки сырья на суше и как происходит на них работа?

Какие повреждения сырья возможны при длительном его хранении на лесопильно-деревообрабатывающем предприятии, чем они вызываются и какие способы существуют для предупреждения повреждений сырья?

Какие типы штабелей применяются для длительного хранения пиловочного сырья?

Что такое микроклимат склада сырья, чем он характеризуется и какое влияние оказывает на сохранность сырья?

Как определяют объем плотной массы древесины, уложенной в штабеля ?

Какое оборудование применяется для формирования и разборки штабелей?

Для чего производится гидротермическая обработка пиловочного сырья, какие устройства используются для ее проведения?

Как определить необходимую температуру теплоносителя (воды) для оттаивания мерзлых бревен?

Для чего проводится окорка, оцилиндровка пли окантовка пиловочного сырья, какими средствами и на какой стадии производственного процесса?

Глава 7 формирование сечения и длины пиломатериалов

7.1. Структура технологического процесса

Формирование сечения и длины пиломатериалов осуществляется в лесопильном цехе в основном непрерывно-поточным методом и включает следующие технологические операции (рис. 7.1):

Рис.7.1 Структурная схема технологического процесса формирования сечения пиломатериалов

Перечисленные выше операции раскроя бревен, брусьев, сегментов и досок могут сопровождаться предварительным фрезерованием их сбеговой зоны с получением технологической щепы.

7.2 Продольный раскрой бревен

Продольный раскрой бревен, брусьев и сегментов на пиломатериалы производится на бревнопильном оборудовании (называемом головным) –лесопильных рамах, ленточнопильных, круглопильных, фрезерно-брусующих, фрезерно-профилирующих и фрезернопильных станках. Остановимся на их основных технологических параметрах и конструктивных решениях.

7.2.1 Лесопильные рамы

В России лесопильная рама до сих пор является основным бревнопильным станком (90-е годы ХХ в. – использовалось до 100 тыс., 10 % - двухэтажных, 90 % - одноэтажных; перерабатывалось около 90 % сырья), на котором производят групповой раскрой бревен, брусьев и сегментов. Лесопильные рамы обладают высокой надежностью, обеспечивают удовлетворительную точность распиловки. Они бывают общего и специального назначения. Первые (более 90 % всего числа рам) предназначены для распиливания бревен, брусьев и сегментов длиной 3…7 м, диаметром 14…100 см. Они подразделяются на двухэтажные - 2Р50-11(22), 2Р75–3(4), 2Р80–1(2), 2Р100–1(2) и одноэтажные - Р63-4Б, Р80-2 и др.

Двухэтажные и некоторые марки одноэтажных (ЛРВ) лесопильных рам имеют непрерывную подачу с движением пильных рамок по прямолинейным траекториям, расположенным под углом к вертикали, величина которого изменяется при изменении скорости подачи бревна. Привод подачи таких лесопильных рам автоматически изменяет величину подачи в зависимости от высоты пропила и загрузки главного двигателя. Двухэтажные рамы относятся к автоматическому высокопроизводительному (до 100 м3 сырья в смену) оборудованию. Они оснащенны манипуляторами, центрирующими бревно или брус (сегмент) по оси постава пил, и другим околорамным оборудованием.

Лесопильные рамы специального назначения предназначаются для распиловки коротких (1…4 м) бревен (РК 63), выпиловки из тонкомерных бревен брусьев и брусков тонких (до 6мм) тарных материалов (РТ-40).

Основными технологическими характеристиками лесопильных рам являются: просвет пильной рамки; высота хода и число ходов пильной рамки или частота вращения коленчатого вала; посылка.

Просветом пильной рамки называется размер между внутренними стенками ее стоек. Он определяет наибольший диаметр бревен, которые можно распилить на данном станке. В зависимости от модели лесопильные рамы имеют величину просвета 500 мм, 630 мм, 750 мм, 800 мм, 1000 мм..Требуемую ширину просвета Впрос (см) определяют по формуле

Впрос = d мах + SL + 2 C , (7.1)

где dмах - максимальный диаметр верхнего торца бревна, распиливаемого в лесопильной раме, см; S – сбег бревна, см/м; L - длина бревна, м; С - величина зазора между стойками рамки и нижнем торцом бревна (С =5 см).

Высота хода пильной рамки Нр – размах возвратно-поступательного перемещения пильной рамки – и частота вращения коленчатого вала n (мин-1) обусловливают производительность рамы или эквивалентную ей скорость подачи U (м/мин), определяемую по формуле

U=

Uz![]() ,

(7.2)

,

(7.2)

где Uz - подача бревна на один зуб пилы, мм; t – шаг зубьев пилы, мм.

Чем больше Нр и n, тем выше производительность рамы. Однако существенным препятствием повышению НР и n являются инерционные силы от массы неравномерно возвратно-поступательно движущихся частей станка. У современных лесопильных рам частота вращения коленчатого вала находится в пределах 250…360 мин-1, высота хода пильной рамки 400мм, 500мм, 600мм в зависимости от модели.

Посылка, т.е. величина подачи бревна за один ход пильной рамки, является основным показателем, определяющим производительность лесопильной рамы. Величина посылки определяется: производительностью или работоспособностью пил, обеспечивающих их нормальную работу; соответствующим качеством распиловки (шероховатостью поверхности пиломатериалов); мощностью привода, обеспечивающей безотказную работу механизмов резания и подачи; максимальной конструктивной посылкой, которую может обеспечить механизм подачи. Наименьшая из указанных посылок принимается за расчетную. Фактическая посылка несколько меньше расчетной, так как имеется скольжение бревен на падающих вальцах и скольжение в механизме подачи. Скольжение в механизме подачи под нагрузкой практически снижает посылку на 4…8%, а скольжение бревна в подающих вальцах при непрерывной подаче – на 5…10%, при толчковой подаче – на 10…12%. Это ведет к снижению производительности лесопильных рам. Фактические посылки Dф можно определять двумя способами: непосредственным замером на пластях досок по рискам, оставляемым пилами, или по времени распиловки бревна по формуле

D

ф =

![]() ,

(7.3)

,

(7.3)

где Dф - фактическая посылка, мм; L – длина бревна, м; tб – время распиловки бревна, с; n – частота вращения коленчатого вала, мин-1.

Л

1

2

4

3

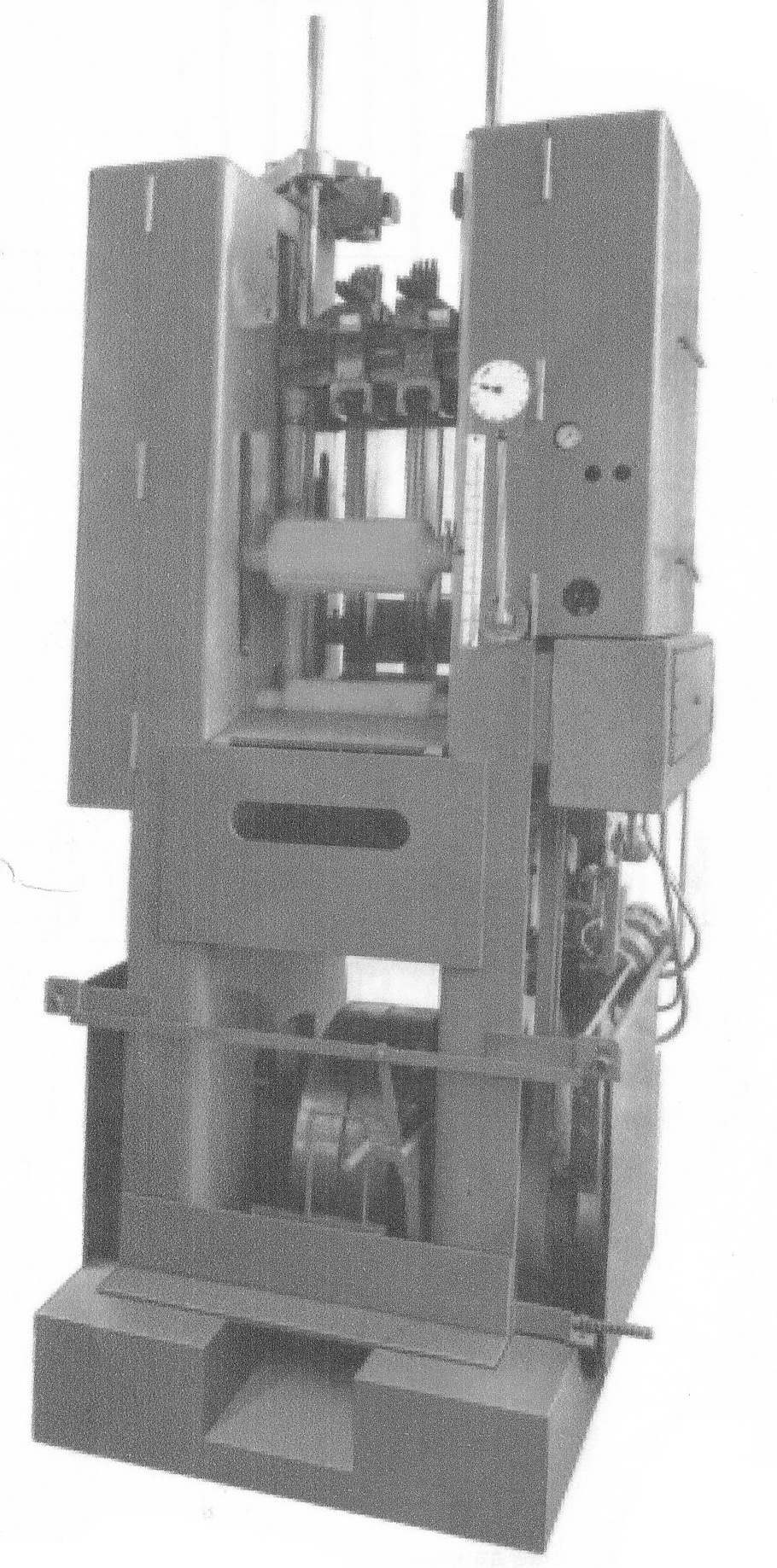

Рис.7.2 Общий вид лесопильной рамы фирмы «ЕWD»: 1 – станина; 2 – маховик; 3 – подающие вальцы; 4 – регулируемый постав пил