- •Лекция 1: 9.09.2015

- •Требования, предъявляемые к катодным осадкам в гальванотехнике и гидроэлектрометаллургии. 2

- •Механизм электрокристаллизации металлов

- •Лекция 3: 23.09.2015

- •Влияние природы осаждаемого Ме на величину кристаллов и Ме-п

- •Влияние режима электролиза на структуру металлических покрытий/осадков

- •Влияние состава электролита на структуру гальванических осадков

- •Лекция 4: 30.09.2015

- •Условия получения компактных поликристаллических осадков

- •Влияние различных факторов на рс электролита

- •Методы измерения рассеивающей способности

- •Анодные процессы гальванотехники. Выбор материала, вида и площади поверхности анода

- •Обезжиривание

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •Промывочные операции

- •Электрополировка поверхностей Ме

- •Цинкование

- •Сульфатные электролиты цинкования

- •Лекция 10: 18.11.2015

- •Хлористоаммонийные и аммиакатные электролиты цинкования

- •Заключительные операции при цинковании

- •Сульфатные электролиты никелирования

- •Блестящее никелирование

- •Перспективные электролиты никелирования

- •Многослойное никелирование

- •1)Би-никель (двухслойное никелирование).

- •Хромирование. Целевое назначение. Электролиты и их сравнительная характеристика

- •Хромирование из сульфатного электролита

- •Усовершенствование процессов хромирования

- •Интенсификация процесса хромирования

- •Физико – химические свойства Cr-п

- •Механизм процесса анодирования

- •Заключительные операции при анодировании

- •Особые случаи анодирования

- •Электроосаждение сплавов

- •Лекция 15: 23.12.2015

- •Электроосаждение Ме-п в насыпном виде

- •1)Наливной колокол

- •2)Погружные вращающиеся барабаны. Они погружаются в гальваническую ванну, аноды с 2-х сторон вдоль граней барабана, он вращается и идет покрытие.

- •Осаждение Ме-п на реверсивном токе

Заключительные операции при цинковании

Улучшают

внешний вид покрытия и значительно

повышают его коррозионную стойкость,

в ~2÷3 раза. Традиционно Zn-П подвергают

операциям осветления и хроматирования.

1-ая проводится в растворе HNO3

3-5%-ном и происходит хим.стравливание

несоориентированных цинковых кристаллов,

благодаря чему поверхность становится

более ровной и из темно-серого в

светло-серой. Операция необходима,

когда не было надежных блескообразующих

и выравнивающих добавок для покрытия,

полученного из цинкатного электролита

цинкования. Затем промывают холодной,

теплой водой и Zn-П приобретает равномерный

светло-серый цвет и не захватывается

руками. В последнее время от осветления

отказываются или совмещают с последующей

операцией хроматирования, которые

важны и, как правило, обязательны. Здесь

Zn-П обрабатывается в растворах солей

хромовой кислоты, содержащей ионы

.

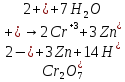

В результате химической реакции

образуется хроматная пленка:

.

В результате химической реакции

образуется хроматная пленка:

.

На поверхности цинка будут присутствовать

ионы цинка,

.

На поверхности цинка будут присутствовать

ионы цинка,

,

,

,

которые в той или иной степени будут

гидратированы. Пленка имеет переменный

состав, в нее могут входить: ZnCrO4,

(ZnO)2CrO4,

Cr2O3·CrO3·nH2O.

И такой переменный состав делает пленку

разноцветной, она получается красивой

по внешнему виду: желтая, зеленая,

голубая, оранжевая, фиолетовая и

радужная. Хроматная пассивация приводит

к тому, что часть нанесенного Zn-П

растворяется и съедается 1-3 мкн заложенной

толщины, поэтому предварительно нужно

делать запас толщины покрытия, чтобы

учесть это растворение. Операцию

хроматирования совмещают с осветлением:

в состав содержащий соли Cr

и H2SO4,

дополнительно вводят HNO3,

состав совмещенного раствора мб:

,

которые в той или иной степени будут

гидратированы. Пленка имеет переменный

состав, в нее могут входить: ZnCrO4,

(ZnO)2CrO4,

Cr2O3·CrO3·nH2O.

И такой переменный состав делает пленку

разноцветной, она получается красивой

по внешнему виду: желтая, зеленая,

голубая, оранжевая, фиолетовая и

радужная. Хроматная пассивация приводит

к тому, что часть нанесенного Zn-П

растворяется и съедается 1-3 мкн заложенной

толщины, поэтому предварительно нужно

делать запас толщины покрытия, чтобы

учесть это растворение. Операцию

хроматирования совмещают с осветлением:

в состав содержащий соли Cr

и H2SO4,

дополнительно вводят HNO3,

состав совмещенного раствора мб:

Na2Cr2O7 25-35 г/л

HNO3 3-5 г/л

Na2SO4 10-20 г/л

t=15-30◦C, τ=30-60 с

Все

операции осветления и хроматирования

кратковременны, 1 минута – максимум.

Хромсодержащая пассивная пленка

формируется не сразу, для ее формирования

за счет гидратации требуется время.

Максимальные характеристики по

твердости, защитным характеристикам

и гидрофобности приобретает за сутки.

Эта первоначальная пленка боится

перегрева, поэтому после хроматирования,

промывки, сушку готового покрытия ведут

при t≤50-60◦С.

Первоначально защитная пленка мягкая

и это плохо, если хромирование ведется

насыпью. Чтобы этого избежать немного

увеличивают рН раствора хроматирования

до ~ 4. Твердость такой пленки увеличивается

и она уверенно формируется в условиях

вращения барабана. Соединения

в Европе запрещены к применению. На

смену операции хроматирования пришли

другие, где

в Европе запрещены к применению. На

смену операции хроматирования пришли

другие, где

отсутствует полностью или его количество

минимально. Это операции хромитирования:

в качестве исходного вещества используется

отсутствует полностью или его количество

минимально. Это операции хромитирования:

в качестве исходного вещества используется

и в ходе хромитирования восстанавливается

до

и в ходе хромитирования восстанавливается

до

.

Возможная реакция превращения: Zn+

.

Возможная реакция превращения: Zn+ .

.

входят

в состав пленки в различной степени

гидратирования. Защитные свойства и

цветовая гамма ниже, чем у хроматных,

но эту хромистую пленку часто дополнительно

подвергают обработке в полимерах. В

частности, в пленкообразователях,

характерных для ЛКП: акриловые или

алкидные смолы. В результате защитные

способности повышаются, для формирования

полимерной пленки часто требуется

повышенная температура, но это не

страшно, т.к. хромитные пленки, в отличие

от хроматных, перегрева не боятся. В

последнее время в состав хромитных

пленок и в полимерный состав рекомендуют

вводить добавки некоторых веществ

очень малых размеров: наночастицы

оксида циркония или кремния. В случае

нарушения целостности защитной пленки,

эти частицы проникают в пору и закрывают

поверхность. Явление называется

самолечеванием. Этот же эффект характерен

для обычных хроматных пленок. Открытых

составов для хромитирования нет.

Хромит-2А:

входят

в состав пленки в различной степени

гидратирования. Защитные свойства и

цветовая гамма ниже, чем у хроматных,

но эту хромистую пленку часто дополнительно

подвергают обработке в полимерах. В

частности, в пленкообразователях,

характерных для ЛКП: акриловые или

алкидные смолы. В результате защитные

способности повышаются, для формирования

полимерной пленки часто требуется

повышенная температура, но это не

страшно, т.к. хромитные пленки, в отличие

от хроматных, перегрева не боятся. В

последнее время в состав хромитных

пленок и в полимерный состав рекомендуют

вводить добавки некоторых веществ

очень малых размеров: наночастицы

оксида циркония или кремния. В случае

нарушения целостности защитной пленки,

эти частицы проникают в пору и закрывают

поверхность. Явление называется

самолечеванием. Этот же эффект характерен

для обычных хроматных пленок. Открытых

составов для хромитирования нет.

Хромит-2А:

,

кислота (H2SO4

или HNO3),

доп.деполяризующие добавки - соли Co,

ускоряющие окисление Zn.

,

кислота (H2SO4

или HNO3),

доп.деполяризующие добавки - соли Co,

ускоряющие окисление Zn.

Лекция 11: 25.11.2015

Никелирование. Целевое назначение, электролиты и их основные характеристики.

Никелирование

весьма распространенный процесс, т.к.

Ni-П

может использоваться в качестве

защитного, чаще защитно-декоративного,

функционального.

=

-0,25 В. Но поверхность достаточно быстро

пассивируется, реальный Ɛ сдвинут в

«+»

направлении на 200 мВ, а значит, по

отношению к стальным основам Ni-П

является катодным и защищает Ме- основы

за счет собственной толщины и

беспористости. Беспористые Ni-П получаются

толщиной 25-28 микрон, а такой толстый

слой дорогой, поэтому для защиты

Ме-основы используют или многослойные

Ni-П

различного состава и структуры, или же

используют многослойные покрытия, где

Ni

является лишь составной частью. В

автомобиле- и приборостроении, бытовой

технике часто используют трехслойное

покрытие из 1-ого слоя Cu, затем Ni и

верхнего тонкого слоя Cr.

Наибольшая толщина, как правило, у 1-ого

слоя Cu, он недорогой, толщина 20÷30 и более

микрон. За счет этого можно уменьшить

следующий слой Ni и вместо 25÷28 можно

использовать 15÷18 микрон. Кроме того, в

этих условиях Ni по отношению к Cu

становится анодным покрытием и защищает

медный подслой электрохимически. В

результате такой защиты поверхность

Ni со временем тускнеет и теряет блеск,

декоративные свойства снижаются. Чтобы

этого не было: поверх Ni осаждают тонкий,

но блестящий слой Cr с толщиной до 1,5

микрон, тогда декоративные свойства

покрытия сохраняются длительное время

– это защитно-декоративное трехслойное

покрытие.

=

-0,25 В. Но поверхность достаточно быстро

пассивируется, реальный Ɛ сдвинут в

«+»

направлении на 200 мВ, а значит, по

отношению к стальным основам Ni-П

является катодным и защищает Ме- основы

за счет собственной толщины и

беспористости. Беспористые Ni-П получаются

толщиной 25-28 микрон, а такой толстый

слой дорогой, поэтому для защиты

Ме-основы используют или многослойные

Ni-П

различного состава и структуры, или же

используют многослойные покрытия, где

Ni

является лишь составной частью. В

автомобиле- и приборостроении, бытовой

технике часто используют трехслойное

покрытие из 1-ого слоя Cu, затем Ni и

верхнего тонкого слоя Cr.

Наибольшая толщина, как правило, у 1-ого

слоя Cu, он недорогой, толщина 20÷30 и более

микрон. За счет этого можно уменьшить

следующий слой Ni и вместо 25÷28 можно

использовать 15÷18 микрон. Кроме того, в

этих условиях Ni по отношению к Cu

становится анодным покрытием и защищает

медный подслой электрохимически. В

результате такой защиты поверхность

Ni со временем тускнеет и теряет блеск,

декоративные свойства снижаются. Чтобы

этого не было: поверх Ni осаждают тонкий,

но блестящий слой Cr с толщиной до 1,5

микрон, тогда декоративные свойства

покрытия сохраняются длительное время

– это защитно-декоративное трехслойное

покрытие.

В качестве защитного покрытия Ni используют в хим. промышленности, особенно в некоторых органических средах и практически во всех щелочных. Раньше никелированию подвергался почти весь медицинский инструмент, но такое покрытие за рубежом признано канцерогенным и его не рекомендуют применять на деталях, которые контактируют с человеческим телом.

Много Ni и его сплавов используются в качестве функциональных покрытий, т.к. покрытия достаточно твердые, износостойкие, наносятся толстым слоем, хорошо запрессовываются, являются основным компонентом многих сплавов с Ме и неМе, можно менять магнитные и отражательные свойства. Ni-П можно использовать в приборостроении в качестве подслоя под драгоценные Ме. Он является диффузионным барьером для проникновения атомов Ме-основы в верхние слои покрытия из драгоценных металлов. Толщина Ni-покрытия в зависимости от условий эксплуатации для большинства потребителей редко превышает 15÷18 микрон. Может наносится как на подвесках, так и насыпью.

Электролиты в большинстве случаев являются простыми и работают в слабокислых средах, значит им присущи свойства, характерные для простых электролитов (см. раздел цинкования). Здесь электролиты стабильны, можно работать на больших плотностях тока, Вт под 100% и мало зависит от плотности. Но РС невелика и в обычных режимах лучше покрывать простые по форме изделия. Электролиты называются по виду соли Ме и существуют: сульфатные, где основной компонент – сульфат Ni; хлоридные электролиты – хлорид Ni; борфторатные – борфторат Ni и сульфаминовые, где соль – сульфамат Ni. Самые распространенные – сульфатные, позволяют получать матовые и блестящие покрытия. Наиболее производительные BF-электролиты, т.к. растворимость соли никеля высокая 400-500 г/л, можно работать на высоких плотностях до 30 А/дм2, т.е. за короткое время получать толстые покрытия. Сульфаматные электролиты дают чаще самые пластичные покрытия никелем и такие покрытия целесообразно наносить, когда требуется толстый слой или деталь подвержена изгибающим нагрузкам. BF и сульфаматные часто используются в гальванопластике для получения гальванических копий толщиной примерно несколько микрон. Хлоридные электролиты используются реже, т.к. они более дорогие, но часто их применяют в технологиях ударного никелирования при покрытиях различных Ме с пассивными пленками (нержавеющие стали). Реже используют комплексные электролиты: пирофосфатные, лимоннокислые, цитратные. Последние отличаются высокой РС, работают при нейтральных pH, дают весьма пластичные покрытия, равномерные по толщине, правда здесь небольшие рабочие j≈2 А/дм2. На основе цитратных электролитов можно осадить Ni-сплавы, в том числе Ме с неМе.