- •Лекция 1: 9.09.2015

- •Требования, предъявляемые к катодным осадкам в гальванотехнике и гидроэлектрометаллургии. 2

- •Механизм электрокристаллизации металлов

- •Лекция 3: 23.09.2015

- •Влияние природы осаждаемого Ме на величину кристаллов и Ме-п

- •Влияние режима электролиза на структуру металлических покрытий/осадков

- •Влияние состава электролита на структуру гальванических осадков

- •Лекция 4: 30.09.2015

- •Условия получения компактных поликристаллических осадков

- •Влияние различных факторов на рс электролита

- •Методы измерения рассеивающей способности

- •Анодные процессы гальванотехники. Выбор материала, вида и площади поверхности анода

- •Обезжиривание

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •Промывочные операции

- •Электрополировка поверхностей Ме

- •Цинкование

- •Сульфатные электролиты цинкования

- •Лекция 10: 18.11.2015

- •Хлористоаммонийные и аммиакатные электролиты цинкования

- •Заключительные операции при цинковании

- •Сульфатные электролиты никелирования

- •Блестящее никелирование

- •Перспективные электролиты никелирования

- •Многослойное никелирование

- •1)Би-никель (двухслойное никелирование).

- •Хромирование. Целевое назначение. Электролиты и их сравнительная характеристика

- •Хромирование из сульфатного электролита

- •Усовершенствование процессов хромирования

- •Интенсификация процесса хромирования

- •Физико – химические свойства Cr-п

- •Механизм процесса анодирования

- •Заключительные операции при анодировании

- •Особые случаи анодирования

- •Электроосаждение сплавов

- •Лекция 15: 23.12.2015

- •Электроосаждение Ме-п в насыпном виде

- •1)Наливной колокол

- •2)Погружные вращающиеся барабаны. Они погружаются в гальваническую ванну, аноды с 2-х сторон вдоль граней барабана, он вращается и идет покрытие.

- •Осаждение Ме-п на реверсивном токе

Электрохимическое обезжиривание

Проводится

под током, может быть и катодным, и

анодным. Т.к. обезжиривание здесь

происходит не только за счет хим.реакций,

но и за счет выделяющегося газа, эффект

обезжиривания достигается наилучший.

Благодаря этому хорошо очищаются

участки с труднодоступными местами,

сварными швами и с достаточно большим

количеством жировых загрязнений.

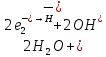

Катодное обезжиривание происходит за

счет выделяющегося H2,

реакция омыления тоже идет. Среда

щелочная, катод – деталь: К:

В

случае анодного обезжиривания выделение

O2

из щелочи: А:

Т.к. при катодном обезжиривании газа выделяется в 2 раза больше, чем при анодном, то оно более эффективно и его можно проводить за меньшее время. Но в процессе выделяется H2, который включается в кристаллическую решетку металлоосновы делая ее весьма напряженной, а после нанесения Ме-П выделяющийся H2 может десорбироваться из решетки, и выходя сквозь покрытие разрушать и отслаивать его. Поэтому для металооснов и покрытий, склонных к наводораживанию, катодное обезжиривание следует применять осторожно, анодное в этом плане неопасно, хотя идет менее эффективно. В практике часто используется комбинированное катодное и анодное обезжиривание: сначала катодное, очищающее практически весь жировой слой. Затем ненадолго, за счет переполюсовки, ведут анодное, в ходе которого адсорбированный H2 успевает удалиться из кристаллической решетки. Температурный режим почти как при хим.обезжиривании: 40-60◦С. Концентрация компонентов такие же как в хим. обезжиривании можно снизить в 1,5-2 раза. Время обезжиривания редко превышает 5 минут. Электрохим. обезжиривание способствует диспергированию неомыляемых жиров (масел) и это связано с тем, что под действием тока Ɛ меняется и поверхностное натяжение на границе Ме-электролит.

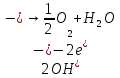

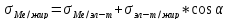

Угол

α – угол смачивания,

,

cos

α=

,

cos

α= .

.

Капля

будет уходить с поверхности, когда угол

α будет минимален, значит cos α должен

быть большим. Под действием Ɛ меняется

:

если уменьшается, то cos α увеличивается,

а угол α снижается, и капля легче отходит

от поверхности. А под действием

выделяющихся газов будет еще быстрее

отрываться от поверхности. Но такая

положительная тенденция по уменьшению

:

если уменьшается, то cos α увеличивается,

а угол α снижается, и капля легче отходит

от поверхности. А под действием

выделяющихся газов будет еще быстрее

отрываться от поверхности. Но такая

положительная тенденция по уменьшению

будет наблюдаться, когда Ɛ обезжиривания

находится вдали от точки нулевого

заряда. Если приблизиться к этой точке,

то адсорбционная способность у точки

нулевого заряда становится большой и

тяжело оторвать каплю. Для каждого Ме

существует своя точка нулевого заряда,

а соответственно и рабочий диапазон

плотностей тока, который будут определять

рабочий Ɛ поверхности и смачивающие

свойства. Например, для стали рабочая

плотность тока обезжиривания находится

в широком пределе, т.к. далеко от точки

нулевого заряда: 1-8 А/дм2,

чаще всего используют 4-6 А/дм2.

Для других Ме плотность тока может быть

другой. Стараются не работать на

максимально высоких плотностях тока

обезжиривания, т.к. за счет большого

газовыделения у электрода появляется

газовая подушка, в результате повышается

напряжение на ванне и увеличиваются

энергозатраты. При наличии ПАВ –

смачивателей возникает большой слой

пены и требуется вводить спец.вещества

- пеногасители, что не всегда удобно. В

качестве противоэлектродов используют

листы из обычной углеродистой стали;

сталь, покрытую Ni, т.к. Fe

и Ni

устойчивы в щелочной среде, в том числе

и при анодной нагрузке.

будет наблюдаться, когда Ɛ обезжиривания

находится вдали от точки нулевого

заряда. Если приблизиться к этой точке,

то адсорбционная способность у точки

нулевого заряда становится большой и

тяжело оторвать каплю. Для каждого Ме

существует своя точка нулевого заряда,

а соответственно и рабочий диапазон

плотностей тока, который будут определять

рабочий Ɛ поверхности и смачивающие

свойства. Например, для стали рабочая

плотность тока обезжиривания находится

в широком пределе, т.к. далеко от точки

нулевого заряда: 1-8 А/дм2,

чаще всего используют 4-6 А/дм2.

Для других Ме плотность тока может быть

другой. Стараются не работать на

максимально высоких плотностях тока

обезжиривания, т.к. за счет большого

газовыделения у электрода появляется

газовая подушка, в результате повышается

напряжение на ванне и увеличиваются

энергозатраты. При наличии ПАВ –

смачивателей возникает большой слой

пены и требуется вводить спец.вещества

- пеногасители, что не всегда удобно. В

качестве противоэлектродов используют

листы из обычной углеродистой стали;

сталь, покрытую Ni, т.к. Fe

и Ni

устойчивы в щелочной среде, в том числе

и при анодной нагрузке.

Лекция 8: 28.10.2015

Химическое травление

Необходимая

операция для всех технологий

электроосаждения Ме. Цель – удаление

с поверхности активных загрязнений и

продуктов коррозии. Одновременно на

стадии травления выявляется поверхностная

структура металлоосновы и обеспечивается

наилучшее качество сцепления. В

большинстве случаев в качестве

металлоосновы используют стали, на

поверхности которых присутствуют

оксидные загрязнения: FeO,

Fe2O3,

Fe3O4.

Толстые слои оксидов, особенно окалинных,

лучше убирать на стадиях механической

обработки – пескоструйной, а другие

на стадии травления, и для Fe, а также

сталей в основном используют растворы

кислот, т.к. они избирательно действуют

на сам Ме основы и оксидную пленку.

Например, в ГОСТе рекомендуют применять

H2SO4

(180-200

г/л)+HCl (80-100 г/л). HCl

прежде всего убирает оксидные пленки:

FeO+2HCl→FeCl2+H2O.

Затрагивается Ме, но скорость его

травления невелика и на Ме основы

действует, прежде всего, H2SO4:

.

Здесь выявляется кристаллическая

решетка, а выделяющийся H2

дополнительно разрыхляет верхний слой

оставшейся оксидной пленки, а рыхлую

оксидную пленку - HCl. Несмотря на то, что

травление ведут при 18-25◦С, летучесть

HCl велика и она быстро попадает в

атмосферу цеха и вентиляцию. Поэтому

рекомендуют замену HCl на NaCl, травильные

свойства не меняются, а летучесть

меньше. При травлении деталей, особенно

толстых оксидных слоев, существует

опасность их перетравливания с изменением

заданных линейных размеров. Во избежание

этого, растворы травления содержат

добавки ингибиторов. Процесс травления

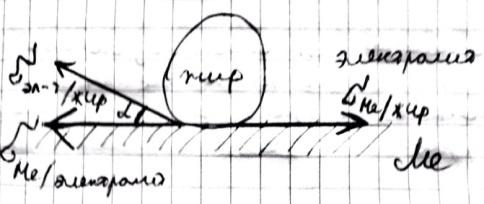

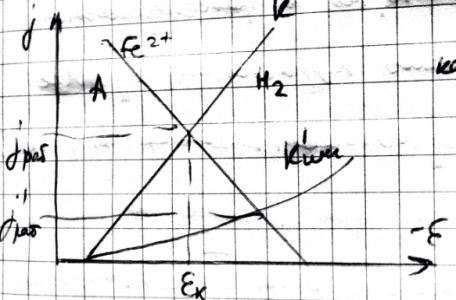

можно рассматривать как коррозионный

по электрохим. механизму. Диаграмма:

.

Здесь выявляется кристаллическая

решетка, а выделяющийся H2

дополнительно разрыхляет верхний слой

оставшейся оксидной пленки, а рыхлую

оксидную пленку - HCl. Несмотря на то, что

травление ведут при 18-25◦С, летучесть

HCl велика и она быстро попадает в

атмосферу цеха и вентиляцию. Поэтому

рекомендуют замену HCl на NaCl, травильные

свойства не меняются, а летучесть

меньше. При травлении деталей, особенно

толстых оксидных слоев, существует

опасность их перетравливания с изменением

заданных линейных размеров. Во избежание

этого, растворы травления содержат

добавки ингибиторов. Процесс травления

можно рассматривать как коррозионный

по электрохим. механизму. Диаграмма:

Ингибиторы

могут действовать на анодную и на

катодную стадии. Катодные ингибиторы

увеличивают

и

снижают скорость травления, анодные

преимущественно действуют на стадию

растворения, увеличивая η, в результате

поверхность при травлении меньше

наводораживается, но не перетравливается.

Ингибиторы начинают действовать, когда

поверхность Ме очищена от оксидов, т.е.

на стадии их удаления ингибиторы не

действуют, а как поверхность очистилась,

ингибиторы быстро адсорбируются и

предотвращают избыточное перетравление

самого Ме. В качестве ингибиторов

применяют в основном органические

вещества: уротропин и его производные.

Они идут под различными торговыми

названиями: ПБ-5. При травлении

высокоуглеродистых сталей, на поверхности

травленных деталей может оставаться

серый налет в виде продуктов травления,

которые тяжело удаляются с поверхности.

Эту пленку можно удалять механически,

электрохимически – применяя анодное

и катодное травление. При катодном

травлении процесс ведут в области

выделения H2

в растворах 20%-ной H2SO4.

За счет выделяющегося H2,

поверхностная пленка быстро удаляется

с поверхности и лишь затем механически

очищается, но при таком травлении

склонность к наводораживанию, поэтому

применяют анодное травление. Процесс

в H2SO4,

но в транспассивной области, где частично

подрастворяется Ме и выделяется O2,

который разрыхляет пленку продуктов

травления, более безопасный. Для цветных

Ме универсального травильного раствора

нет. Al травят в щелочи, Zn в 20%-ной H2SO4,

Mg

в HNO3,

Pd

в смеси HF+HBF4,

Ti

в

и

снижают скорость травления, анодные

преимущественно действуют на стадию

растворения, увеличивая η, в результате

поверхность при травлении меньше

наводораживается, но не перетравливается.

Ингибиторы начинают действовать, когда

поверхность Ме очищена от оксидов, т.е.

на стадии их удаления ингибиторы не

действуют, а как поверхность очистилась,

ингибиторы быстро адсорбируются и

предотвращают избыточное перетравление

самого Ме. В качестве ингибиторов

применяют в основном органические

вещества: уротропин и его производные.

Они идут под различными торговыми

названиями: ПБ-5. При травлении

высокоуглеродистых сталей, на поверхности

травленных деталей может оставаться

серый налет в виде продуктов травления,

которые тяжело удаляются с поверхности.

Эту пленку можно удалять механически,

электрохимически – применяя анодное

и катодное травление. При катодном

травлении процесс ведут в области

выделения H2

в растворах 20%-ной H2SO4.

За счет выделяющегося H2,

поверхностная пленка быстро удаляется

с поверхности и лишь затем механически

очищается, но при таком травлении

склонность к наводораживанию, поэтому

применяют анодное травление. Процесс

в H2SO4,

но в транспассивной области, где частично

подрастворяется Ме и выделяется O2,

который разрыхляет пленку продуктов

травления, более безопасный. Для цветных

Ме универсального травильного раствора

нет. Al травят в щелочи, Zn в 20%-ной H2SO4,

Mg

в HNO3,

Pd

в смеси HF+HBF4,

Ti

в

HNO3

или H2SO4.

Для

каждого цветного Ме используют растворы

из литературы. Время травления не более

5-7 минут, обычно 3-5. Разновидностью

процесса травления является операция

декапирования или активации. Цель –

удаление легких, быстро сформировавшихся

оксидов непосредственно в технологической

линии в процессе переноса детали из

ванны в ванну. Процесс в разбавленной

HCl (50-100 г/л) или в H2SO4

(~50-100

г/л). В этом случае тонкая оксидная

пленка быстро удаляется, а кристаллическая

структура выявляется перед Ме-П, длится

30-60 секунд.

HNO3

или H2SO4.

Для

каждого цветного Ме используют растворы

из литературы. Время травления не более

5-7 минут, обычно 3-5. Разновидностью

процесса травления является операция

декапирования или активации. Цель –

удаление легких, быстро сформировавшихся

оксидов непосредственно в технологической

линии в процессе переноса детали из

ванны в ванну. Процесс в разбавленной

HCl (50-100 г/л) или в H2SO4

(~50-100

г/л). В этом случае тонкая оксидная

пленка быстро удаляется, а кристаллическая

структура выявляется перед Ме-П, длится

30-60 секунд.