- •Лекция 1: 9.09.2015

- •Требования, предъявляемые к катодным осадкам в гальванотехнике и гидроэлектрометаллургии. 2

- •Механизм электрокристаллизации металлов

- •Лекция 3: 23.09.2015

- •Влияние природы осаждаемого Ме на величину кристаллов и Ме-п

- •Влияние режима электролиза на структуру металлических покрытий/осадков

- •Влияние состава электролита на структуру гальванических осадков

- •Лекция 4: 30.09.2015

- •Условия получения компактных поликристаллических осадков

- •Влияние различных факторов на рс электролита

- •Методы измерения рассеивающей способности

- •Анодные процессы гальванотехники. Выбор материала, вида и площади поверхности анода

- •Обезжиривание

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •Промывочные операции

- •Электрополировка поверхностей Ме

- •Цинкование

- •Сульфатные электролиты цинкования

- •Лекция 10: 18.11.2015

- •Хлористоаммонийные и аммиакатные электролиты цинкования

- •Заключительные операции при цинковании

- •Сульфатные электролиты никелирования

- •Блестящее никелирование

- •Перспективные электролиты никелирования

- •Многослойное никелирование

- •1)Би-никель (двухслойное никелирование).

- •Хромирование. Целевое назначение. Электролиты и их сравнительная характеристика

- •Хромирование из сульфатного электролита

- •Усовершенствование процессов хромирования

- •Интенсификация процесса хромирования

- •Физико – химические свойства Cr-п

- •Механизм процесса анодирования

- •Заключительные операции при анодировании

- •Особые случаи анодирования

- •Электроосаждение сплавов

- •Лекция 15: 23.12.2015

- •Электроосаждение Ме-п в насыпном виде

- •1)Наливной колокол

- •2)Погружные вращающиеся барабаны. Они погружаются в гальваническую ванну, аноды с 2-х сторон вдоль граней барабана, он вращается и идет покрытие.

- •Осаждение Ме-п на реверсивном токе

Лекция 1: 9.09.2015

Гальванотехника. (Поверхность является неотъемлемой частью любой конструкции, поэтому ее обработка необходима).

Гальванотехника занимается вопросами подготовки поверхности, ее разнообразной декоративной или функциональной отделкой путем анодной обработки – растворения поверхности Ме детали, а чаще путем нанесения на поверхность детали разнообразных видов Ме-П за счет катодного электроосаждения. Покрытия могут быть самими разнообразными и состоять из одного Ме, нескольких Ме и даже сплавов Ме с неМе. Цель их нанесения – защита от коррозии, прежде всего это покрытия Zn, реже Cd и Sn.

Другое направление, не только защита от коррозии, но и придание деталям качественного блестящего декоративного вида - это защитно-декоративные покрытия, применяемые широко в практике (автомобилестроение, бытовая техника). К ним относятся покрытия из Cu, чаще в качестве подслоя; покрытия Ni, они используются самостоятельно или как подслой; покрытие Cr. Часто в защитно-декоративных покрытиях используют эти 3 металла: сначала осаждают Cu, потом Ni, а сверху Cr.

Большая группа Ме-П относится к функциональным, т.е. с помощью этих покрытий деталям придаются заданные функциональные свойства: высокая твердость, износостойкость, термостойкость, возможность сварки и пайки, высокая электропроводность, заданные магнитные характеристики, стойкость к излучению, высокая коррозионная стойкость в специфических средах. Функциональные покрытия разнообразны, используются не только чистые Me, но и сплавы двух или многокомпонентные. Многофункциональные покрытия используются в электротехнике, приборостроении, прежде всего из Au, Ag, Pd, Pt и их сплавов, т.к. такие покрытия обеспечивают надежность изделия на многие годы. В последнее время к функциональным покрытиям стали относить композиционные, которые помимо Me в своем составе содержат порошок неМе компонента, причем количество порошка может составлять до 10%. Композиционные покрытия применяют в качестве твердых, износостойких и коррозионностойких материалов.

Соответственно гальванотехника является значительным потребителем разнообразных цветных Ме, прежде всего Zn, Sn, Cd и благородных Me. Потребность в них возрастает, т.к. объемы гальванопокрытия увеличиваются в 2 раза каждые 10 лет, а стоимость цветных металлов растет, в себестоимости изготовления детали доля гальванопокрытий составляет 20-30%, благородных 50-60%. Поэтому перед гальванотехникой стоят следующие задачи – технологические задачи:

1.)Экономия цветных Me, т.е. нужно наносить тонкое, равномерное по толщине, качественное металлопокрытие. По ГОСТу толщина некоторых Ме-П - несколько десятков микрон, но часто такая толщина избыточна. Это связано с тем, что трудно нанести равномерный слой Ме на сложную по форме деталь, поэтому нужно обеспечивать равномерность толщины покрытия и получать его более качественно. Технологии гальванотехники позволяют влиять на равномерность и качество. Например, при использовании гальванического никелирования в коррозионном плане слой Ni толщиной в 25 микрон одинаков по свойствам с толщиной бестокового (химического) Ni 2,5-3 микрона.

2.)При осаждении Ме-П много Ме в виде ионов тратится с отработанными растворами и промывными водами после основной операции. Объем таких вод значителен: на 1м гальванопокрытий может расходоваться до 1м3 промывных вод. В результате сильно ухудшается экологическая обстановка, т.е. требуется очистка этих вод от ионов Ме. С другой стороны, важные и нужные дорогие ионы Ме просто теряются. Поэтому появляется задача: снижение потерь ценных ионов и возврат их в производство. Количество ионов, таких как: Cu, Zn, Cr, Ni - извлеченных их промывных вод исчисляется сотнями и тысячами в год. Извлеченные Ме являются важным сырьем для цветной металлургии, поэтому очистка растворов, несмотря на ее дороговизну, ведь эти мероприятия увеличивают стоимость гальванопокрытий на 20-30%, экологически и экономически становится рентабельной.

3.)Использование электролитов и металлопокрытий меньшей вредности или безвредных. Часть Ме-П за последние годы признаны вредными, канцерогенными и их применение в практике стали ограничивать, поэтому эти покрытия стараются заменить на безвредные сплавы. Так, Cd - П заменяют на Zn - Co, никелевые сверху покрывают слоем Cr, а свинцовые не применяют. Другое направление – использование электролитов меньшей вредности. В гальванотехнике часто используют комплексные электролиты, которые являются в большинстве случаев универсальными: обеспечивают лучшую равномерность и качество покрытия. Но лиганды для образования комплексов вредны – цианиды, различные пирофосфатные и аминокомплексы. Некоторые комплексы безвредны, но почти не разрушаются в промывных сточных водах, и, попадая в водоемы, вызывают рост сине-зеленых водорослей, поэтому важна замена комплексов на менее вредные или те, которые легко разрушаются при различных видах очистки. Пример: при цинковании цианистый комплекс Zn заменяют на цинкатный.

4.)Экономия драгоценных Me. В функциональных Ме-П используются драгоценные Ме, и их количество в изделиях исчисляется сотнями тонн. Поэтому требуется сокращение затрат драгоценных Me на покрытия путем сокращения толщины стоя, повышения его равномерности или заменой на другие. Например, толщину покрытия из Au можно сократить применением комплексных электролитов (равномерность покрытия), процессов бестокового (химического) золочения, использованием сплавов Ni, которые по функциональным свойствам соответствуют свойствам золотых покрытий.

5.)Интенсификация процессов нанесения покрытий. В технологиях часто сама операция осаждения металла - самая длительная по времени, т.е. будет ограничивать производительность оборудования, поэтому нужно стараться ускорить процесс электроосаждения несколькими путями: работая на повышенных плотностях тока, при более высоких Вт и используя электролиты, где электрохим. эквивалент для Ме-П был бы высоким. Не все параметры для интенсификации приводят к отсутствию изменения качества покрытия и к изменению равномерности толщины. Например, более высокие плотности тока могут вызвать шероховатость порошковых покрытий, снижение Вт, ухудшение равномерности. При выборе режимных параметров нужен определенный баланс между всеми составляющими. Наиболее безболезненна интенсификация при использовании электролита с более высоким электрохим. эквивалентом для Me, но их мало.

6.)Экономия ресурсов: реактивы, энергоносители, вода. Экономия достигается путем сужения технологического интервала, концентраций компонентов, применения оптимальных схем промывок, различных видов контрольно-измерительной аппаратуры. Эффективная каскадная схема промывки с использованием ванн улавливания может сократить расход воды в несколько раз и вернуть часть этой воды в технологическую ванну. Контрольно-измерительная аппаратура позволяет четко держать заданную температуру, дозировать поступающий воздух для перемешивания.

Организационные задачи в гальванотехнике:

1.)Повышение автоматизации технологических процессов. В последнее время уровень автоматизации вырос, и при массовом производстве широко используются автоматизированные и роботизированные гальванические линии. Они практически не требуют присутствия человека, лучше контролируются технологические параметры, улучшается экологическая обстановка и часто такие линии одновременно снабжаются специальными модулями для нагрева, фильтрации, очистки, регенерации электролитов, что существенно экономит ресурсы. Автоматизированные линии работают по специальным программам, которые можно менять в зависимости от вида покрытия, операции, толщины покрытия. Оборудование «Тагат», «Robotek» - Нижегородский, «V3», «Омега». Для мелкосерийного производства используются стационарные ванны при ручном обслуживании. Отечественные предприятия имеют свой гальванический участок/цех, где наносится то или иное покрытие. В идеале этот цех должен использовать замкнутые ресурсы, когда потребление воды становится минимальным из-за надежных систем очистки. За рубежом на специализированные гальванические предприятия свозятся со всех других детали, на которые требуется нанесение Ме-П.

2.)Узким местом остается переработка отработанных продуктов, где нет локальных систем очистки, появляются большие объемы отработанных растворов. Поэтому малые предприятия могут являться потребителями в плане переработки.

3.)Импортозамещение. Добавки ПАВ к электролитам производятся специализированными фирмами: «Хемета», «Atoteeh» Германия-Литва, «Химсинтез».

Современные методы нанесения металлопокрытий

Их несколько, часть из них вообще не использует жидкие среды, а часть из них использует растворы и растворы электролитов.

Термохимические методы нанесения покрытий:

1.)Горячий

способ

- самый старый. Осаждение покрытий из

расплавов: деталь плоской формы

погружается в ванну, где находится

расплав металлопокрытия,

материала детали выше, чем Ме-П;

выдерживается, вынимается и на ней

остается слой расплава. Толщина большая:

20÷200 микрон и часто избыточна, но способ

не требует сложного оборудования и

пригоден для массового производства,

особенно хорош для загерметизирования

сварных швов и дефектов. В случае

полостных деталей - избыточное количество

Ме-П. Этим методом наносят легкоплавкие

металлы: Zn,

Sn

и Pb.

Покрытие не всегда равномерное, но

является прочно сцепленным и обладает

высокими защитными свойствами.

материала детали выше, чем Ме-П;

выдерживается, вынимается и на ней

остается слой расплава. Толщина большая:

20÷200 микрон и часто избыточна, но способ

не требует сложного оборудования и

пригоден для массового производства,

особенно хорош для загерметизирования

сварных швов и дефектов. В случае

полостных деталей - избыточное количество

Ме-П. Этим методом наносят легкоплавкие

металлы: Zn,

Sn

и Pb.

Покрытие не всегда равномерное, но

является прочно сцепленным и обладает

высокими защитными свойствами.

2.)Термодиффузионный способ. Покрываемая деталь загружается в герметичный контейнер, куда предварительно загружается металлопокрытие в виде порошка или соли. В контейнер подается защитная атмосфера (H2, иногда NH4Cl). Контейнер разогревается до определенной температуры и за счет восстановительной атмосферы и добавок металлопокрытие восстанавливается, оседает на поверхности детали. Покрытие получается весьма равномерное, прочно сцепленное, с хорошими защитными свойствами. Способ пригоден лишь для небольших размеров деталей. Так покрывают Al, Cr, Zn на стальные детали. Толщина - несколько десятков микрон, регулируется временем и температурой. Такие покрытия пригодны для защиты деталей от атмосферной коррозии.

3.)Вакуумные напыления. По смыслу близки с предыдущим, но здесь используются порошки Ме-П, восстановительные атмосферы не требуются, нужна вакуумная печь. При нагреве в вакууме порошок испаряется/возгоняется и при остывании конденсируется на помещенных в печь деталях. Образуются ровные металлические слои. Так покрываются различные основы электронной техники с покрытиями из Au, Ag, Ta, Nb, Al.

Лекция 2:16.09.2015

4.)Металлизация распылением. Расплавленный Me или сплав под действием струи горячего воздуха распыляется в сторону покрываемой детали. Расплавление Me может проводиться с помощью электрической дуги или газовой горелки. Так можно наносить достаточно толстые покрытия, вплоть до нескольких мм. В основном используется для восстановления изношенных деталей машин. Для высокого сцепления на поверхности покрываемой детали делают механическую насечку в виде сетки или пескоструйную обработку. Можно наносить как Ме, так и сплавы. Недостаток: много расплавленного Me летит мимо детали.

5.)Метод плакирования. Два Ме или сплава в виде ленты напрессовывают под большим давлением друг на друга, получается биметалл. Например, нержавеющая сталь с обычной; Al на Ni. Метод имеет ограниченное применение и используется лишь для ленточных материалов.

Нанесение металлопокрытий из растворов:

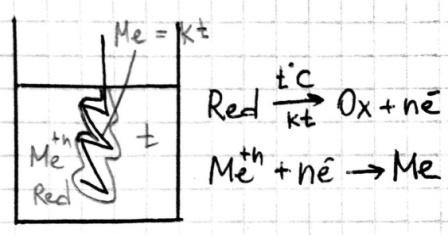

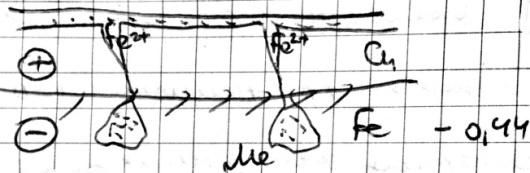

1.)Метод контактного обмена: покрываемая деталь загружается в емкость с раствором, содержащим ионы Ме, у которого Ɛ более «+», чем у Ме самой детали.

Fe+CuSO4→FeSO4+Cu;

=

-0,44 В,

=

-0,44 В,

=

+0,34 В (разность потенциалов есть, процесс

идет).

Процесс заканчивается в момент, когда

поверхность детали закрывается

покрытием, т.к. разность Ɛ становится

равной 0, следовательно, толстое покрытие

получить нельзя. Кроме того, в ходе

процесса металлическая основа частично

подрастворяется и прочность сцепления

покрытия с основой будет плохой. Поэтому

этим способом пользуются редко и для

неответственных деталей. Так наносят

Cu

или Sn

на сталь; Au

на Ni-содержащие

сплавы.

=

+0,34 В (разность потенциалов есть, процесс

идет).

Процесс заканчивается в момент, когда

поверхность детали закрывается

покрытием, т.к. разность Ɛ становится

равной 0, следовательно, толстое покрытие

получить нельзя. Кроме того, в ходе

процесса металлическая основа частично

подрастворяется и прочность сцепления

покрытия с основой будет плохой. Поэтому

этим способом пользуются редко и для

неответственных деталей. Так наносят

Cu

или Sn

на сталь; Au

на Ni-содержащие

сплавы.

2.)Метод хим.осаждения или бестоковый метод хим.металлизации. Берут раствор, загружают делать и специальное вещество - восстановитель. Оно является донором электронов и при определенных условиях способно окисляться, давая свободные электроны, которые идут на восстановление ионов Ме до покрытия.

Восстановитель работает только при повышенной температуре; поверхность Ме детали и Ме-П – катализаторы, реакция окисления восстановителя. Если само покрытие является катализатором, то процесс окисления восстановителя не прекращается, он поставляет электроны и покрытие получается весьма толстым. Главное преимущество этой технологии: высокая равномерность толщины на любом сложном профиле детали, можно покрывать глухие полости, отверстия, зазоры. После спец.подготовки покрывать можно и неМе – пластмассы, керамику, стекло. Эта технология применима, когда к деталям трудно подвести электрический контакт - очень мелкие (часовые шестеренки) или различные комбинированные детали, включающие как металлические, так и неметаллические участки. Последние часто используются в электронной технике, и метод хим.металлизации широко применяется в этой области, в том числе при нанесении покрытий из драгоценных Ме. Т.к. процесс является каталитическим, существует ограниченный круг Ме, которые наносятся химически: Cu, Ni, Co, Fe, Au, Ag, Pd, Pt и некоторые сплавы, редко Sn. Недостаток: в ходе процесса реактивы тратятся, вырабатываются, значит, скорость процесса будет непостоянна, растворы требуют непрерывной или периодической корректировки; быстро накапливаются продукты реакции, плохо влияющие на процесс, их нужно удалять. Следовательно, срок службы растворов ограничен, появляется большой объем отработанных растворов, которые надо утилизировать. Высокая температура процесса требует затрат энергии и грамотного выбора материала реактора. Он должен быть термостойким и некаталитически активным, иначе процесс на нем, поэтому круг материалов ограничен: стекло, керамика, фарфор, фторопласт, тефлон.

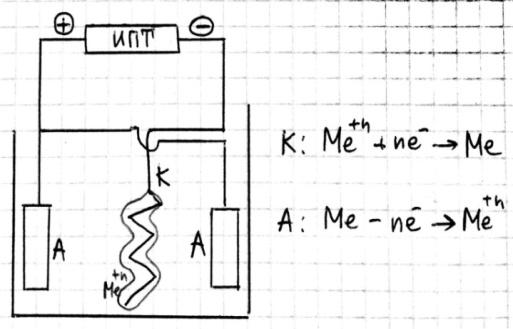

3.)Электроосаждение металлов. Процессы идут под действием электрического тока, требуется ИПТ, гальваническая ванна, содержащая ионы Ме-П и улучшающие компоненты. Загружают деталь, подводят ток, деталь к К(-) и путем подачи электронов осаждается покрытие – Zn или другие. Но требуются противоэлектроды – аноды.

Преимущества:

получение покрытия практически из

любых Ме; получение сплавов; возможность

изменения функциональных свойств

покрытия, влияя на их состав и структуру;

важно - процессом легко управлять, меняя

режимные факторы; толщину покрытия

можно регулировать и заранее рассчитать.

Это позволяет использовать данную

технологию в условиях разнообразных

автоматических линий, в том числе и при

нанесении не одного, а нескольких видов

покрытий. Время осаждения покрытия

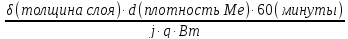

нужной толщины из закона Фарадея: τ =

.

Недостаток: покрытия неравномерны по

толщине, нужно применять спец.меры для

повышения равномерности; требуется

ИПТ, возникают затраты электроэнергии;

электролиты часто содержат вредные

компоненты, хотя при нормальной работе

ванн они могут служить несколько лет.

.

Недостаток: покрытия неравномерны по

толщине, нужно применять спец.меры для

повышения равномерности; требуется

ИПТ, возникают затраты электроэнергии;

электролиты часто содержат вредные

компоненты, хотя при нормальной работе

ванн они могут служить несколько лет.

4.)Технология электронатирания. В последнее время вызывает большой интерес, хотя была разработана несколько десятков лет назад. Применяется для исправления дефектов на поверхности, наращивания слоя Ме в результате износа и для локального нанесения Ме-П на крупногабаритные детали. Деталь подключают к «─» полюсу, используют маленький анод, который обернут тканью, смоченной/пропитанной электролитом. Анодом, подключенному «+» полюсу, с тканью рукой водят на том участке детали, где требуется покрытие. Там растет слой Ме. Часто требуются скоростные режимы, чтобы за короткое время осадить весьма толстый слой.

4Классификация металлопокрытий

Существует несколько видов классификаций, но наиболее важны:

1.)По назначению: защитные (защита от коррозии); защитно-декоративные; функциональные (специальные), с определенными свойствами.

2.)По способу защиты металла основы от коррозии Ме-П делятся на анодные и катодные.5 К анодным относят Ме-П, которые в данных условиях эксплуатации имеют более электроотрицательный Ɛ, чем Ме основы. Защита от коррозии происходит за счет растворения самого Ме-П, растворяющегося в паре с основой, а на самой детали идет деполяризующий процесс (ионизация или выделение О2). Сам металл конструкции не разрушается, поэтому защита возможна в достаточно тонких слоях покрытия и даже при наличии пор и механических повреждениях покрытия.

При наличии коррозионной среды Zn-П как анод растворяется и в виде ионов переходит во внешнюю среду:

А:

Zn - 2 →

→ ;

;

К:

½O2+H2O+2 →

→ ;

;

+

+ Zn(OH)2.

Zn(OH)2.

К анодным покрытиям относятся, прежде всего - Zn, в последнее время некоторые его сплавы (Zn-Ni), в некоторых условиях покрытия Cd и Sn.

Катодные покрытия: практически все остальные, включая как из обычных цветных Me, так и благородных. Ɛ основы железа более «─», чем Cu, значит при наличии пор и механических повреждениях:

A:

Fe - 2 →

→ ,

Fe(OH)2;

,

Fe(OH)2;

К:

½ O2+H2O+2 →

→

Защита от коррозии возможна лишь в отсутствии пор и механических повреждений. Беспористость достигается толщиной слоя Ме-П, поэтому катодные покрытия требуются толстыми, но это дорого. Для уменьшения стоимости используют многослойные покрытия, которые в целом могут иметь меньшую толщину, чем однослойные, за счет перекрытия пор, различной структуры металлических слоев, различного Ɛ этих слоев. В последнем случае зона коррозии смещается с границы деталь - первый слой на границу второго. В зависимости от коррозионной среды может меняться и характер защиты, например: Cd-П являются анодными в морской атмосфере, а в обычной промышленной – катодными; Sn - катод, а в некоторых органических средах – анод; даже Zn-П в обычных условиях являются анодными, а при T>70◦, Ɛ смещается в «+» сторону и анодные свойства покрытия сильно снижаются. Иногда катодные покрытия могут работать при наличии значительной пористости: когда металл основы склонен к пассивации, и за счет протекания коррозионных процессов при наличии пор, Ɛ основы смещается в пассивную область, где скорость коррозии металла основы будет незначительной. Это покрытия из Pt, нержавеющей стали, которые эксплуатируются в H2SO4 при повышенной температуре.