- •Основы расчета, проектирования и эксплуатации технологического оборудования

- •Основы расчета, проектирования и эксплуатации технологического оборудования

- •190604 - Техническое обслуживание и ремонт автомобильного транспорта

- •Содержание

- •Введение

- •1Практическая работа № 1 Оценка уровня механизации производственных процессов

- •1.1Основные положения

- •1.2Порядок расчета показателей механизации производственных процессов

- •1.3Формулы для расчета показателей механизации

- •1.4Рекомендации по проведению расчетов

- •Приложение б

- •Приложение в

- •Приложение г

- •2Практическая работа № 2 Определение потребности в технологическом оборудовании для работ по то и р

- •2.1Основные положения

- •2.2Расчет потребности в технологическом оборудовании для атп

- •2.3Расчет потребности в технологическом оборудовании для арп

- •3Практическая работа № 3 Проектирование и расчет съемников

- •3.1Основные положения

- •3.2Устройство съемников

- •3.3Способы создания осевого усилия в съемниках

- •3.4Условие применения съемников

- •3.5Расчет съемников

- •4Практическая работа № 4 Расчет эксплуатационных характеристик подшипников качения

- •4.1Основные положения

- •4.2Подшипники качения

- •4.3Выбор подшипников качения

- •5Практическая работа № 5 Типы приводов и двигатели

- •5.1Основные положения

- •5.2Типы приводов и двигатели

- •5.2.1Назначение и классификация приводов

- •5.2.2Выбор типа и определение мощности двигателя привода

- •5.2.3 Электродвигатели переменного тока

- •5.3Кинематические схемы приводов

- •5.3.1 Общие требования к кинематическим схемам

- •5.3.2 Разработка кинематических схем

- •5.3.3Анализ кинематических схем

- •6Практическая работа № 6 Проектирование моечно-очистительного оборудования

- •6.1Основные положения

- •6.2Расчет параметров струи при струйной очистке

- •7Практическая работа № 7 Определение периодичностей обслуживания технологического оборудования

- •7.1Основные положения

- •7.2Основные виды работ по техническому обслуживанию и ремонту оборудования

- •7.3Структура и продолжительность ремонтных циклов и периодов

- •8Практическая работа № 8 Определение трудоемкостей обслуживания технологического оборудования

- •8.1Основные положения

- •8.2Категории сложности ремонта

- •9Список литературы

4.3Выбор подшипников качения

Проверочный или проектный расчет подшипников качения осуществляется по методике, разработанной на основе международных стандартов ИСО/ТКЧ, ГОСТ 18854 и ГОСТ 18855.

При расчетах используются следующие термины и определения [18].

Долговечность отдельного подшипника – число оборотов, которое одно из колец подшипника совершает относительно другого кольца до появления первых признаков усталости материала на одном из колец или тел вращения.

Надежность отдельного подшипника качения – вероятность того, что подшипник достигнет или превысит расчетную долговечность.

Номинальная долговечность отдельного подшипника качения – долговечность при 90 %-ой надежности.

Динамическая грузоподъемность радиальных и радиально-упорных подшипников – постоянная стационарная радиальная нагрузка, которую подшипник может теоретически воспринимать в течение номинальной долговечности в один миллион оборотов.

Динамическая грузоподъемность упорно-радиальных и упорных подшипников – постоянная центральная осевая нагрузка, которую подшипник качения может теоретически воспринимать в течение номинальной долговечности в один миллионно оборотов.

Динамическая эквивалентная нагрузка на радиальный и радиально упорный подшипник – постоянная стационарная радиальная нагрузка, под действием которой подшипник будет иметь ту же долговечность, что и в условиях действительного нагружения.

Статическая нагрузка – нагрузка, действующая на подшипник, кольца которого не вращаются.

Статическая грузоподъемность радиальных и радиально-упорных шариковых подшипников – статическая радиальная нагрузка, вызывающая общую остаточную деформацию шарика и дорожка качения, равную 0,0001 диаметра шарика в наиболее нагруженной зоне контакта.

Статическая грузоподъемность радиальных и радиально-упорных роликовых подшипников – статическая радиальная нагрузка, вызывающая общую остаточную деформацию ролика и дорожки качения, равную 0, 0001 диаметра ролика в наиболее нагруженной зоне контакта при условии, что при нагрузке, равной нулю, ролики и дорожки имеют полный линейный контакт по образующей (чисто линейный контакт).

Статическая грузоподъемность упорно-радиальных и упорных шариковых подшипников – статическая центральная осевая нагрузка, вызывающая общую остаточную деформацию шарика и дорожки качения, равную 0,0001 диаметра шарика в наиболее нагруженной зоне контакта.

Статическая грузоподъемность упорно-радиальных и упорных подшипников – статическая центральная осевая нагрузка, вызывающая общую остаточную деформацию ролика и дорожки качения, равную 0,0001 диаметра ролика в наиболее нагруженной зоне контакта, если в условиях нулевой нагрузки имеется полный линейный контакт роликов с дорожками качения (чисто линейный контакт).

Статическая эквивалентная нагрузка на радиальный и радиально-упорный подшипник – статическая радиальная нагрузка, которая должна вызвать такую же общую остаточную деформацию тела качения и дорожки качения в наиболее нагруженной зоне контакта, как при действительном нагружении.

Статическая эквивалентная нагрузка на упорно-радиальный и упорный подшипник – статическая центральная осевая нагрузка, которая должна вызвать такую общую остаточную деформацию тела качения и дорожки качения в наиболее нагруженной зоне контакта, как при действительном нагружении.

Диаметр ролика – диаметр в среднем сечении ролика, причем диаметр конического ролика равен среднему диаметру в теоретических точках пересечения поверхности ролика с большим и малым торцами, а диаметр ролика сферического подшипника равен его диаметру в точке контакта с безбортовой дорожкой качения подшипника при нулевом нагружении.

Длина ролика – теоретическая длина контакта между роликом и дорожкой качения. Учитывается или расстояние между теоретическими точками пересечения поверхности качения с торцами ролика за вычетом фаски или ширина дорожки качения за исключением ширины проточки, причем выбирается меньшая величина.

Номинальный угол контакта – угол между плоскостью, перпендикулярной к оси подшипника, и линией действия нагрузки на тело качения.

По указанной

методике номинальная долговечность

подшипника

![]() ,

выраженная в часах его работы определяется

по табличному значению динамической

грузоподъемности

,

эквивалентной нагрузке

и частоте вращения

равенством

,

выраженная в часах его работы определяется

по табличному значению динамической

грузоподъемности

,

эквивалентной нагрузке

и частоте вращения

равенством

, (4.1)

, (4.1)

Формула (14.1)

справедлива при

>10

об/мин; при

=1—10

об/мин в формуле используется значение

=10

об/мин; если

< 1 об/мин, подшипник выбирается по

статической грузоподъемности

![]() .

Значение

=3

— для шарикоподшипников и

=10/3

— для роликоподшипников.

.

Значение

=3

— для шарикоподшипников и

=10/3

— для роликоподшипников.

Номинальная

долговечность выбранного подшипника

должна быть больше или равна требуемой

долговечности подшипника

![]() ,

которая определяется конструкцией

проектируемого узла данной машины,

т. е.

,

которая определяется конструкцией

проектируемого узла данной машины,

т. е.

![]() .

Рекомендуемые значения требуемой

(расчетной) долговечности для различных

типов машин приведены в таблице 4.1.

.

Рекомендуемые значения требуемой

(расчетной) долговечности для различных

типов машин приведены в таблице 4.1.

Таблица 4.1 - Рекомендуемые значения расчетной долговечности для различных типов машин

Машины и оборудование |

Lh , ч |

Приборы и аппараты, используемые периодически: демонстрационная аппаратура, механизмы для закрывания дверей, бытовые приборы |

500 |

Неответственные механизмы, используемые в течение коротких периодов времени: механизмы с ручным приводом, сельскохозяйственные машины, подъемные краны в сборочных цехах, легкие конвейеры |

4000 и более |

Ответственные механизмы, работающие с перерывами: вспомогательные механизмы на силовых станциях, конвейеры для поточного производства, лифты, нечасто используемые металлообрабатывающие станки |

8000 и более |

Машины для односменной работы с неполной нагрузкой: стационарные электродвигатели, редукторы общего назначения, часто используемые металлорежущие станки |

12000 и более |

Машины, работающие с полной нагрузкой в одну смену: машины общего машиностроения, подъемные краны для режимов Т и ВТ, вентиляторы, распределительные валы |

Около 20000 |

Машины для круглосуточного использования: компрессоры, насосы, шахтные подъемники, стационарные электромашины, судовые приводы |

40000 и более |

Непрерывно работающие машины с высокой нагрузкой: оборудование бумажных фабрик, энергетические установки, шахтные насосы, оборудование торговых морских судов |

100000 и более |

Эквивалентная нагрузка. Для радиальных шарикоподшипников и радиально-упорных шарико- и роликоподшипников эквивалентная нагрузка Р определяется по формуле

![]() ; (4.2)

; (4.2)

для радиальных подшипников с короткими цилиндрическими роликами

![]() ; (4.3)

; (4.3)

для упорных подшипников

![]() , (4.4)

, (4.4)

где ![]() - радиальная нагрузка, Н;

- радиальная нагрузка, Н;

![]() - осевая нагрузка, Н;

- осевая нагрузка, Н;

![]() - коэффициент радиальной нагрузки

(таблица 4.2);

- коэффициент радиальной нагрузки

(таблица 4.2);

![]() - коэффициент осевой нагрузки (таблица

4.2);

- коэффициент осевой нагрузки (таблица

4.2);

![]() - коэффициент вращения внутреннего

кольца подшипника относительно

направления нагрузки

=1,

при вращении наружного кольца

=1,2;

- коэффициент вращения внутреннего

кольца подшипника относительно

направления нагрузки

=1,

при вращении наружного кольца

=1,2;

![]() - коэффициент безопасности (таблица

4.3);

- коэффициент безопасности (таблица

4.3);

![]() - температурный коэффициент (таблица

4.4).

- температурный коэффициент (таблица

4.4).

Радиальная нагрузка определяется внешними нагрузками, действующими на подшипниковый узел. Радиальная реакция со стороны подшипника на вал считается приложенной к точке пересечения нормали, проведенной через середину контактной площадки и геометрической оси вала.

Осевая нагрузка для радиальных шарикоподшипников, самоустанавливающихся шарико- и роликоподшипников и упорных подшипников определяется внешними нагрузками.

При использовании радиально-упорных подшипников необходимо учитывать, что в указанных подшипниках радиальные нагрузки вызывают появление дополнительных осевых составляющих.

При использовании

радиально-упорных шарико- и роликоподшипников

осевые нагрузки на левый (![]() )

и правый (

)

и правый (![]() )

подшипники зависят от схемы установки

подшипников (рисунок 4.2), а также

направления и величины внешней осевой

нагрузки (

)

подшипники зависят от схемы установки

подшипников (рисунок 4.2), а также

направления и величины внешней осевой

нагрузки (![]() или

или

![]() ).

Радиальные нагрузки, действующие на

подшипники

).

Радиальные нагрузки, действующие на

подшипники

![]() и

и

![]() ,

вызывают появление в указанных

подшипниках осевых составляющих

,

вызывают появление в указанных

подшипниках осевых составляющих

![]() и

и

![]() .

.

Таблица 4.2 - Значение коэффициентов радиальной ( ) и осевой ( ) нагрузок для подшипников различных типов

Тип подшипника |

Коэффициент |

Коэффициент

|

Подшипники |

|||||

однорядные |

двухрядные |

|||||||

|

> |

|

||||||

|

|

|

|

|

|

|||

Шарикоподшипники радиальные |

0,014 |

0,19 |

00,56 |

2,30 |

|

|

|

|

0,028 |

0,22 |

1,99 |

||||||

0,056 |

0,26 |

1,71 |

||||||

0,084 |

0,28 |

1,55 |

||||||

0,110 |

0,30 |

1,45 |

||||||

0,170 |

0,34 |

1,31 |

||||||

0,280 |

0,38 |

1,15 |

||||||

0,420 |

0,42 |

1,04 |

||||||

0,560 |

0,44 |

1,00 |

||||||

Шарикоподшипники радиально-упорные: = 12° |

0,014 0,029 0,057 0,086 0,11 0,17 0,29 0,43 0,57 |

0,30 0,34 0,37 0,41 0,45 0,48 0,52 0,54 0,54 |

0,45 |

1,81 1,62 1,46 1,34 1,22 1,13 1,04 1,01 1,00 |

0,74 |

2,94 2,63 2,37 2,18 1,98 1,84 1,69 1,64 1,62 |

1 |

2,08 1,84 1,60 1,52 1,39 1,30 1,20 1,16 1,16 |

= 26° |

– |

0,68 |

0,41 |

0,87 |

0,67 |

1,44 |

1 |

0,92 |

= 36° |

– |

0,95 |

0,37 |

0,66 |

0,60 |

1,07 |

1 |

0,60 |

Шарикоподшипники самоустанавливающиеся |

– |

1,5 tg |

– |

– |

0,65 |

0,65ctg |

1 |

0,42 ctg |

Роликоподшипники радиально-упорные и самоустанавливающиеся |

– |

l,5 tg |

0,40 |

0,4 ctg |

0,67 |

0,67ctg |

1 |

0,45 ctg |

Примечания:

1.

Для однорядных подшипников при

принимается

=1

и

=0,2.

2.

Если два однорядных радиально-упорных

подшипника установлены узкими или

широкими торцами наружных колец друг

к другу, то эта пара рассматривается

как один двухрядный подшипник. При

этом значение коэффициента

определяется как

|

||||||||

Значение этих составляющих для радиально-упорных шарикоподшипников

![]() , (4.5)

, (4.5)

где ![]() – коэффициент.

– коэффициент.

При = 12° коэффициент равен

; (4.6)

; (4.6)

при = 26° =0,68, при =36° =0,95.

При использовании радиально-упорных роликоподшипников значение

![]() . (4.7)

. (4.7)

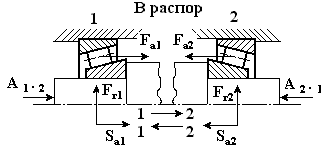

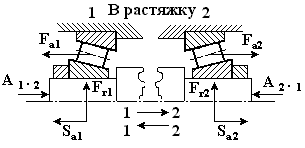

Рисунок 4.2 - Схема установки подшипников

Таблица 4.3 - Значения коэффициента безопасности в зависимости от характера нагрузки

Характер нагрузки на подшипник |

|

Примеры использования |

Спокойная нагрузка без толчков |

1,0 |

Ролики ленточных конвейеров; маломощные кинематические редукторы и приводы |

Легкие толчки. Кратковременные перегрузки до 125 % номинальной (расчетной) нагрузки |

1,0–1,2 |

Прецизионные зубчатые передачи; металлорежущие станки (кроме строгальных и долбежных); блоки; электродвигатели малой и средней мощности; легкие вентиляторы и воздуходувки |

Умеренные толчки. Вибрационная нагрузка. Кратковременная перегрузка до 150 % номинальной (расчетной) нагрузки |

1,3–1,5 |

Буксы рельсового подвижного состава; зубчатые передачи 7-й, 8-й степени точности; редукторы всех конструкций |

То же, в условиях повышенной надежности |

1,5–1,8 |

Центрифуги; мощные электрические машины; энергетическое оборудование |

Нагрузки со значительными толчками и вибрацией. Кратковременные перегрузки до 200 % номинальной (расчетной) нагрузки |

1,8–2,5 |

Зубчатые передачи 9-й степени точности. Дробилки и копры; кривошипно-шатунные механизмы; валки прокатных станов, мощные вентиляторы и эксгаустеры |

Нагрузки с сильными ударами и кратковременные перегрузки до 300 % номинальной (расчетной) нагрузки |

2,5–3,0 |

Тяжелые ковочные машины; лесопильные рамы; рабочие рольганги у крупносортных станов, блюмингов и слябингов |

Таблица 4.4 - Зависимость температурного коэффициента от рабочей температуры подшипника

Рабочая температура подшипника |

Температурный коэффициент |

125 |

1,05 |

150 |

1,10 |

175 |

1,15 |

200 |

1,25 |

225 |

1,35 |

250 |

1,40 |

Равенства (4.5 – 4.7) позволяют найти по известным значениям радиальных нагрузок и в левом и правом подшипниках вызываемые ими осевые составляющие и , действующие на вал. Величина этих составляющих и внешняя осевая нагрузка или определяют направление возможного смещения и, следовательно, величину осевых нагрузок и в подшипниках (таблица 4.5). Направление осевого смещения зависит от направления равнодействующей трех сил , и (или ) т. е. от соотношения суммы двух сил, направленных в одну сторону с третьей, направленной в другую сторону. Например, для схемы в распор (рисунок 4.2) при + направление смещения от первого ко второму подшипнику (1 2) и т. д.

Для радиальных роликоподшипников с короткими цилиндрическими роликами, эквивалентная нагрузка которых определяется на основе зависимости (4.3), допускаемая осевая нагрузка для подшипников серии 2300 и 2400 равна

![]() , (4.8)

, (4.8)

а для подшипников серий 2500 и 2600

![]() , (4.9)

, (4.9)

где и – наружный и внутренний диаметры подшипника, мм;

![]() и

и

![]() – расчетные коэффициенты.

– расчетные коэффициенты.

Значения коэффициента приведены ниже

Легкая серия подшипника 8,5 10-5

Средняя 7 10-5

Тяжёлая 6 10-5

Значения приведены в таблице 4.6.

Таблица 4.5 - Значение осевых составляющих и для радиально-упорных подшипников

Осевые составляющие сил |

Направление внешней осевой нагрузки |

|||

|

|

|||

Направление возможного перемещения вала |

||||

12 |

1 2 |

12 |

1 2 |

|

Установка подшипников в распор |

||||

|

+ |

–

|

– |

+

|

Установка подшипников в растяжке |

||||

|

+

|

- |

-

|

+ |

Таблица 4.6 - Значения коэффициента

Осевая нагрузка |

Температура |

Смазка |

|

Изменяющаяся |

Умеренная |

Пластичная Жидкая |

0,02 0,06 |

Непродолжительная |

Низкая |

Жидкая |

0,1 |

Случайная |

|

Жидкая и пластичная |

0,2 |

Проверочный расчет. Если типоразмер подшипника выбран на основе тех или иных конструктивных соображении, то осуществляется поверочный расчет. Условие работоспособности данного подшипника выражается соотношением

![]() , (4.10)

, (4.10)

где – номинальная (расчетная) долговечность данного подшипника, определяемая по формуле 4.1;

![]() – требуемая

долговечность подшипника, рассчитываемая

исходя из сроков эксплуатации данной

машины (таблица 4.1).

– требуемая

долговечность подшипника, рассчитываемая

исходя из сроков эксплуатации данной

машины (таблица 4.1).

Значение динамической грузоподъемности в формуле 4.1 принимается для данного подшипника по данным [18].

Вычисление эквивалентной нагрузки по зависимости 4.2 связано с необходимостью выбора конкретных значений коэффициентов и по таблице 4.2. Для этого необходимо предварительно найти значения трех безразмерных коэффициентов , и , определяющих условия нагружения подшипника и его способность воспринимать данные нагрузки с точки зрения соотношения между осевой и радиальной составляющими.

Значения и определяются по формулам:

![]() ;

;

![]() .

.

Величина

,

т. е. номинального соотношения между

и

,

до которого наличие осевой составляющей

силы не влияет на эквивалентную нагрузку

(таблица 4.2). Следует учитывать, что

фактическое значение

для радиально-упорных подшипников

должно определяться по внешней осевой

нагрузке

с учётом дополнительной осевой нагрузки

![]() ,

величина которой зависит от радиальной

нагрузки

(рисунок 4.2). При расчете

по таблицам 4.3 и 4.4 находятся коэффициенты

и

,

а также выбирается значение

.

,

величина которой зависит от радиальной

нагрузки

(рисунок 4.2). При расчете

по таблицам 4.3 и 4.4 находятся коэффициенты

и

,

а также выбирается значение

.

Сопоставляя между собой номинальный и фактический коэффициенты, данным таблицы 4.2 находим и .

Проектный расчет. Задачей проектного расчета является выбор типоразмера подшипника, соответствующего по своей динамической (или статической , если < 1 об/мин) расчетной грузоподъемности, которая зависит от внешних радиальных и осевых нагрузок, долговечности , частоты вращения и условий, определяющих значения коэффициентов , и . Эта задача решается на основе равенства 4.1 и в зависимости от типа подшипника на основе 4.2 – 4.4.

Особенности выбора типоразмера подшипника при проектном расчете следующие. Для шариковых радиальных подшипников необходимо, прежде всего, определить значение . При этом могут быть три случая.

1. Значение

<

0,19 (т. е. меньше минимального номинального

(таблица 4.2). Величины

и

для определения

принимаются равными соответственно

1,00 и 0. После этого из 4.2

определяется значение

и вычисляется по 4.1 требуемая расчетная

динамическая грузоподъемность подшипника

![]() .

Затем по

.

Затем по

![]() выбирается типоразмер подшипника,

находится для него значение

,

по таблице 4.2 для данного

определяются величины

и

,

вычисляй

и

.

Если новое полученное значение

незначительно отличается от табличного

значения

,

то расчет заканчивается. Если отличие

значительно, то необходимо проверить

подшипники на номер меньший или на номер

больший.

выбирается типоразмер подшипника,

находится для него значение

,

по таблице 4.2 для данного

определяются величины

и

,

вычисляй

и

.

Если новое полученное значение

незначительно отличается от табличного

значения

,

то расчет заканчивается. Если отличие

значительно, то необходимо проверить

подшипники на номер меньший или на номер

больший.

2. Значение > 0,44 (т. е. больше максимально номинального по таблице 4.2).

Величины и необходимо принять равными соответственно 0,56 и 2,30 и далее осуществлять расчет в соответствии с рекомендациями п. 1.

3. Значение 0,19 < < 0,44. Для предварительного расчета необходимо принять =0,56, а равным одному из промежуточных значений по таблице 4.2. Чем больше , тем большее значение должно быть взято. Дальнейший ход расчета такой же, как в п. 1.

Шариковые -

радиально-упорные подшипники (с

![]() =120)

при выполнении проектного расчета можно

выбрать лишь методом подбора с последующим

выполнением проверочного расчета, так

как только для конкретного типоразмера

подшипника может быть найден по

зависимости 4.6 коэффициент

,

определяющий осевые составляющие

,

возникающие в указанных подшипниках

от действия радиальных нагрузок.

=120)

при выполнении проектного расчета можно

выбрать лишь методом подбора с последующим

выполнением проверочного расчета, так

как только для конкретного типоразмера

подшипника может быть найден по

зависимости 4.6 коэффициент

,

определяющий осевые составляющие

,

возникающие в указанных подшипниках

от действия радиальных нагрузок.

При этом первоначальный типоразмер подшипника выбирается либо по конструктивным соображениям, либо на основе опыта проектирования узлов машин подобного типа.

При выполнении проектного расчета и выборе шариковых радиальноупорных подшипников с = 260 и = 360 значения и принимаются по таблице 4.2, а величина определяется на основе зависимостей, приведенных в таблице 4.5. При этом значения вычисляются по формуле 4.5. Аналогично рассчитываются и радиально-упорные роликоподшипники, отличие заключается лишь в том, что осевая составляющая определяется по формуле 4.7.