Сварка давлением

Все способы сварки давлением для образования межатомных связей используют пластическое деформирование контактной зоны с вытеснением наружу некоторого объема металла вместе с оксидными и масляными пленками, адсорбированными газами. В целях снижения деформирующего усилия для достаточно прочных металлов может применяться дополнительный разогрев контактной зоны, не доходящий, однако, до температуры их плавления.

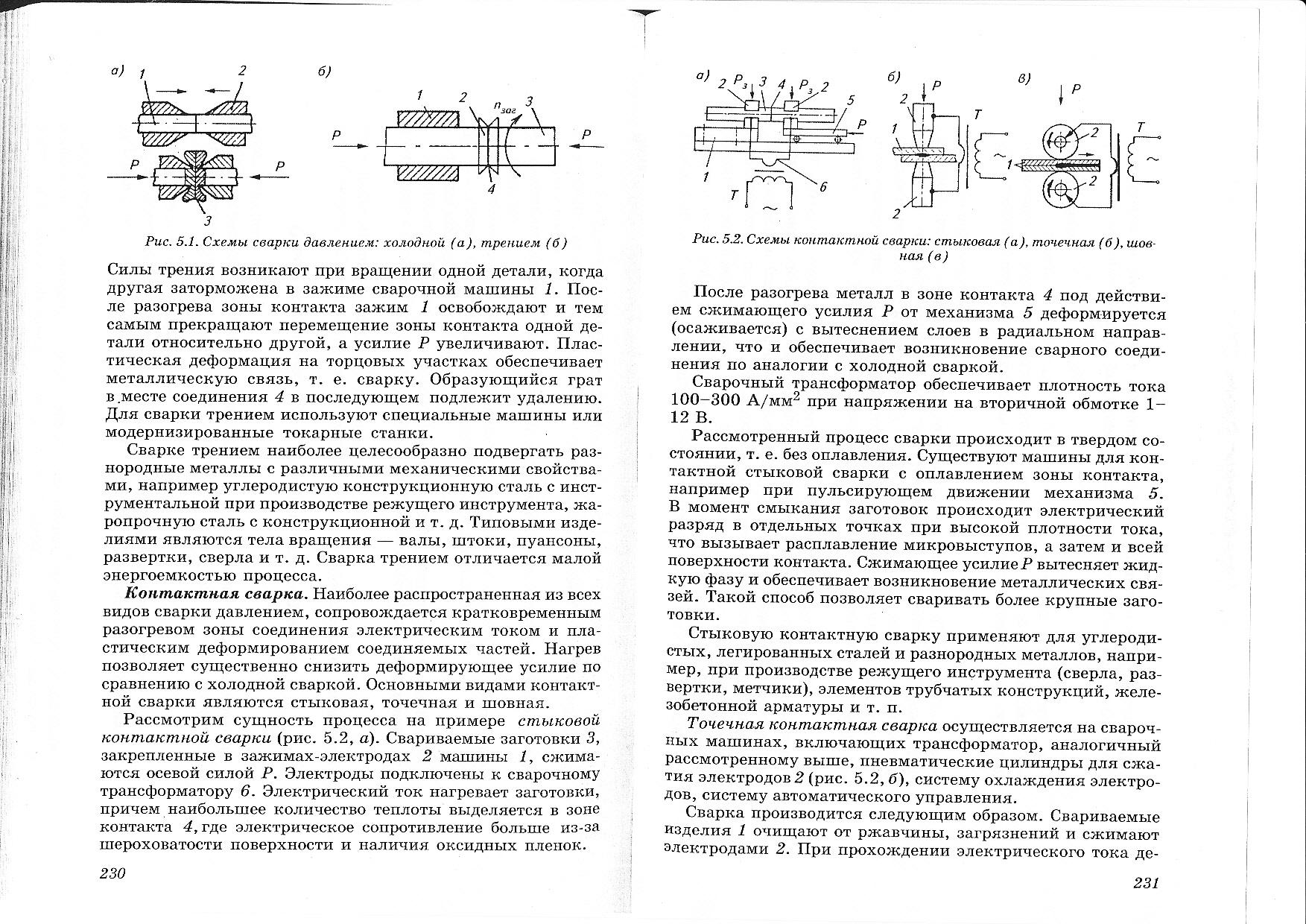

Холодная сварка давлением. Заключается в сжатии стержней 1 (рис. 1, а) усилием Р на специальных машинах зажимами 2. При этом торцы изделий деформируются с истечением металла в виде грата 3. При смыкании острых концов зажимов грат отрезается. Вместе с гратом из зоны контакта удаляются оксидные и другие пленки. Создаются условия для возникновения межатомных сил (металлических связей), т. е. сварки деталей.

Рис. 1. Схема сварки давлением: холодной (а), трением (б)

Холодную сварку применяют для высокопластичных и малопрочных сплавов, например алюминия, меди и их сочетания, при электромонтажных работах, при изготовлении обмоток электрических машин.

Сварка трением. Происходит в результате действия сжимающего усилия Р и разогрева торцовых поверхностей Деталей 2, 3 за счет образования сил трения (рис. 1, б).

Силы трения возникают при вращении одной детали, когда другая заторможена в зажиме сварочной машины 1. После разогрева зоны контакта зажим 1 освобождают и тем самым прекращают перемещение зоны контакта одной детали относительно другой, а усилие Р увеличивают. Пластическая деформация на торцовых участках обеспечивает металлическую связь, т. е. сварку. Образующийся грат в месте соединения 4 в последующем подлежит удалению. Для сварки трением используют специальные машины или модернизированные токарные станки.

Сварке трением наиболее целесообразно подвергать разнородные металлы с различными механическими свойствами, например углеродистую конструкционную сталь с инструментальной при производстве режущего инструмента, жаропрочную сталь с конструкционной и т. д. Типовыми изделиями являются тела вращения - валы, штоки, пуансоны, развертки, сверла и т. д. Сварка трением отличается малой энергоемкостью процесса.

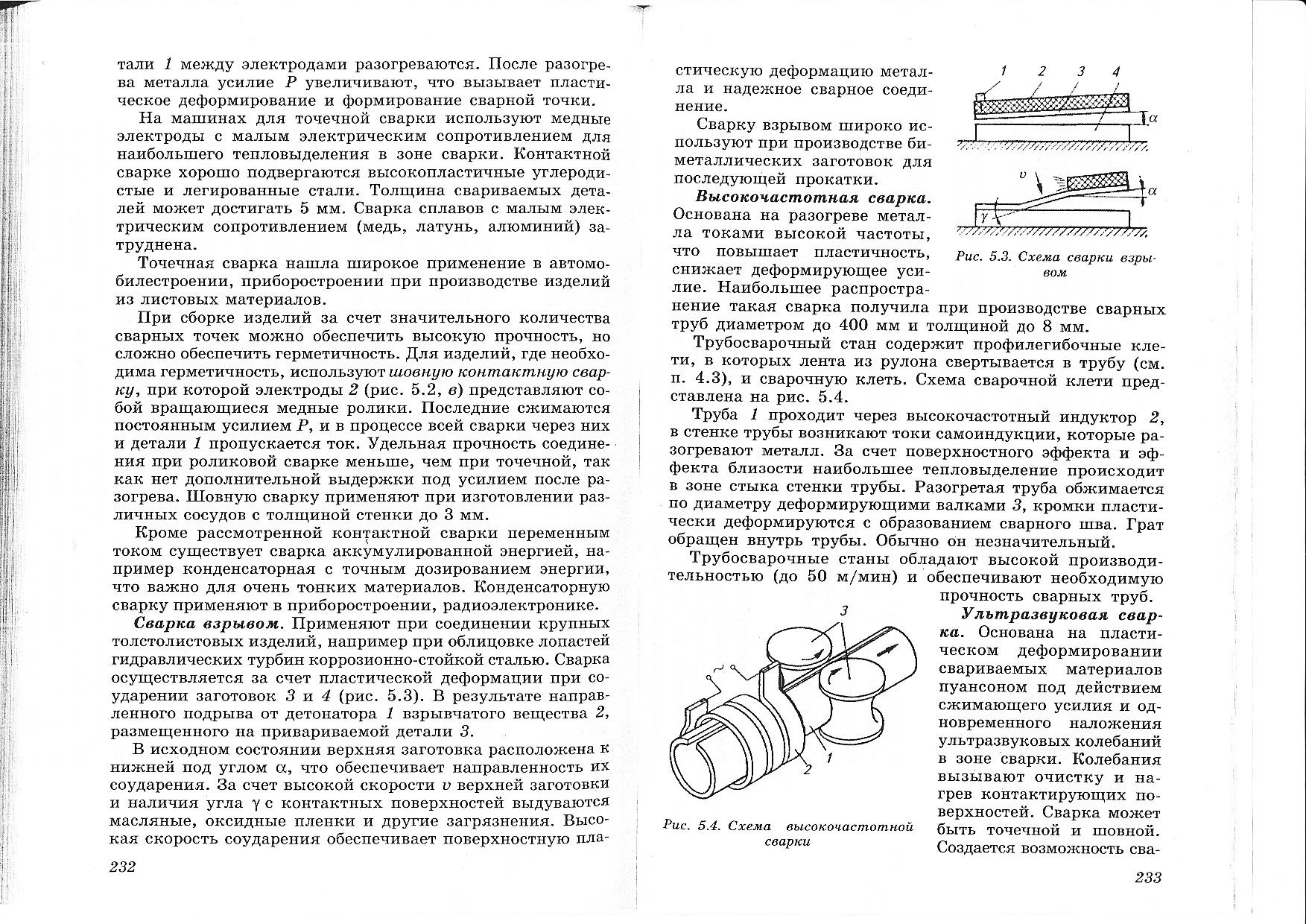

Контактная сварка. Наиболее распространенная из всех видов сварки давлением, сопровождается кратковременным разогревом зоны соединения электрическим током и пластическим деформированием соединяемых частей. Нагрев позволяет существенно снизить деформирующее усилие по сравнению с холодной сваркой. Основными видами контактной сварки являются стыковая, точечная и шовная.

Рассмотрим сущность процесса на примере стыковой контактной сварки (рис. 2, а). Свариваемые заготовки 3, закрепленные в зажимах-электродах 2 машины 1, сжимаются осевой силой Р. Электроды подключены к сварочному трансформатору 6. Электрический ток нагревает заготовки, причем наибольшее количество теплоты выделяется в зоне контакта 4, где электрическое сопротивление больше из-за шероховатости поверхности и наличия оксидных пленок.

Рис. 2. Схемы контактной сварки: стыковая (а), точечная (б), шовная (в)

После разогрева металл в зоне контакта 4 под действием сжимающего усилия Р от механизма 5 деформируется (осаживается) с вытеснением слоев в радиальном направлении, что и обеспечивает возникновение сварного соединения по аналогии с холодной сваркой.

Сварочный трансформатор обеспечивает плотность тока 100-300 А/мм2 при напряжении на вторичной обмотке 1 - 12 В.

Рассмотренный процесс сварки происходит в твердом состоянии, т.е. без оплавления. Существуют машины для контактной стыковой сварки с оплавлением зоны контакта, например при пульсирующем движении механизма 5. В момент смыкания заготовок происходит электрический разряд в отдельных точках при высокой плотности тока, что вызывает расплавление микровыступов, а затем и всей поверхности контакта. Сжимающее усилие Р вытесняет жидкую фазу и обеспечивает возникновение металлических связей. Такой способ позволяет сваривать более крупные заготовки.

Стыковую контактную сварку применяют для углеродистых, легированных сталей и разнородных металлов, например, при производстве режущего инструмента (сверла, развертки, метчики), элементов трубчатых конструкций, железобетонной арматуры и т. п.

Точечная контактная сварка осуществляется на сварочных машинах, включающих трансформатор, аналогичный рассмотренному выше, пневматические цилиндры для сжатия электродов 2 (рис. 2, б), систему охлаждения электродов, систему автоматического управления.

Сварка производится следующим образом. Свариваемые изделия 1 очищают от ржавчины, загрязнений и сжимают электродами 2. При прохождении электрического тока детали 1 между электродами разогреваются. После разогрева металла усилие Р увеличивают, что вызывает пластическое деформирование и формирование сварной точки.

На машинах для точечной сварки используют медные электроды с малым электрическим сопротивлением для наибольшего тепловыделения в зоне сварки. Контактной сварке хорошо подвергаются высокопластичные углеродистые и легированные стали. Толщина свариваемых деталей может достигать 5 мм. Сварка сплавов с малым электрическим сопротивлением (медь, латунь, алюминий) затруднена.

Точечная сварка нашла широкое применение в автомобилестроении, приборостроении при производстве изделий из листовых материалов.

При сборке изделий за счет значительного количества сварных точек можно обеспечить высокую прочность, но сложно обеспечить герметичность.

Для изделий, где необходима герметичность, используют шовную контактную сварку, при которой электроды 2 (рис. 2, в) представляют собой вращающиеся медные ролики. Последние сжимаются постоянным усилием Р, и в процессе всей сварки через них и детали 1 пропускается ток. Удельная прочность соединения при роликовой сварке меньше, чем при точечной, так как нет дополнительной выдержки под усилием после разогрева. Шовную сварку применяют при изготовлении различных сосудов с толщиной стенки до 3 мм.

Кроме рассмотренной контактной сварки переменным током существует сварка аккумулированной энергией, например конденсаторная с точным дозированием энергии, что важно для очень тонких материалов. Конденсаторную сварку применяют в приборостроении, радиоэлектронике.

Сварка взрывом. Применяют при соединении крупных толстолистовых изделий, например при облицовке лопастей гидравлических турбин коррозионно-стойкой сталью. Сварка осуществляется за счет пластической деформации при соударении заготовок 3 и 4 (рис. 3). В результате направленного подрыва от детонатора 1 взрывчатого вещества 2, размещенного на привариваемой детали 3.

Рис. 3. Схема сварки взрывом

В исходном состоянии верхняя заготовка расположена к нижней под углом , что обеспечивает направленность их соударения. За счет высокой скорости v верхней заготовки и наличия угла с контактных поверхностей выдуваются масляные, оксидные пленки и другие загрязнения. Высокая скорость соударения обеспечивает поверхностную пластическую деформацию металла и надежное сварное соединение.

Сварку взрывом широко используют при производстве биметаллических заготовок для последующей прокатки.

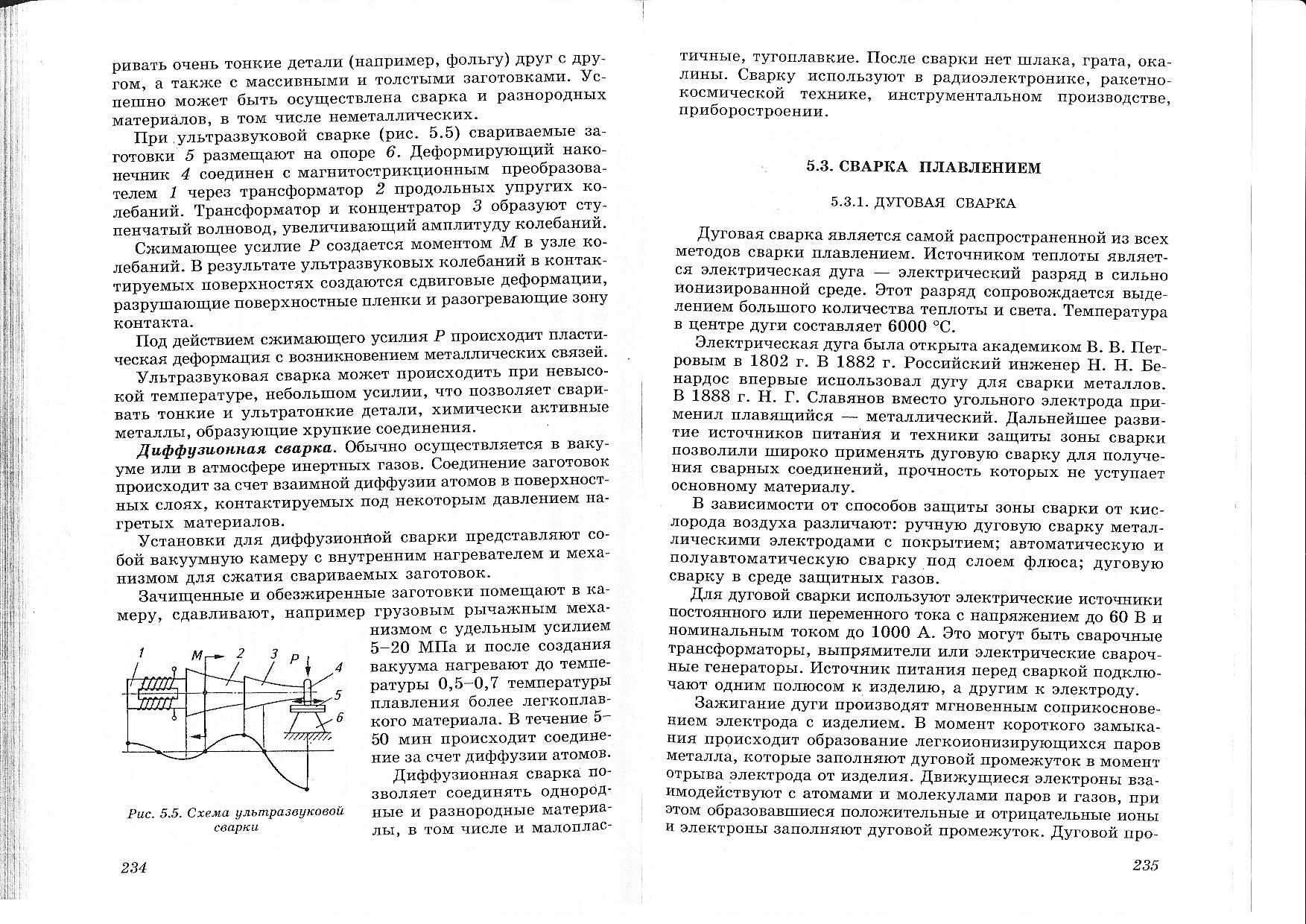

Высокочастотная сварка. Основана на разогреве металла токами высокой частоты, что повышает пластичность, снижает деформирующее усилие. Наибольшее распространение такая сварка получила при производстве сварных труб диаметром до 400 мм и толщиной до 8 мм.

Трубосварочный стан содержит профилегибочные клети, в которых лента из рулона свертывается в трубу, и сварочную клеть. Схема сварочной клети представлена на рис. 4.

Рис. 4. Схема высокочастотной сварки

Труба 1 проходит через высокочастотный индуктор 2, в стенке трубы возникают токи самоиндукции, которые разогревают металл. За счет поверхностного эффекта и эффекта близости наибольшее тепловыделение происходит в зоне стыка стенки трубы. Разогретая труба обжимается по диаметру деформирующими валками 3, кромки пластически деформируются с образованием сварного шва. Грат обращен внутрь трубы. Обычно он незначительный.

Трубосварочные станы обладают высокой производительностью (до 50 м/мин) и обеспечивают необходимую прочность сварных труб.

Ультразвуковая сварка. Основана на пластическом деформировании свариваемых материалов пуансоном под действием сжимающего усилия и одновременного наложения ультразвуковых колебаний в зоне сварки. Колебания вызывают очистку и нагрев контактирующих поверхностей. Сварка может быть точечной и шовной. Создается возможность сваривать очень тонкие детали (например, фольгу) друг с другом, а также с массивными и толстыми заготовками. Успешно может быть осуществлена сварка и разнородных материалов, в том числе неметаллических.

При ультразвуковой сварке (рис. 5) свариваемые заготовки 5 размещают на опоре 6. Деформирующий наконечник 4 соединен с магнитострикционным преобразователем 1 через трансформатор 2 продольных упругих колебаний. Трансформатор и концентратор 3 образуют ступенчатый волновод, увеличивающий амплитуду колебаний.

Рис. 5. Схема ультразвуковой сварки

Сжимающее усилие Р создается моментом М в узле колебаний. В результате ультразвуковых колебаний в контактируемых поверхностях создаются сдвиговые деформации, разрушающие поверхностные пленки и разогревающие зону контакта.

Под действием сжимающего усилия Р происходит пластическая деформация с возникновением металлических связей.

Ультразвуковая сварка может происходить при невысокой температуре, небольшом усилии, что позволяет сваривать тонкие и ультратонкие детали, химически активные металлы, образующие хрупкие соединения.

Диффузионная сварка. Обычно осуществляется в вакууме или в атмосфере инертных газов. Соединение заготовок происходит за счет взаимной диффузии атомов в поверхностных слоях, контактируемых под некоторым давлением нагретых материалов.

Установки для диффузионной сварки представляют собой вакуумную камеру с внутренним нагревателем и механизмом для сжатия свариваемых заготовок.

Зачищенные и обезжиренные заготовки помещают в камеру, сдавливают, например грузовым рычажным механизмом с удельным усилием 5-20 МПа и после создания вакуума нагревают до температуры 0,5-0,7 температуры плавления более легкоплавкого материала. В течение 5-50 мин происходит соединение за счет диффузии атомов.

Диффузионная сварка позволяет соединять однородные и разнородные материалы, в том числе и малопластичные, тугоплавкие. После сварки нет шлака, грата, окалины. Сварку используют в радиоэлектронике, ракетно-космической технике, инструментальном производстве, приборостроении.