Сварка плавлением Дуговая сварка

Дуговая сварка является самой распространенной из всех методов сварки плавлением. Источником теплоты является электрическая дуга — электрический разряд в сильно ионизированной среде. Этот разряд сопровождается выделением большого количества теплоты и света. Температура в центре дуги составляет 6000 °С.

Электрическая дуга была открыта академиком В. В. Петровым в 1802 г. В 1882 г. Российский инженер Н. Н. Бе-нардос впервые использовал дугу для сварки металлов. В 1888 г. Н. Г. Славянов вместо угольного электрода применил плавящийся — металлический. Дальнейшее развитие источников питания и техники защиты зоны сварки позволили широко применять дуговую сварку для получения сварных соединений, прочность которых не уступает основному материалу.

В зависимости от способов защиты зоны сварки от кислорода воздуха различают: ручную дуговую сварку металлическими электродами с покрытием; автоматическую и полуавтоматическую сварку под слоем флюса; дуговую сварку в среде защитных газов.

Для дуговой сварки используют электрические источники постоянного или переменного тока с напряжением до 60 В и номинальным током до 1000 А. Это могут быть сварочные трансформаторы, выпрямители или электрические сварочные генераторы. Источник питания перед сваркой подключают одним полюсом к изделию, а другим к электроду.

Зажигание дуги производят мгновенным соприкосновением электрода с изделием. В момент короткого замыкания происходит образование легкоионизирующихся паров металла, которые заполняют дуговой промежуток в момент отрыва электрода от изделия. Движущиеся электроны взаимодействуют с атомами и молекулами паров и газов, при этом образовавшиеся положительные и отрицательные ионы и электроны заполняют дуговой промежуток. Дуговой промежуток из диэлектрика превращается в проводник. Происходит устойчивый электрический разряд, т. е. устойчивое горение дуги.

Теплота от электрической дуги выделяется на свариваемых изделиях (около 50 %) и на электроде (около 30 %), а также рассеивается в окружающую среду (около 20 %). Мощности дуги достаточно, чтобы оплавить зону контакта соединяемых деталей и концевую часть электрода. Поэтому по мере расходования электрода его необходимо перемещать в зону сварки для поддержания дуги. В качестве плавящихся электродов используют сварочную проволоку, химический состав которой аналогичен соединяемым материалам.

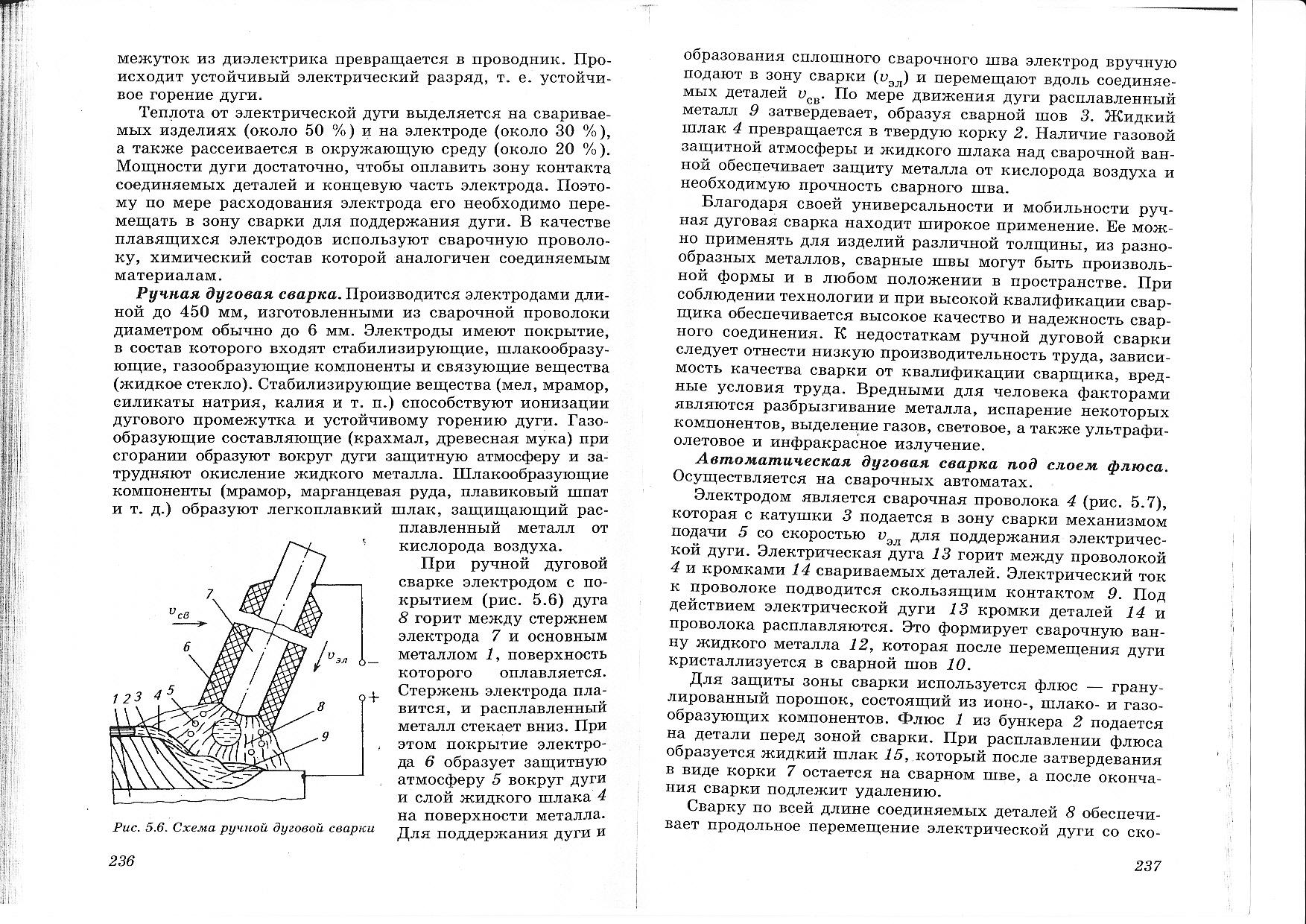

Ручная дуговая сварка. Производится электродами длиной до 450 мм, изготовленными из сварочной проволоки диаметром обычно до 6 мм. Электроды имеют покрытие, в состав которого входят стабилизирующие, шлакообразующие, газообразующие компоненты и связующие вещества (жидкое стекло). Стабилизирующие вещества (мел, мрамор, силикаты натрия, калия и т. п.) способствуют ионизации дугового промежутка и устойчивому горению дуги. Газообразующие составляющие (крахмал, древесная мука) при сгорании образуют вокруг дуги защитную атмосферу и затрудняют окисление жидкого металла. Шлакообразующие компоненты (мрамор, марганцевая руда, плавиковый шпат и т. д.) образуют легкоплавкий шлак, защищающий расплавленный металл от кислорода воздуха.

При ручной дуговой сварке электродом с покрытием (рис. 6) дуга 8 горит между стержнем электрода 7 и основным металлом 1, поверхность которого оплавляется. Стержень электрода плавится, и расплавленный металл стекает вниз. При этом покрытие электрода 6 образует защитную атмосферу 5 вокруг дуги и слой жидкого шлака 4 на поверхности металла. Для поддержания дуги и образования сплошного сварочного шва электрод вручную подают в зону сварки (υэл) и перемещают вдоль соединяемых деталей υсв. По мере движения дуги расплавленный металл 9 затвердевает, образуя сварной шов 3. Жидкий шлак 4 превращается в твердую корку 2. Наличие газовой защитной атмосферы и жидкого шлака над сварочной ванной обеспечивает защиту металла от кислорода воздуха и необходимую прочность сварного шва.

Рис. 6. Схема ручной дуговой сварки

Благодаря своей универсальности и мобильности ручная дуговая сварка находит широкое применение. Ее можно применять для изделий различной толщины, из разнообразных металлов, сварные швы могут быть произвольной формы и в любом положении в пространстве. При соблюдении технологии и при высокой квалификации сварщика обеспечивается высокое качество и надежность сварного соединения. К недостаткам ручной дуговой сварки следует отнести низкую производительность труда, зависимость качества сварки от квалификации сварщика, вредные условия труда. Вредными для человека факторами являются разбрызгивание металла, испарение некоторых компонентов, выделение газов, световое, а также ультрафиолетовое и инфракрасное излучение.

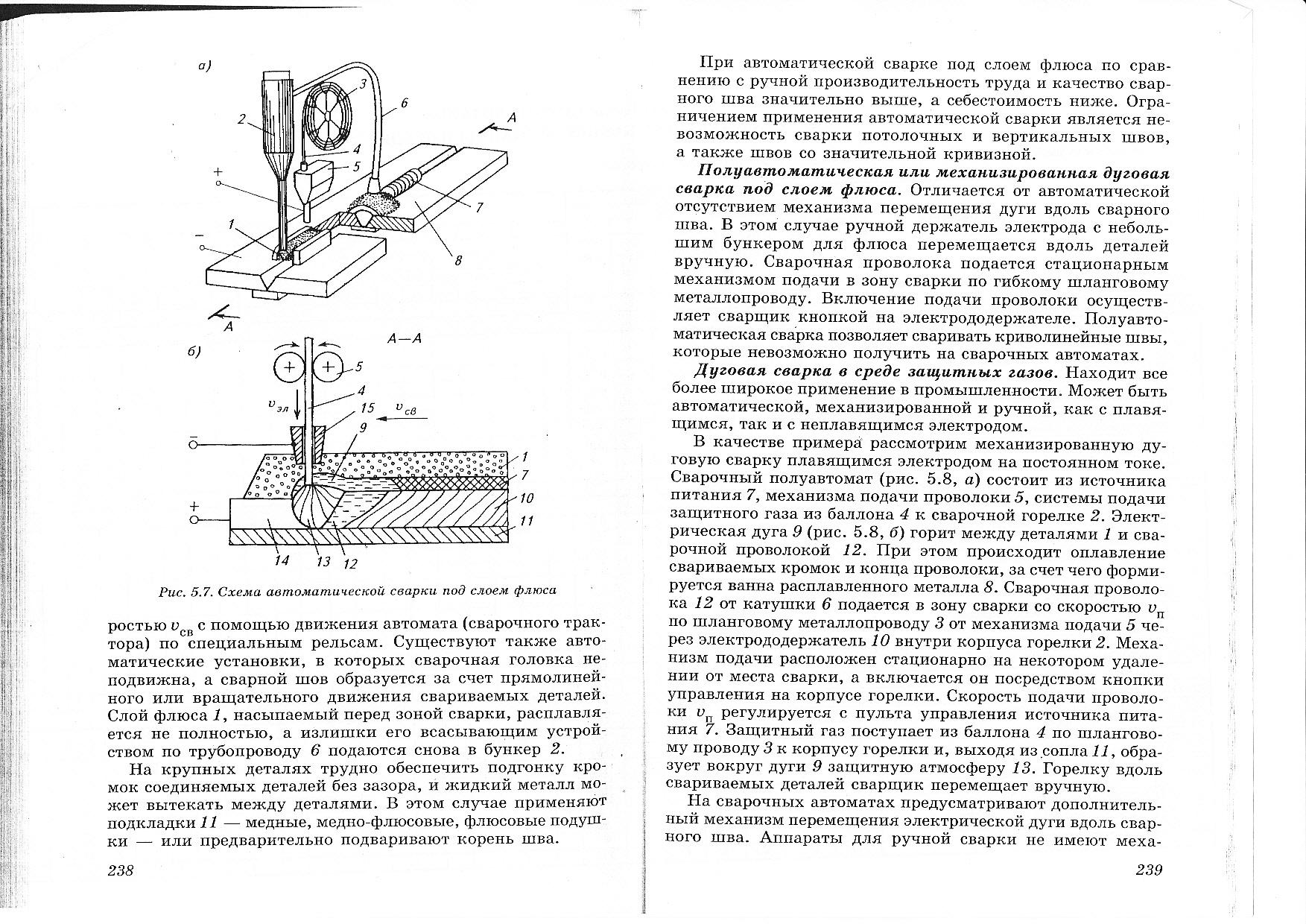

Автоматическая дуговая сварка под слоем флюса. Осуществляется на сварочных автоматах.

Электродом является сварочная проволока 4 (рис. 7), которая с катушки 3 подается в зону сварки механизмом подачи 5 со скоростью υэл для поддержания электрической дуги. Электрическая дуга 13 горит между проволокой 4 и кромками 14 свариваемых деталей. Электрический ток к проволоке подводится скользящим контактом 9. Под действием электрической дуги 13 кромки деталей 14 и проволока расплавляются. Это формирует сварочную ванну жидкого металла 12, которая после перемещения дуги кристаллизуется в сварной шов 10.

Рис. 7. Схема автоматической сварки под слоем флюса

Для защиты зоны сварки используется флюс — гранулированный порошок, состоящий из ионо-, шлако- и газообразующих компонентов. Флюс 1 из бункера 2 подается на детали перед зоной сварки. При расплавлении флюса образуется жидкий шлак 15, который после затвердевания в виде корки 7 остается на сварном шве, а после окончания сварки подлежит удалению.

Сварку по всей длине соединяемых деталей 8 обеспечивает продольное перемещение электрической дуги со скоростью υ с помощью движения автомата (сварочного трактора) по специальным рельсам. Существуют также автоматические установки, в которых сварочная головка неподвижна, а сварной шов образуется за счет прямолинейного или вращательного движения свариваемых деталей. Слой флюса 1, насыпаемый перед зоной сварки, расплавляется не полностью, а излишки его всасывающим устройством по трубопроводу 6 подаются снова в бункер 2.

На крупных деталях трудно обеспечить подгонку кромок соединяемых деталей без зазора, и жидкий металл может вытекать между деталями. В этом случае применяют подкладки 11 — медные, медно-флюсовые, флюсовые подушки — или предварительно подваривают корень шва.

При автоматической сварке под слоем флюса по сравнению с ручной производительность труда и качество сварного шва значительно выше, а себестоимость ниже. Ограничением применения автоматической сварки является невозможность сварки потолочных и вертикальных швов, а также швов со значительной кривизной.

Полуавтоматическая или механизированная дуговая сварка под слоем флюса. Отличается от автоматической отсутствием механизма перемещения дуги вдоль сварного шва. В этом случае ручной держатель электрода с небольшим бункером для флюса перемещается вдоль деталей вручную. Сварочная проволока подается стационарным механизмом подачи в зону сварки по гибкому шланговому металлопроводу. Включение подачи проволоки осуществляет сварщик кнопкой на электрододержателе. Полуавтоматическая сварка позволяет сваривать криволинейные швы, которые невозможно получить на сварочных автоматах.

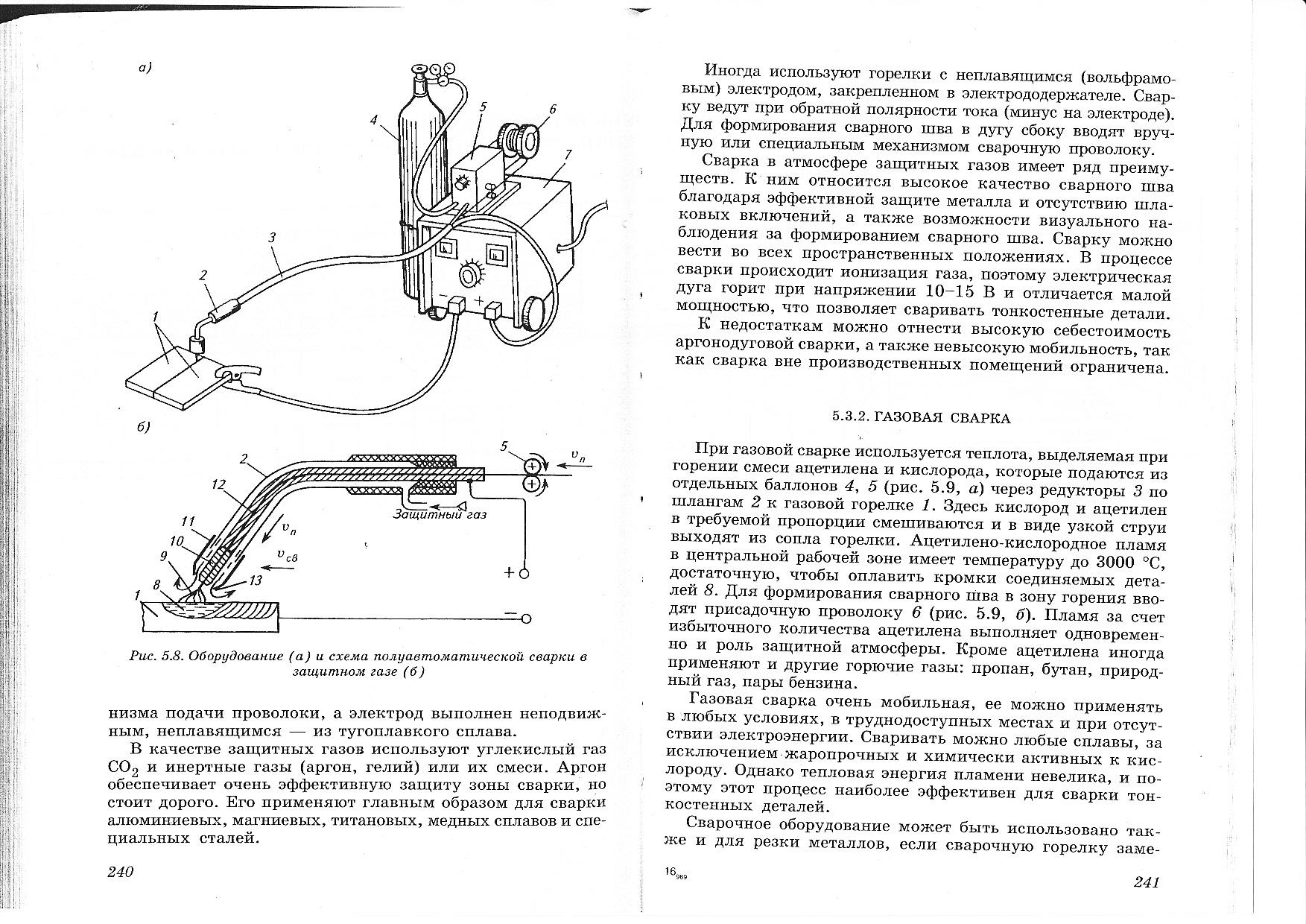

Дуговая сварка в среде защитных газов. Находит все более широкое применение в промышленности. Может быть автоматической, механизированной и ручной, как с плавящимся, так и с неплавящимся электродом.

В качестве примера рассмотрим механизированную дуговую сварку плавящимся электродом на постоянном токе. Сварочный полуавтомат (рис. 8, а) состоит из источника питания 7, механизма подачи проволоки 5, системы подачи защитного газа из баллона 4 к сварочной горелке 2. Электрическая дуга 9 (рис. 8, б) горит между деталями 1 и сварочной проволокой 12. При этом происходит оплавление свариваемых кромок и конца проволоки, за счет чего формируется ванна расплавленного металла 8. Сварочная проволока 12 от катушки 6 подается в зону сварки со скоростью υ по шланговому металлопроводу 3 от механизма подачи 5 через электрододержатель 10 внутри корпуса горелки 2. Механизм подачи расположен стационарно на некотором удалении от места сварки, а включается он посредством кнопки управления на корпусе горелки. Скорость подачи проволоки υп регулируется с пульта управления источника питания 7. Защитный газ поступает из баллона 4 по шланговому проводу 3 к корпусу горелки и, выходя из сопла 11, образует вокруг дуги 9 защитную атмосферу 13. Горелку вдоль свариваемых деталей сварщик перемещает вручную.

Рис. 8. Оборудование (а) и схема полуавтоматической сварки в защитном газе (б)

На сварочных автоматах предусматривают дополнительный механизм перемещения электрической дуги вдоль сварного шва. Аппараты для ручной сварки не имеют механизма подачи проволоки, а электрод выполнен неподвижным, неплавящимся – из тугоплавкого сплава.

В качестве защитных газов используют углекислый газ и инертные газы (аргон, гелий) или их смеси. Аргон обеспечивает очень эффективную защиту зоны сварки, но стоит дорого. Его применяют главным образом для сварки алюминиевых, магниевых, титановых, медных сплавов и специальных сталей.

Иногда используют горелки с неплавящимся (вольфрамовым) электродом, закрепленном в электрододержателе. Сварку ведут при обратной полярности тока (минус на электроде). Для формирования сварного шва в дугу сбоку вводят вручную или специальным механизмом сварочную проволоку.

Сварка в атмосфере защитных газов имеет ряд преимуществ. К ним относится высокое качество сварного шва благодаря эффективной защите металла и отсутствию шлаковых включений, а также возможности визуального наблюдения за формированием сварного шва. Сварку можно вести во всех пространственных положениях. В процессе сварки происходит ионизация газа, поэтому электрическая дуга горит при напряжении 10-15 В и отличается малой мощностью, что позволяет сваривать тонкостенные детали.

К недостаткам можно отнести высокую себестоимость аргонодуговой сварки, а также невысокую мобильность, так как сварка вне производственных помещений ограничена.