Газовая сварка

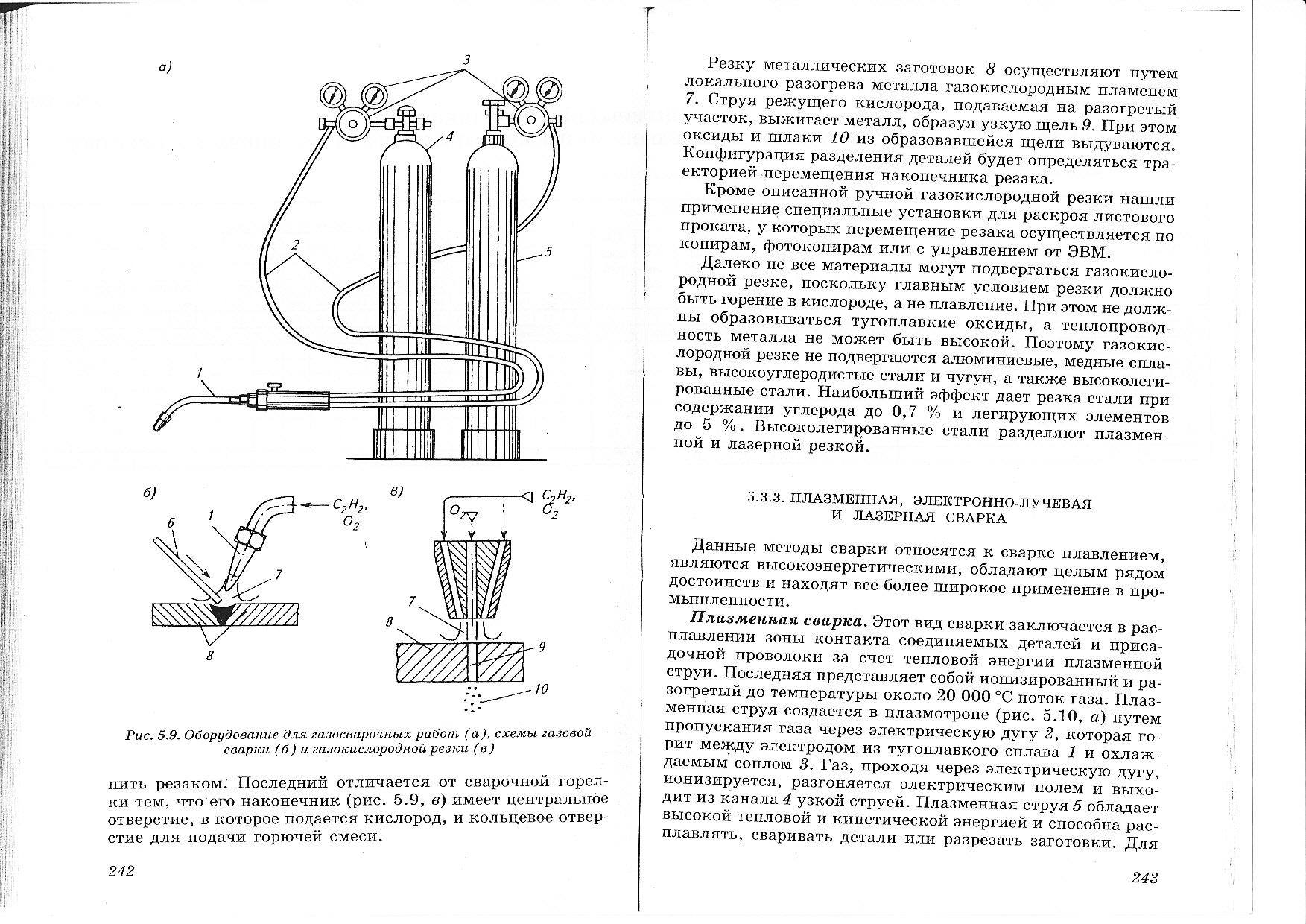

При газовой сварке используется теплота, выделяемая при горении смеси ацетилена и кислорода, которые подаются из отдельных баллонов 4, 5 (рис. 9, а) через редукторы 3 по шлангам 2 к газовой горелке 1. Здесь кислород и ацетилен в требуемой пропорции смешиваются и в виде узкой струи выходят из сопла горелки. Ацетилено-кислородное пламя в центральной рабочей зоне имеет температуру до 3000 °С, достаточную, чтобы оплавить кромки соединяемых деталей 8. Для формирования сварного шва в зону горения вводят присадочную проволоку 6 (рис. 9, б). Пламя за счет избыточного количества ацетилена выполняет одновременно и роль защитной атмосферы. Кроме ацетилена иногда применяют и другие горючие газы: пропан, бутан, природный газ, пары бензина.

Рис. 9. Оборудование для газосварочных работ (а), схемы газовой сварки(б) и газокислородной резки (в)

Газовая сварка очень мобильная, ее можно применять в любых условиях, в труднодоступных местах и при отсутствии электроэнергии. Сваривать можно любые сплавы, за исключением жаропрочных и химически активных к кислороду. Однако тепловая энергия пламени невелика, и поэтому этот процесс наиболее эффективен для сварки тонкостенных деталей.

Сварочное оборудование может быть использовано также и для резки металлов, если сварочную горелку заменить резаком. Последний отличается от сварочной горелки тем, что его наконечник (рис. 9, в) имеет центральное отверстие, в которое подается кислород, и кольцевое отверстие для подачи горючей смеси.

Резку металлических заготовок 8 осуществляют путем локального разогрева металла газокислородным пламенем 7. Струя режущего кислорода, подаваемая на разогретый участок, выжигает металл, образуя узкую щель 9. При этом оксиды и шлаки 10 из образовавшейся щели выдуваются. Конфигурация разделения деталей будет определяться траекторией перемещения наконечника резака.

Кроме описанной ручной газокислородной резки нашли применение специальные установки для раскроя листового проката, у которых перемещение резака осуществляется по копирам, фотокопирам или с управлением от ЭВМ.

Далеко не все материалы могут подвергаться газокислородной резке, поскольку главным условием резки должно быть горение в кислороде, а не плавление. При этом не должны образовываться тугоплавкие оксиды, а теплопроводность металла не может быть высокой. Поэтому газокислородной резке не подвергаются алюминиевые, медные сплавы, высокоуглеродистые стали и чугун, а также высоколегированные стали. Наибольший эффект дает резка стали при содержании углерода до 0,7 % и легирующих элементов до 5 %. Высоколегированные стали разделяют плазменной и лазерной резкой.

Плазменная, электронно-лучевая и лазерная сварка

Данные методы сварки относятся к сварке плавлением, являются высокоэнергетическими, обладают целым рядом достоинств и находят все более широкое применение в промышленности.

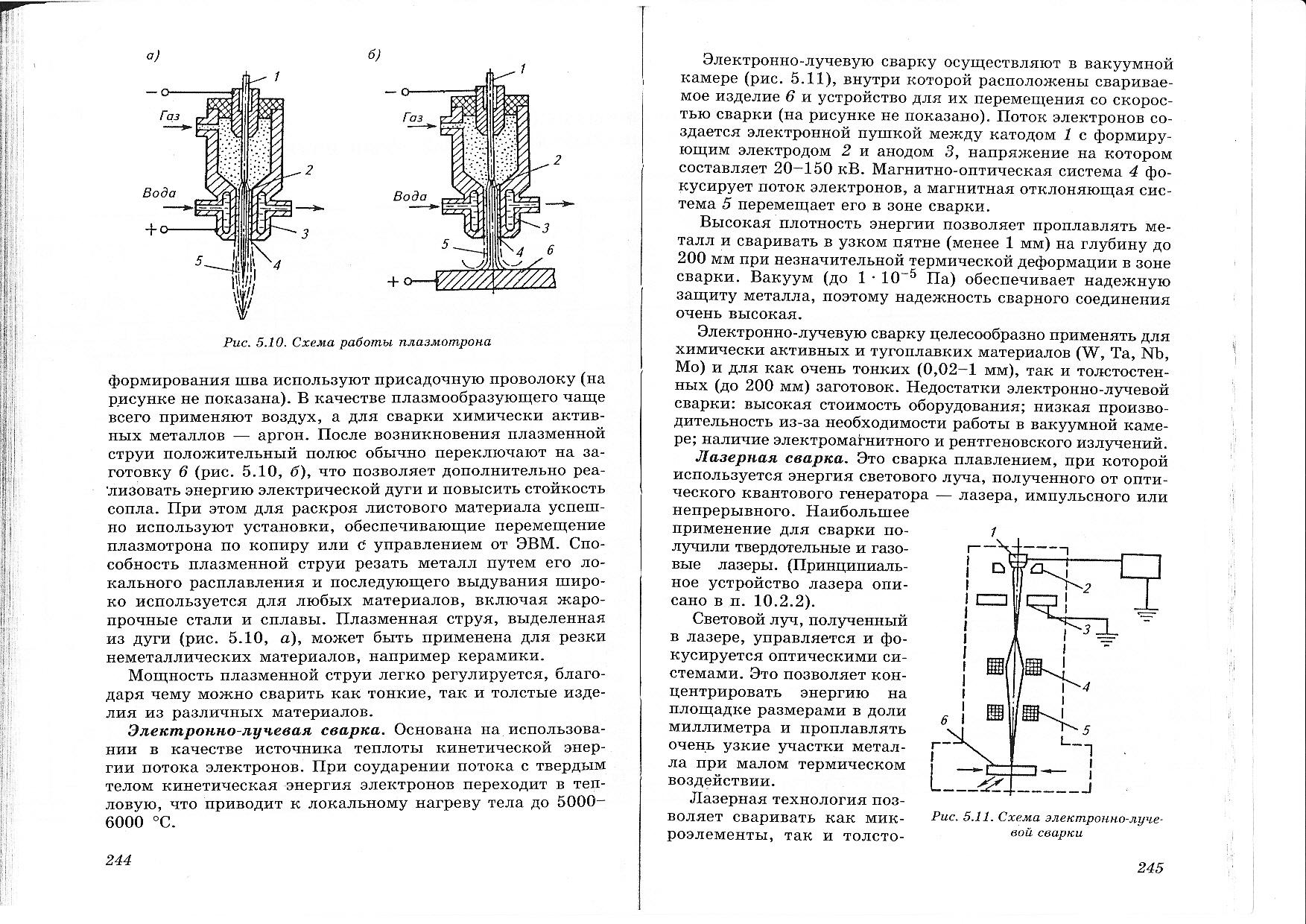

Плазменная сварка. Этот вид сварки заключается в расплавлении зоны контакта соединяемых деталей и присадочной проволоки за счет тепловой энергии плазменной струи. Последняя представляет собой ионизированный и разогретый до температуры около 20000 °С поток газа. Плазменная струя создается в плазмотроне (рис. 10, а) путем пропускания газа через электрическую дугу 2, которая горит между электродом из тугоплавкого сплава 1 и охлаждаемым соплом 3. Газ, проходя через электрическую дугу, ионизируется, разгоняется электрическим полем и выходит из канала 4 узкой струей. Плазменная струя 5 обладает высокой тепловой и кинетической энергией и способна расплавлять, сваривать детали или разрезать заготовки. Для формирования шва используют присадочную проволоку (на рисунке не показана). В качестве плазмообразующего чаще всего применяют воздух, а для сварки химически активных металлов - аргон. После возникновения плазменной струи положительный полюс обычно переключают на заготовку 6 (рис. 10, б), что позволяет дополнительно реализовать энергию электрической дуги и повысить стойкость сопла. При этом для раскроя листового материала успешно используют установки, обеспечивающие перемещение плазмотрона по копиру или с управлением от ЭВМ. Способность плазменной струи резать металл путем его локального расплавления и последующего выдувания широко используется для любых материалов, включая жаропрочные стали и сплавы. Плазменная струя, выделенная из дуги (рис. 10, а), может быть применена для резки неметаллических материалов, например керамики.

Рис. 10. Схема работы плазматрона

Мощность плазменной струи легко регулируется, благодаря чему можно сварить как тонкие, так и толстые изделия из различных материалов.

Электронно-лучевая сварка. Основана на использовании в качестве источника теплоты кинетической энергии потока электронов. При соударении потока с твердым телом кинетическая энергия электронов переходит в тепловую, что приводит к локальному нагреву тела до 5000-6000 °С.

Электронно-лучевую сварку осуществляют в вакуумной камере (рис. 11), внутри которой расположены свариваемое изделие 6 и устройство для их перемещения со скоростью сварки (на рисунке не показано). Поток электронов создается электронной пушкой между катодом 1 с формирующим электродом 2 и анодом 3, напряжение на котором составляет 20-150 кВ. Магнитно-оптическая система 4 фокусирует поток электронов, а магнитная отклоняющая система 5 перемещает его в зоне сварки.

Рис. 11. Схема электронно-лучевой сварки

Высокая плотность энергии позволяет проплавлять металл и сваривать в узком пятне (менее 1 мм) на глубину до 200 мм при незначительной термической деформации в зоне сварки. Вакуум (до 110~-5 Па) обеспечивает надежную защиту металла, поэтому надежность сварного соединения очень высокая.

Электронно-лучевую сварку целесообразно применять для химически активных и тугоплавких материалов (W, Та, Nb, Mo) и для как очень тонких (0,02-1 мм), так и толстостенных (до 200 мм) заготовок. Недостатки электронно-лучевой сварки: высокая стоимость оборудования; низкая производительность из-за необходимости работы в вакуумной камере; наличие электромагнитного и рентгеновского излучений.

Лазерная сварка. Это сварка плавлением, при которой используется энергия светового луча, полученного от оптического квантового генератора — лазера, импульсного или непрерывного. Наибольшее применение для сварки получили твердотельные и газовые лазеры.

Световой луч, полученный в лазере, управляется и фокусируется оптическими системами. Это позволяет концентрировать энергию на площадке размерами в доли миллиметра и проплавлять очень узкие участки металла при малом термическом воздействии.

Лазерная технология позволяет сваривать как микроэлементы, так и толстостенные материалы. Лазерная сварка имеет аналогичные возможности, что и электронно-лучевая, но при этом не нужны вакуумные камеры. Сварка может осуществляться на воздухе, в защитной атмосфере и даже сквозь прозрачные оболочки.

Лазерная сварка эффективно используется в микроэлектронике, радиоэлектронике, приборостроении, машиностроении для соединения как однородных, так и разнородных сплавов. Локальность и кратковременность термического воздействия позволяют получать изделия повышенной точности с малыми сварочными деформациями.