- •1.Суть процесу прокатування

- •2. Основні види прокатування.

- •3. Умови захвату заготовки валками.

- •4.Сортамент прокату.

- •5.Прокатні валки і стани

- •7. Будова прокатного стану.

- •11.Операції і види виробництва зварних труб

- •16. Сортамент пресування.

- •17. Основні методи пресування і їх характеристики/

- •21. Зусилля пресу р визначається за формулою:

- •23. Пресувальний інструмент та обладнання для пресування

- •27. Суть процесу вільного кування.

- •28. Основні операції кування і інструмент, який використовується.

- •30.Висадка її схеми при куванні

- •35.Обладнання для кування.

- •36. Технологічна розробка процесу кування.

- •38. Суть процесу об'ємного штампування і його характеристика.

- •40. Технологічний процес об'ємного штампування.

- •41.Обємне штампування на молотах

- •42.Вихідний матеріал для штампування.

- •43.Штампування в одиорівчаковому і в багаторівчаковому штампі.

- •47. Конструювання поковок.

- •48. Суть процесу листового штампування.

- •56. Особливі способи листового штампування.

- •58. Вихідний матеріал і сортамент волочіння.

- •59. Обладнання і інструменти для волочіння

35.Обладнання для кування.

Машинне кування проводять на кувальних молотах і кувальних гідравлічних пресах.

Пневматичний молот. Найбільш розповсюджена конструкція такого молота дана на Рис. 1.39. В литій станині 10 розміщені два циліндри -компресорний 9 і робочий 5, порожнини яких з'єднуються через золотники 7

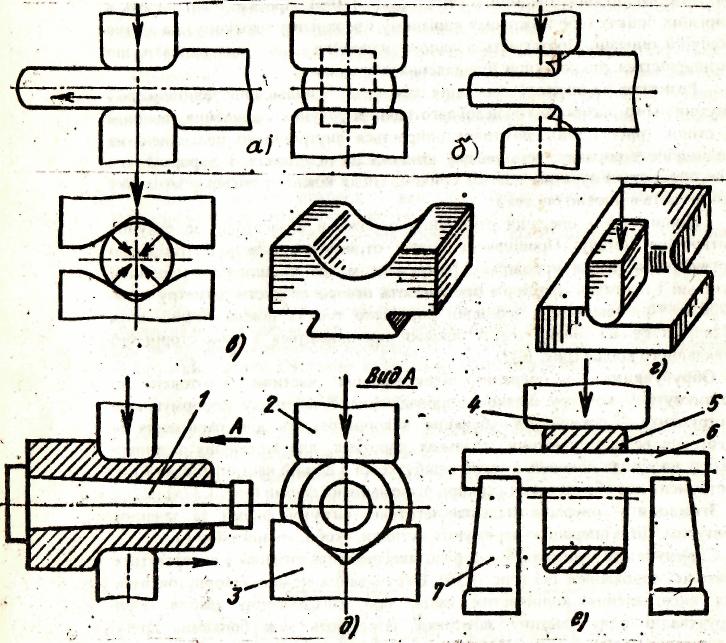

Рисунок 1.36-Схвма протяжки іїїрізновидностей

Поршень 8 компресорного циліндра переміщається шатуном 14 від кривошипа 15, який обертається елекродвигуном 13 через шестерні 11

і редуктор 12. При переміщенні поршня в компресорному циліндрі повітря почергово стискується в верхній і нижній його порожнинах. Повітря стиснуте до 0,2- 0,3 Мн/м, нри натисканні на педаль або важіль, відкривається золотник 7 або 6, поступає через них в робочий циліндр 5. Тут він діє на поршень 4, з'єднаних в одне ціле з масивним штоком, являється одночасно бабою молота, до якої кріплять верхній бойок 3. В результаті падаючі частини 3 і 4 періодично переміщаються вниз - вверх і наносять удари по заготовці, укладеній в нижній бойок 2, який нерухомо закріплений на масивному шаботі 1. В залежності від положення органів управління може наносити одинарні і автоматичні удари регулюючої енергії, працювати на холостому ході (баба вільно лежить на нижньому бойку), здійснювати силовий прижим до нижнього бойка (наприклад, для операції згинання і скручування) і держати бабу на вазі.

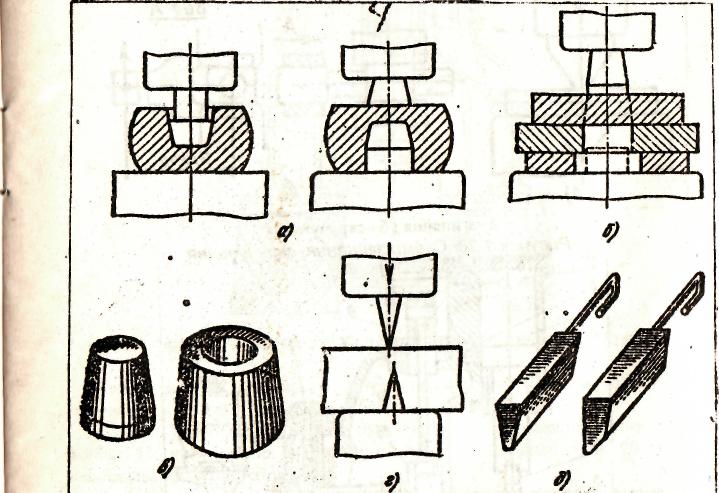

а одностороння ; б одностороння з підкладним кільцем ; в -прошивні ;г і •'. обрубка; д-сокири.

Рисунок 1.37-Схеми прошивки і обрубки

Пневматичні молоти використовують для кування дрібних поковок (приблизно до 20 кг) і виготовляють з масою падаючих частин 50 - 1000 кг.

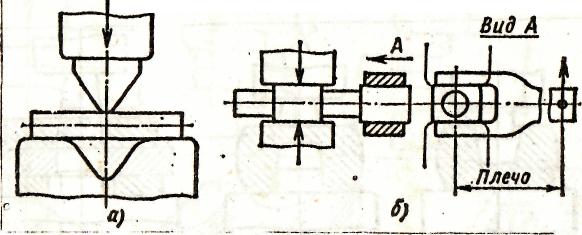

Пароповітряні молоти. Такі молоти приводяться в дію парою або стисненим повітрям тиском 0,7 - 0,9 МН/м. В залежності від конструкції станини пароповітряні кувальні молоти бувають арочні, мостові, одностоякові і двостоякові. На рисунок. 1.40 зображена схема арочного мо лота. На станині 4 м/шота змонтований робочий циліндр І з паророзподілюючим пристроєм 1. При натисканні педалі або ручки управління стиснута пара або повітря по каналу 12 поступає у верхню порожнину циліндра І і тисне на поршень 2, з'єднаний штоком 3 з бабою 5, до якої кріпиться верхній бойок 6. в результаті падаючі частини 2, 3,5 і б переміщаються вниз і наносять удар по заготовці, покладеній на нижній бойок 7, нерухомо закріплений на масивному шабогі 8. При подачі стиснутого повітря по каналу 10 в нижню порожнину циліндра 1 падаючі частини піднімаються у верхнє положення. Переміщення баби 5 проходять в направляючих 9. В кувальних молотах станина 4 і шабот 8 закріплені на фундаменті окремо, для того, щоби маніпулювати з

а -згинання ; б -скручування.

Молоти можуть здійснювати удари повної і неповної сили, притискати поковки між бойками і утримувати бабу на вазі.

Кувальні пароповітряні молоти будують з масою падаючих частий 1000-8000кг. На цих молотах виготовляють поковки середньої маси (20 350кг) переважно прокатних заготовок.

36. Технологічна розробка процесу кування.

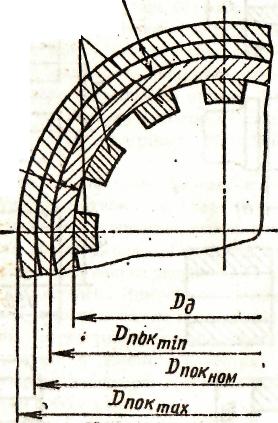

Креслення поковки складають на основі розробленого конструктором креслення готової деталі з врахуванням припусків; допусків і Напусків. Припуск - поверхневий шар металу в поковці, яка підлягає видаленню механічною обробкою для отримання потрібних розмірів і якості поверхні деталі.' Розміри деталі збільшують на Величину припуску в Місцях, які підлягають механічній обробці (рис. 1.42). Величина припуску залежить від розмірів поковки, її конфігурації, типу обладнання, яке використовується для виготовлення поковки, і інших факторів. Чим більші розміри поковки, тим більший'припуск.

Допуск - допустиме відхилення від номінального розміру поковки, проставленого на її креслення, тобто відмінність між найбільшими і

найменшими граничними розмірами поковки. Допуск визначають на ноі поковки.

Конфігурацію поковки іноді спрощують за рахунок напусків - об'єму металу, який додається до поковки зверх припуску для спрощення її форми і як наслідок процесу ковки. Напуски видаляють механічною обробкою. Припуски і напуски визначають в суворій відповідності з ДЕСП'ом.

Заготовку вибирають по її масі: Де піт - маса вихідної заготовки; тім - маса поковки, котру вираховують як добуток об'єму, поковки на густішу металу; маса відходу з прибуткової частини злитка; Шда - маса відходу з донікч частини злитка, ліуг - маса відходу на угар (окалиноутворення) при нагріві; - маса технологічних відходів. Відходи з прибутковою частиною складають 14-30%, а з донною 47%;наугар - в середньому 2-2,5% від маси металу, який нагрівають, при нагріті холодної заготовки і близько 1,5% при кожному підігріві, технологічні відходи (обрубки, вириви і т.п.) залежать від форми поковки і прийнятої послідовності кування. При куванні із прокатної заготовки тор і Шли відсутні. Розміри поперечного перерізу заготовки вибирають з урахуванням необхідної уковки. Достатньою уковкою для злитків рахується 2,5-3,0, а для прокату 1,3-1,5.