- •1. Вопросы билетов

- •1.1 Нормирование точности

- •1.2 Стандартизация и сертификация

- •1.3 Основы метрологии

- •2.1 Материалы по стандартизация и сертификации введение

- •1.1 Понятие и принципы технического регулирования

- •1.2 Технические регламенты как форма технического регулирования

- •1.3 Стандарты как форма технического регулирования

- •1.3.2 Категории стандартов

- •1.3.3 Стандартизация технических условий

- •1.3.4 Виды стандартов

- •1.3.5 Стандартизация систем управления качеством

- •1.3.6 Стандартизация и качество продукции машиностроения

- •1.4 Подтверждение соответствия как форма технического регулирования

- •1.4.1 Общие понятия

- •1.4.2 Добровольная сертификация

- •1.4.3 Обязательное подтверждение соответствия

- •Обязательная сертификация

- •1.4.4 Соглашения о взаимном признании

- •2.4 Комплексные системы общетехнических стандартов

- •2.4.1 Общие сведения

- •2.4.2 Единая система конструкторской документации (ескд)

- •2.4.3 Единая система технологической документации (естд)

- •2.4.4 Единая система технологической подготовки производства (естпп)

- •3.1 Национальная система стандартизации

- •3.2 Деятельность по стандартизации Госстандарта России

- •Национальная система стандартизации

- •3.3 Деятельность по стандартизации органов исполнительной власти

- •3.4 Краткие сведения о международной стандартизации

- •2.2. Материалы по нормированию точности

- •А. И. Берела, а. Г. Федотов стандартизация, сертификация, метрология

- •1.1. Точность геометрических параметров деталей

- •1.2 Обеспечение принципа взаимозаменяемости в машиностроении

- •2.1 Понятия размеров, отклонений и допусков

- •2.1 Понятия посадки и видов посадок

- •3.1 Понятия системы допусков и посадок

- •3.2 Признаки, характеризующие есдп

- •3.3 Обозначение предельных отклонений, полей допусков и посадок в технической документации

- •3.4 Понятие общих допусков, форма записи требований по общим допускам в технической документации

- •3.5 Рекомендации по выбору посадок и применению систем отверстия и вала

- •3.6 Калибры контроля точности размеров гладких элементов деталей

- •4.1 Общие понятия о точности формы поверхностей

- •4.2 Нормирование точности формы плоских поверхностей

- •4.2.1 Нормирование отклонений от прямолинейности в плоскости

- •4.2.2 Нормирование отклонений от плоскостности

- •4.3 Нормирование точности формы цилиндрических поверхностей

- •4.3.1 Нормирование отклонений от цилиндричности

- •4.3.2 Нормирование отклонений профиля продольного сечения

- •4.3.3 Нормирование отклонений от круглости

- •4.3.4 Нормирование отклонения от прямолинейности оси в пространстве

- •4.4 Общие понятия о точности расположения поверхностей элементов детали

- •4.5 Нормирование отклонений от параллельности, перпендикулярности и отклонения наклона элементов детали

- •4.5.1 Нормирование отклонений от параллельности элементов детали

- •4.5.2 Нормирование отклонений от перпендикулярности элементов детали

- •4.5.3 Нормирование отклонений наклона элементов детали

- •4.5.4 Нормирование отклонений от соосности элементов детали

- •4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

- •4.7 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

- •6 Нормирование точности угловых размеров и конических соединений

- •6.1 Система единиц угловых размеров

- •6.2 Допуски угловых размеров

- •6.3 Нормирование точности конических поверхностей

- •6.4 Система допусков и посадок для конических соединений

- •И внутреннего (в) конусов

- •7 Нормирование точности размеров и посадки подшипников качения

- •7.1 Общие положения

- •7.2 Выбор посадок подшипников качения

- •7.3 Технические требования к посадочным поверхностям деталей, сопрягаемым с подшипником

- •Решение

- •7.4 Условные обозначения подшипников

- •8 Обеспечение точности размерных цепей Расчет допусков размеров, входящих в размерные цепи

- •1 Основные термины и определения, классификация размерных цепей

- •2 Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость (расчет на максимум-минимум)

- •3 Обеспечение точности размерных цепей при неполной взаимозаменяемости

- •4 Расчет плоских и пространственных размерных цепей

- •9 Нормирование точности типовых элементов деталей и соединений деталей

- •9.1 Система нормирования точности метрической резьбы

- •4.6.2 Допуски и посадки крепежных метрических резьб

- •9.2 Нормирование точности цилиндрических зубчатых колес и передач

- •4.7.1 Принципы нормирования точности зубчатых колес и передач

- •4.7.2 Ряды точности (допуски) для зубчатых колес и передач по параметрам зацепления

- •4.7.3 Ряды точности по параметрам бокового зазора

- •4.7.4 Условные обозначения требований к точности зубчатых колес и передач

- •4.7.5 Нормируемые параметры (показатели), характеризующие кинематическую точность зубчатых колес и передач

- •4.7.6 Нормируемые параметры (показатели), характеризующие плавность работы

- •4.7.7 Нормируемые параметры (показатели), характеризующие полноту контакта зубьев

- •4.7.8 Нормируемые параметры (показатели), характеризующие боковой зазор

- •9.3 Нормирование точности шпоночных соединений

- •9.4 Нормирование точности шлицевых соединений

- •5 Основы метрологии

- •5.1 Законодательное и нормативное регулирование в области метрологии

- •5.2 Общие сведения по метрологии

- •5.3 Основные термины и определения

- •5.5 Средства измерений

- •5.5.1 Общие понятия

- •5.5.3 Выбор средств измерения и контроля

- •5.6 Методы и погрешности измерения

- •5.6.1 Методы измерения

- •5.6.2 Погрешности измерений

- •5.7 Универсальные средства технических измерений

- •5.7.1 Механические измерительные приборы и инструменты

- •5.9 Автоматизация процессов измерения

- •5.9.1 Средства механизации и автоматизации контроля

- •5.9.2 Устройства активного контроля и самонастраивающиеся контрольные системы

- •5.10 Международные организации по метрологии

- •5.10.1 Международная организация мер и весов

- •5.10.2 Международная организация законодательной метрологии

- •5.10.3 Основные международные нормативные документы по метрологии

3 Обеспечение точности размерных цепей при неполной взаимозаменяемости

Расчет размерных цепей по методу полной взаимозаменяемости во многих случаях экономически не выгоден в производстве. Этот метод предполагает сочетание в процессе обработки или сборки сочетание наибольших увеличивающих и наименьших уменьшающих размеров или обратное их сочетание. Такие случаи сочетания размеров наихудшие в смысле получения точности замыкающего звена, но они маловероятны, так как отклонения размеров группируются около середины поля допуска. Его применение оправдано при малом числе звеньев размерной цепи и относительно невысоких требованиях к точности (IТ9 и грубее). Поэтому нашли применение методы обеспечения точности размерных цепей при неполной взаимозаменяемости, когда требуемая точность замыкающего звена размерной цепи достигается:

- вероятностным методом расчета;

- методом групповой взаимозаменяемости (селективная сборка);

- технологическим методом пригонки и совместной обработки;

- конструкторским методом регулирования.

1. Вероятностный метод расчета позволяет решать те же задачи и в той же последовательности, что и расчет по методу максимума-минимума, но при этом учитывается малая вероятность неблагоприятных сочетаний размеров элементов (звеньев) размерной цепи, т. е. размеров с односторонними предельными отклонениями.

При вероятностном методе расчета размерных цепей используются данные об объективных законах распределения размеров при механической обработке деталей и вероятности различных сочетаний отклонений составляющих звеньев в процессе обработки и сборки.

Использование данного метода расчета позволяет расширить допуски на изготовление составляющих звеньев при небольшом риске нарушения заданного допуска замыкающего звена.

Сложность применения вероятностного метода расчета размерных цепей заключается в невысокой достоверности сведений о законах распределения размеров звеньев размерной цепи и параметров этих законов, которые не остаются постоянными для технологических процессов по многочисленным причинам, например, по причине износа оборудования.

2. Метод групповой взаимозаменяемости (селективная сборка) чаще применяется для получения посадок с малыми допусками при изготовлении сопрягаемых деталей с относительно большими допусками и сортировке их по сопрягаемому размеру на равное число групп с относительно узкими групповыми допусками и сборке их по одноименным группам. Например, в подшипниковой промышленности таких групп может быть более десяти.

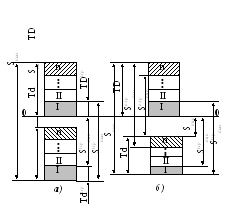

При селективной сборке наибольшие зазоры (натяги) уменьшаются, а наименьшие – увеличиваются, приближаясь с увеличением групп сортировки к среднему значению зазора (натяга) для данной посадки (рисунок 3), что делает соединения более стабильными и долговечными.

Метод групповой взаимозаменяемости применяют, когда требуемая средняя точность размеров цепи очень высокая и экономически неприемлемая.

Д

Рисунок

3 – Схемы сортировки деталей на группы ля

установления числа групп п сортировки

деталей необходимо знать требуемые

предельные значения групповых зазоров

или натягов, которые находят из условия

обеспечения наибольшей долговечности

соединения, либо допускаемое значение

группового допуска ТDгр или Tdгр,

определяемое экономической точностью

сборки и сортировки деталей, а также

возможной погрешностью их формы.

Отклонения формы не должны превышать

группового допуска, иначе одна и та же

деталь может попасть в разные (ближайшие)

группы в зависимости от того, в каком

сечении она измерена при сортировке.

ля

установления числа групп п сортировки

деталей необходимо знать требуемые

предельные значения групповых зазоров

или натягов, которые находят из условия

обеспечения наибольшей долговечности

соединения, либо допускаемое значение

группового допуска ТDгр или Tdгр,

определяемое экономической точностью

сборки и сортировки деталей, а также

возможной погрешностью их формы.

Отклонения формы не должны превышать

группового допуска, иначе одна и та же

деталь может попасть в разные (ближайшие)

группы в зависимости от того, в каком

сечении она измерена при сортировке.

При селективной сборке изделий с посадкой, в которой ТD = Td, групповой зазор или натяг остаются постоянными при переходе от одной группы к другой (см. рисунок 3, а).

При ТD Td групповой зазор (или натяг) при переходе от одной группы к другой не остается постоянным (см. рисунок 3, б), следовательно, однородность соединений не обеспечивается, поэтому селективную сборку целесообразно применять только при ТD =Td.

При селективной сборке необходимо, чтобы кривые распределения размеров валов и отверстий имели одинаковый закон распределения и одинаковое расположение центра группирования. Например, при различном расположении центра группирования, т. е в зонах разных размерных групп на сборку будет поступать разное количество валов и отверстий одной размерной группы и создадутся условия незавершенного производства, когда станет невозможно использовать все изготовленные детали.

Селективную сборку применяют не только в сопряжениях гладких деталей цилиндрической формы (подшипники качении, плунжерные пары двигателей внутреннего сгорания), но и в более сложных по форме деталях (например, резьбовых).

Селективная сборка имеет определенные недостатки:

- усложняется контроль (требуются больший штат контролеров, более точные измерительные средства, контрольно-сортировочные автоматы);

- повышается трудоемкость процесса сборки (в результате создания сортировочных групп);

- требуются дополнительные площади и тара для размещения групп деталей;

- ужесточаются требования к точности формы сопрягаемых поверхностей в пределах значений размеров группы;

- возможно увеличение незавершенного производства вследствие разного числа деталей в парных группах.

Селективная сборка решает, прежде всего, экономическую задачу в условиях крупносерийного и массового производства.

Метод регулирования обеспечивает решение размерной цепи, при котором требуемая точность исходного (замыкающего) звена достигается преднамеренным изменением без удаления материала (регулированием) одного из заранее выбранных составляющих размеров, называемого компенсирующим (на схеме размерной цепи компенсирующее звено заключают в прямоугольник). Роль компенсатора обычно выполняет специальное звено в виде прокладки, регулируемого упора, клина и т. д. или резьбовая пара.

Компенсационные звенья (чаще всего прокладки требуемых размеров) изготавливают заранее, их подбирают после сборки остальных звеньев для получения заданного размера замыкающего звена. При этом по всем остальным размерам цепи детали обрабатывают по расширенным допускам, экономически приемлемым для данных производственных условий.

Область применения данного метода определенными конструкциями механизмов. Метод весьма эффективен в условиях серийного производства.

Недостаток метода – в необходимости дополнительных работ по проектированию, изготовлению, установке, подбору или регулировке компенсационного звена. Для компенсационных звеньев в виде резьбовых пар и клиньев существует трудность в фиксации размера после регулировки, возможно смещение фиксируемых элементов после закрепления. Без применения фиксации регулировка может быть нарушена в процессе эксплуатации.

Номинальный размер

компенсирующего звена АК. в

соответствии с выражением (2.10)

![]() .

.

Значение АК берут со знаком плюс, если размер является увеличивающим, и минус – для уменьшающих размеров.

Допуск замыкающего

звена

![]() ,

,

где ТА – заданный допуск исходного размера, определяемый исходя из эксплуатационных требований; ТАi – принятые расширенные технологически выполнимые допуски составляющих размеров; VK – наибольшее возможное расчетное отклонение, выходящее за пределы поля допуска исходного звена, подлежащее компенсации.

Замыкающий размер изменяют (регулируют) с помощью компенсаторов, которые могут быть неподвижными и подвижными. Неподвижные компенсаторы чаще всего выполняют в виде промежуточных колец, набора прокладок и других подобных сменных деталей.

Толщина s каждой сменной прокладки должна быть меньше допуска исходного размера ТА и определяется по выражению

s = (VK/N) TA,

где N – количество прокладок. Необходимо, чтобы N (VK/TA).

Для условий, когда допуском на изготовление компенсатора ТК можно пренебречь, обычно принимают

N = (VK/TA) + 1. (2.21)

Если этого сделать нельзя, то формула (2.21) принимает вид

N = [VK/(TA–ТК)] + 1.

Округляя значение s до ближайшего меньшего нормального размера, получают окончательное число сменных прокладок

N = (VK/s).

Метод пригонки и совместной обработки применяется при единичном и мелкосерийном производстве крупных машин и механизмов. Например, в станкостроении установка узлов на станину станка сопровождается дополнительной обработкой (обычно шабрением) поверхности и проверкой степени прилегания сопрягаемых поверхностей по «краске». Пример совместной обработки – притирка с использованием абразивной пасты плунжерных пар с обеспечение зазора 0,4 …2,0 мкм. В чертежах деталей размеры элементов, подвергающихся пригонке или совместной обработке с элементом другой детали заключают в квадратные скобки и выполняют соответствующую запись в технических требованиях.

При этом методе предписанная точность исходного размера достигается дополнительной обработкой при сборке детали по одному из заранее намеченных составляющих размеров цепи. Здесь детали по всем размерам, входящим в цепь, изготовляют с допусками, экономически приемлемыми для данных условий производства. Чтобы осуществлять пригонку по предварительно выбранному размеру, необходимо по этому размеру оставлять припуск, достаточный для компенсации исходного размера. Этот припуск должен быть наименьшим для сокращения объема пригоночных работ.

Применение данного метода дает возможность обеспечить высокую точность сопряжения поверхностей, недостижимую при их независимой механической обработке.

Недостаток метода – выполнение ручных операций по пригонке высококвалифицированными слесарями-сборщиками, отсутствие взаимозаменяемости, что вызывает трудности замены изношенных деталей и узлов.