- •1. Вопросы билетов

- •1.1 Нормирование точности

- •1.2 Стандартизация и сертификация

- •1.3 Основы метрологии

- •2.1 Материалы по стандартизация и сертификации введение

- •1.1 Понятие и принципы технического регулирования

- •1.2 Технические регламенты как форма технического регулирования

- •1.3 Стандарты как форма технического регулирования

- •1.3.2 Категории стандартов

- •1.3.3 Стандартизация технических условий

- •1.3.4 Виды стандартов

- •1.3.5 Стандартизация систем управления качеством

- •1.3.6 Стандартизация и качество продукции машиностроения

- •1.4 Подтверждение соответствия как форма технического регулирования

- •1.4.1 Общие понятия

- •1.4.2 Добровольная сертификация

- •1.4.3 Обязательное подтверждение соответствия

- •Обязательная сертификация

- •1.4.4 Соглашения о взаимном признании

- •2.4 Комплексные системы общетехнических стандартов

- •2.4.1 Общие сведения

- •2.4.2 Единая система конструкторской документации (ескд)

- •2.4.3 Единая система технологической документации (естд)

- •2.4.4 Единая система технологической подготовки производства (естпп)

- •3.1 Национальная система стандартизации

- •3.2 Деятельность по стандартизации Госстандарта России

- •Национальная система стандартизации

- •3.3 Деятельность по стандартизации органов исполнительной власти

- •3.4 Краткие сведения о международной стандартизации

- •2.2. Материалы по нормированию точности

- •А. И. Берела, а. Г. Федотов стандартизация, сертификация, метрология

- •1.1. Точность геометрических параметров деталей

- •1.2 Обеспечение принципа взаимозаменяемости в машиностроении

- •2.1 Понятия размеров, отклонений и допусков

- •2.1 Понятия посадки и видов посадок

- •3.1 Понятия системы допусков и посадок

- •3.2 Признаки, характеризующие есдп

- •3.3 Обозначение предельных отклонений, полей допусков и посадок в технической документации

- •3.4 Понятие общих допусков, форма записи требований по общим допускам в технической документации

- •3.5 Рекомендации по выбору посадок и применению систем отверстия и вала

- •3.6 Калибры контроля точности размеров гладких элементов деталей

- •4.1 Общие понятия о точности формы поверхностей

- •4.2 Нормирование точности формы плоских поверхностей

- •4.2.1 Нормирование отклонений от прямолинейности в плоскости

- •4.2.2 Нормирование отклонений от плоскостности

- •4.3 Нормирование точности формы цилиндрических поверхностей

- •4.3.1 Нормирование отклонений от цилиндричности

- •4.3.2 Нормирование отклонений профиля продольного сечения

- •4.3.3 Нормирование отклонений от круглости

- •4.3.4 Нормирование отклонения от прямолинейности оси в пространстве

- •4.4 Общие понятия о точности расположения поверхностей элементов детали

- •4.5 Нормирование отклонений от параллельности, перпендикулярности и отклонения наклона элементов детали

- •4.5.1 Нормирование отклонений от параллельности элементов детали

- •4.5.2 Нормирование отклонений от перпендикулярности элементов детали

- •4.5.3 Нормирование отклонений наклона элементов детали

- •4.5.4 Нормирование отклонений от соосности элементов детали

- •4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

- •4.7 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

- •6 Нормирование точности угловых размеров и конических соединений

- •6.1 Система единиц угловых размеров

- •6.2 Допуски угловых размеров

- •6.3 Нормирование точности конических поверхностей

- •6.4 Система допусков и посадок для конических соединений

- •И внутреннего (в) конусов

- •7 Нормирование точности размеров и посадки подшипников качения

- •7.1 Общие положения

- •7.2 Выбор посадок подшипников качения

- •7.3 Технические требования к посадочным поверхностям деталей, сопрягаемым с подшипником

- •Решение

- •7.4 Условные обозначения подшипников

- •8 Обеспечение точности размерных цепей Расчет допусков размеров, входящих в размерные цепи

- •1 Основные термины и определения, классификация размерных цепей

- •2 Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость (расчет на максимум-минимум)

- •3 Обеспечение точности размерных цепей при неполной взаимозаменяемости

- •4 Расчет плоских и пространственных размерных цепей

- •9 Нормирование точности типовых элементов деталей и соединений деталей

- •9.1 Система нормирования точности метрической резьбы

- •4.6.2 Допуски и посадки крепежных метрических резьб

- •9.2 Нормирование точности цилиндрических зубчатых колес и передач

- •4.7.1 Принципы нормирования точности зубчатых колес и передач

- •4.7.2 Ряды точности (допуски) для зубчатых колес и передач по параметрам зацепления

- •4.7.3 Ряды точности по параметрам бокового зазора

- •4.7.4 Условные обозначения требований к точности зубчатых колес и передач

- •4.7.5 Нормируемые параметры (показатели), характеризующие кинематическую точность зубчатых колес и передач

- •4.7.6 Нормируемые параметры (показатели), характеризующие плавность работы

- •4.7.7 Нормируемые параметры (показатели), характеризующие полноту контакта зубьев

- •4.7.8 Нормируемые параметры (показатели), характеризующие боковой зазор

- •9.3 Нормирование точности шпоночных соединений

- •9.4 Нормирование точности шлицевых соединений

- •5 Основы метрологии

- •5.1 Законодательное и нормативное регулирование в области метрологии

- •5.2 Общие сведения по метрологии

- •5.3 Основные термины и определения

- •5.5 Средства измерений

- •5.5.1 Общие понятия

- •5.5.3 Выбор средств измерения и контроля

- •5.6 Методы и погрешности измерения

- •5.6.1 Методы измерения

- •5.6.2 Погрешности измерений

- •5.7 Универсальные средства технических измерений

- •5.7.1 Механические измерительные приборы и инструменты

- •5.9 Автоматизация процессов измерения

- •5.9.1 Средства механизации и автоматизации контроля

- •5.9.2 Устройства активного контроля и самонастраивающиеся контрольные системы

- •5.10 Международные организации по метрологии

- •5.10.1 Международная организация мер и весов

- •5.10.2 Международная организация законодательной метрологии

- •5.10.3 Основные международные нормативные документы по метрологии

6.3 Нормирование точности конических поверхностей

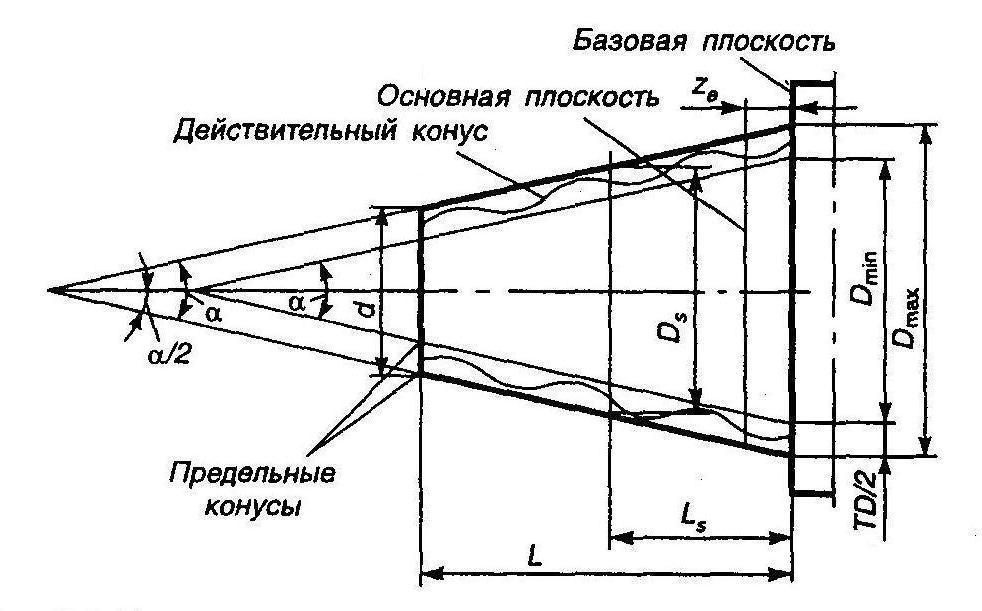

Конические поверхности характеризуются четырьмя основными параметрами (рисунок 6.3):

- диаметром большого основания D;

- диаметром малого основания d;

- длиной конуса L;

- углом конуса α.

Три из них независимые, а любой четвертый можно вычислить. Угол конуса α расположен между образующими конуса в сечении конуса плоскостью, проходящей через его ось. Часто вместо угла конуса указывается угол наклона α/2 между образующей и осью конуса.

Для стандартизированных конических соединений размеры конуса указываются чаще всего через понятие «конусность». Конусность С – отношение разности диаметров большого и малого основания к длине конуса, т. е С = (D – d)/L = 2tg(α/2). В свою очередь уклон i = C/2 = tg /2.

Конусность может быть задана и как отношение разности диаметров любых поперечных сечений конуса к расстоянию между этими сечениями. Регламентируются ряды нормальных конусностей общего назначения (ГОСТ 8593–81).

Рисунок 6.3 – Геометрические параметры конического элемента детали

Допускается применение конусностей специального назначения, к ним относятся, например, конусы режущих инструментов:

- инструментальные конусы Морзе 0; 1; 2; 3; 4; 5; 6;

- конусы инструментов при размерах меньше Морзе 1 с конусностью 1:24;

- метрические конусы 4; 6; 80; 100; 120; 160; 200;

- инструментальные укороченные В7; В10; В12; В16; В18; В22; В24; В32; В45;

- конусы шпинделей и оправок фрезерных станков (конусность 7:24).

Удобство применения понятия «конусность» заключается в характеристике конуса отношением целых чисел и удобстве измерения конусности. Например, для метрических конусов угол конуса составляет 2º51´51,1´´, а конусность выражается как 1:20, т. е. два сечения с разностью диаметров 1 мм отстоят друг от друга на 20 мм.

Широко применяемые в машиностроении конусы Морзе имеют наибольшие диаметры от ≈ 9 мм (Морзе 0) до 60 мм (Морзе 6), углы конусов неодинаковы, но близки к значению 3º.

Допуск угла конуса может быть выражен в угловых единицах АТ или линейных единицах АТD – допуском на разность диаметров конуса в двух сечениях на расстоянии L между ними.

Допуск конусов чаще задается в зависимости от длины образующей L1. Когда угол конуса небольшой (конусность не более 1:3) допуск задается в зависимости от длины конуса L. Разность между длиной конуса и образующей в этом случае не превышает 2%.

Для конусов с конусностью более 1 : 3 величина допуска АТD и допуска АТh связаны зависимостью АТD = АТh cos /2, где – номинальный угол конуса.

6.4 Система допусков и посадок для конических соединений

Конусы – наиболее распространенные угловые детали в машиностроении, используются усеченные конусы, которые пересечены плоскостью, параллельной основанию.

Коническое соединение по сравнению с цилиндрическим имеет определенные преимущества: можно регулировать величину зазора или натяга относительным смещением деталей вдоль оси; при неподвижном соединении с натягом возможна частая разборка и сборка сборочных единиц (узлов); конические соединения обеспечивают хорошее центрирование деталей и герметичность. Характерный пример наиболее частого применения конусов – установка режущего инструмента в шпинделе металлорежущего станка.

Коническая посадка – характер конического соединения, определяемый зазорами или натягами в коническом соединении, получающимися после фиксации взаимного осевого положения сопрягаемых конусов. Фактор взаимного осевого положения сопрягаемых конусов обуславливает введение дополнительных понятий о коническом соединении (рисунок 6.3).

Основная плоскость – плоскость поперечного сечения конуса, в которой задают номинальный диаметр конуса (D или d).

Базовая плоскость – плоскость, служащая для определения положения основной плоскости (или данного конуса относительно сопрягаемого с ним конуса).

Базорасстояние конуса Ze, Zi – осевое расстояние между основной и базовой плоскостями соответственно для наружного и внутреннего конусов. Если данные плоскости совпадают, то базорасстояние равно нулю.

Базорасстояние Zp – осевое расстояние между базовыми плоскостями сопрягаемых конусов.

Диаметры в заданном (Ds) и произвольно расположенном (dx) сечении конуса (по диаметру Ds обычно задается допуск конуса).

Длина соединения Lp, осевые расстояния до заданного сечения (Ls – от большего основания и Lx – от произвольно расположенного).

Параметры реакльных (действительных) конусов обозначаются так же, но с добавлением индекса «а».

По способу фиксации осевого расположения сопрягаемых конусов посадки подразделяют:

1) путем совмещения конструктивных элементов конусов (базовых плоскостей) (рисунок 6.4, а); при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом;

2) по заданному осевому расстоянию Zpf между базовыми плоскостями (рисунок 6.4, б); при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом;

3) по заданному осевому смещению Eа конусов от их начального положения (рисунок 6.4, в); при этом способе фиксации обеспечивается получение посадок с зазором и с натягом;

4) по заданному усилию запрессовки FS, прилагаемому в начальном положении сопрягаемых конусов (рисунок 6.4, г); при этом способе фиксации возможно получение посадок с натягом.

а) б) в) г)

Рисунок 6.4 – Способы фиксации осевого расположения сопрягаемых конусов:

1 – базовые плоскости; 2 – начальное положение; 3 – конечное положение

Допуски конусов деталей нормируют двумя способами:

1) совместным нормированием всех видов допусков допуском диаметра ТD, одинаковым в любом поперечном сечении конуса; этот допуск ограничивает не только отклонение диаметра, но и отклонения угла и формы конуса, если эти отклонения не ограничены меньшими допусками;

2) раздельным нормированием каждого вида допусков: ТDS – допуск в заданном сечении конуса – по ГОСТу 25307–82; АТ (в угловых АТ или линейных АТD единицах) – по ГОСТу 8908–81; ТFR и ТFL – соответственно допуски формы поперечного (круглости) и продольного (прямолинейности образующих) сечений конуса по ГОСТ 24642–81 и 24643–81.

Значения допусков ТD и ТDS назначают по квалитетам ЕСДП (ГОСТ 25346-89).

В посадках с фиксацией путем совмещения конструктивных элементов и по заданному осевому расстоянию между базовыми плоскостями (см. рисунок 6.4, а и б) допуски конусов предпочтительно нормировать 1-м способом, поскольку в этих посадках величины зазоров или натягов зависят от предельных отклонений диаметров сопрягаемых конусов. В посадках с фиксацией по заданному осевому смещению или по заданному усилию запрессовки (см. рисунок 6.4, в и г) допуски конусов предпочтительно нормировать 2-м способом, т.к. в этих посадках величины зазоров или натягов определяются условиями сборки. На неравномерность зазоров или натягов и на длину контакта оказывают влияние только допуски угла и формы конуса, допуски диаметра влияют на базорасстояние Zps соединения.

На рисунке 6.5 представлены эскизы конического соединения, а также наружного и внутреннего конусов с допусками, проставленными по ЕСКД (ГОСТ 2.320–82).

17+7,6

170 N11 k11

55 O 0,04

1:20

1:20

1:20

Осевое

смещение 2...4 140 17 ATD10(+0,125) 150 ATD10(-0,125)