- •1. Вопросы билетов

- •1.1 Нормирование точности

- •1.2 Стандартизация и сертификация

- •1.3 Основы метрологии

- •2.1 Материалы по стандартизация и сертификации введение

- •1.1 Понятие и принципы технического регулирования

- •1.2 Технические регламенты как форма технического регулирования

- •1.3 Стандарты как форма технического регулирования

- •1.3.2 Категории стандартов

- •1.3.3 Стандартизация технических условий

- •1.3.4 Виды стандартов

- •1.3.5 Стандартизация систем управления качеством

- •1.3.6 Стандартизация и качество продукции машиностроения

- •1.4 Подтверждение соответствия как форма технического регулирования

- •1.4.1 Общие понятия

- •1.4.2 Добровольная сертификация

- •1.4.3 Обязательное подтверждение соответствия

- •Обязательная сертификация

- •1.4.4 Соглашения о взаимном признании

- •2.4 Комплексные системы общетехнических стандартов

- •2.4.1 Общие сведения

- •2.4.2 Единая система конструкторской документации (ескд)

- •2.4.3 Единая система технологической документации (естд)

- •2.4.4 Единая система технологической подготовки производства (естпп)

- •3.1 Национальная система стандартизации

- •3.2 Деятельность по стандартизации Госстандарта России

- •Национальная система стандартизации

- •3.3 Деятельность по стандартизации органов исполнительной власти

- •3.4 Краткие сведения о международной стандартизации

- •2.2. Материалы по нормированию точности

- •А. И. Берела, а. Г. Федотов стандартизация, сертификация, метрология

- •1.1. Точность геометрических параметров деталей

- •1.2 Обеспечение принципа взаимозаменяемости в машиностроении

- •2.1 Понятия размеров, отклонений и допусков

- •2.1 Понятия посадки и видов посадок

- •3.1 Понятия системы допусков и посадок

- •3.2 Признаки, характеризующие есдп

- •3.3 Обозначение предельных отклонений, полей допусков и посадок в технической документации

- •3.4 Понятие общих допусков, форма записи требований по общим допускам в технической документации

- •3.5 Рекомендации по выбору посадок и применению систем отверстия и вала

- •3.6 Калибры контроля точности размеров гладких элементов деталей

- •4.1 Общие понятия о точности формы поверхностей

- •4.2 Нормирование точности формы плоских поверхностей

- •4.2.1 Нормирование отклонений от прямолинейности в плоскости

- •4.2.2 Нормирование отклонений от плоскостности

- •4.3 Нормирование точности формы цилиндрических поверхностей

- •4.3.1 Нормирование отклонений от цилиндричности

- •4.3.2 Нормирование отклонений профиля продольного сечения

- •4.3.3 Нормирование отклонений от круглости

- •4.3.4 Нормирование отклонения от прямолинейности оси в пространстве

- •4.4 Общие понятия о точности расположения поверхностей элементов детали

- •4.5 Нормирование отклонений от параллельности, перпендикулярности и отклонения наклона элементов детали

- •4.5.1 Нормирование отклонений от параллельности элементов детали

- •4.5.2 Нормирование отклонений от перпендикулярности элементов детали

- •4.5.3 Нормирование отклонений наклона элементов детали

- •4.5.4 Нормирование отклонений от соосности элементов детали

- •4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

- •4.7 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

- •6 Нормирование точности угловых размеров и конических соединений

- •6.1 Система единиц угловых размеров

- •6.2 Допуски угловых размеров

- •6.3 Нормирование точности конических поверхностей

- •6.4 Система допусков и посадок для конических соединений

- •И внутреннего (в) конусов

- •7 Нормирование точности размеров и посадки подшипников качения

- •7.1 Общие положения

- •7.2 Выбор посадок подшипников качения

- •7.3 Технические требования к посадочным поверхностям деталей, сопрягаемым с подшипником

- •Решение

- •7.4 Условные обозначения подшипников

- •8 Обеспечение точности размерных цепей Расчет допусков размеров, входящих в размерные цепи

- •1 Основные термины и определения, классификация размерных цепей

- •2 Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость (расчет на максимум-минимум)

- •3 Обеспечение точности размерных цепей при неполной взаимозаменяемости

- •4 Расчет плоских и пространственных размерных цепей

- •9 Нормирование точности типовых элементов деталей и соединений деталей

- •9.1 Система нормирования точности метрической резьбы

- •4.6.2 Допуски и посадки крепежных метрических резьб

- •9.2 Нормирование точности цилиндрических зубчатых колес и передач

- •4.7.1 Принципы нормирования точности зубчатых колес и передач

- •4.7.2 Ряды точности (допуски) для зубчатых колес и передач по параметрам зацепления

- •4.7.3 Ряды точности по параметрам бокового зазора

- •4.7.4 Условные обозначения требований к точности зубчатых колес и передач

- •4.7.5 Нормируемые параметры (показатели), характеризующие кинематическую точность зубчатых колес и передач

- •4.7.6 Нормируемые параметры (показатели), характеризующие плавность работы

- •4.7.7 Нормируемые параметры (показатели), характеризующие полноту контакта зубьев

- •4.7.8 Нормируемые параметры (показатели), характеризующие боковой зазор

- •9.3 Нормирование точности шпоночных соединений

- •9.4 Нормирование точности шлицевых соединений

- •5 Основы метрологии

- •5.1 Законодательное и нормативное регулирование в области метрологии

- •5.2 Общие сведения по метрологии

- •5.3 Основные термины и определения

- •5.5 Средства измерений

- •5.5.1 Общие понятия

- •5.5.3 Выбор средств измерения и контроля

- •5.6 Методы и погрешности измерения

- •5.6.1 Методы измерения

- •5.6.2 Погрешности измерений

- •5.7 Универсальные средства технических измерений

- •5.7.1 Механические измерительные приборы и инструменты

- •5.9 Автоматизация процессов измерения

- •5.9.1 Средства механизации и автоматизации контроля

- •5.9.2 Устройства активного контроля и самонастраивающиеся контрольные системы

- •5.10 Международные организации по метрологии

- •5.10.1 Международная организация мер и весов

- •5.10.2 Международная организация законодательной метрологии

- •5.10.3 Основные международные нормативные документы по метрологии

а

Рисунок

5 – Эскизы конического соединения (а),

наружного (б)

И внутреннего (в) конусов

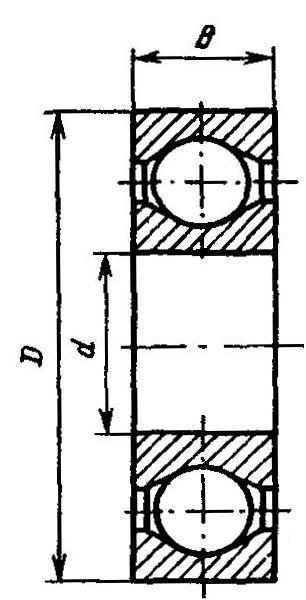

7 Нормирование точности размеров и посадки подшипников качения

7.1 Общие положения

Подшипники качения используются в качестве опор вращающихся деталей и сборочных единиц машин и механизмов, они работают в условиях воздействующих на них радиальных и осевых усилий, как статического, так и динамического характера. В общем случае подшипник качения представляет собой сборочную единицу, состоящую из наружного и внутреннего колец, расположенных между ними колец качения (шариков или роликов) и сепаратора - детали, удеоживающей тела качения на определенном расстоянии друг от друга.

Присоединительные размеры подшипников качения. Подшипники качения обладают полной внешней взаимозаменяемостью по присоединительным размерам и неполной внутренней между телами качения и кольцами. Комплекты шариков, роликов и кольца подшипников подбирают селективным методом. По этой причине многие типы подшипников ремонту не подлежат и заменяются при необходимости целиком. Для ряда типов подшипников, имеющих съемные кольца предусмотрена возможность взаимозаменяемости для съемного кольца и комплекта, состоящего из другого кольца, тел качения и сепаратора.

Основные присоединительные размеры подшипников качения, по которым они монтируются на валах (осях) и в корпусах (корпусных деталях) машин и приборов, установлены ГОСТ 520 – 2002 (рисунок 7.1):

- d – диаметр отверстия внутреннего кольца радиальных и радиально-упорных подшипников или тугого кольца одинарных упорных подшипников;

- dm = 0,5(dmin + dmax) – средний диаметр отверстия внутреннего кольца, причем dmin и dmax – наибольшее и наименьшее значения диаметра d, определенные двухточечным измерением в одной радиальной плоскости (перпендикулярной оси);

- D – наружный диаметр наружного

кольца радиальных и радиально-упорных

подшипников или свободного кольца

упорных подшипников;

D – наружный диаметр наружного

кольца радиальных и радиально-упорных

подшипников или свободного кольца

упорных подшипников;

- Dm = 0,5(Dmin + Dmax) – средний наружный диаметр наружного кольца, причем Dmin и Dmax – наибольшее и наименьшее значения диаметра D, определенные двухточечным измерением в одной радиальной плоскости (перпендикулярной оси).

Р

Рисунок

7.1 – Общий вид подшипника качения

1) точностью присоединительных размеров и ширины колец, а для роликовых радиально-упорных подшипников еще и точностью монтажной высоты; точностью формы и взаимного расположения поверхностей колец подшипников и их шероховатости; точностью формы и размеров тел качения в одном подшипнике и шероховатостью их поверхностей;

2) точностью вращения, характеризуемой радиальным и осевым биениями дорожек качения и торцов колец.

По ГОСТу 520–2002 установлены девять классов точности, обозначаемых в порядке ее возрастания 8; 7; 0; 6Х, 6; 5; 4; 2; Т. Классы точности 8 и 7 изготавливаются по заказу потребителя. Набор классов точности отличается для различных типов подшипников:

- классы 0, 6, 5, 4, 2, Т – для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников;

- классы 0, 6, 4, 2 – для упорных и упорно-радиальных подшипников;

- классы 0, 6Х, 6, 5, 4, 2 – для роликовых конических подшипников.

В большинстве узлов машин применяют подшипники качения класса точности 0. При повышенных требованиях к точности вращения следует выбирать подшипники более высокого класса точности.

В зависимости от требований по уровню вибрации или уровня других дополнительных технических требований установлены три категории подшипников – А, В, С.

Категория А включает классы точности 5, 4, 2, Т и дополнительно регламентирует: момент трения; угол контакта; осевое и радиальное биение, соответствующее следующему более точному классу точности.

Категория В включает классы точности 0, 6Х, 6, 5 с дополнительными требованиями по моменту трения; углу контакта; осевому и радиальному биению, соответствующему следующему более точному классу точности.

Категория С включает классы точности 8, 7, 0, 6, к которым не предъявляются требования по уровню вибрации, моменту трения и др.

Размерные задачи, решаемые при конструировании подшипниковых узлов – выбор посадок по диаметру отверстия внутреннего кольца d и наружному диаметру наружного кольца D и разработка требований по точности размера, формы, расположения и шероховатости соответствующих присоединительных поверхностей на деталях изделия. Размерные задачи относительно сопряжения элементов конструкции с подшипником по ширине В рассматриваются при анализе и решении размерных цепей, включающих подшипниковый узел, при этом жестких точностных требований к сопрягаемым поверхностям, как правило, не возникает.

Требования по точности размеров, формы и взаимного расположения внутренних элементов конструкции подшипников (тел качения, дорожек качения) обеспечиваются неявным образом за счет подбора подшипников по классу точности и категории.

В нормировании точности присоединительных размеров колец подшипников качения имеет место особенность, связанная с недостаточной жесткостью конструкции его колец. При установке подшипника кольца деформируются и принимают в значительной мере форму посадочной (сопрягаемой) поверхности, как правило, более жесткой, поэтому в сопряжении действующим оказывается усредненный размер, а не предельный. Исходя из данного фактора, для колец подшипников помимо предельных размеров, определяющих точность изготовления, нормируются верхнее и нижнее отклонения от среднего диаметра dm и Dm, так как посадки осуществляются по этому диаметру.

Принятые для подшипников схемы полей допусков (ГОСТ 3325–85) и их обозначения показаны на рисунке 7.2. Основное отклонение посадочных размеров подшипника качения обозначается прописной латинской буквой L для внутреннего кольца (отверстия) и строчной l – для наружного кольца (вала).

Поскольку присоединительные поверхности подшипников при сборке обработке не подлежат, т. е. используется готовый условный вал (присоединительная поверхность D наружного кольца) и готовое отверстие (присоединительная поверхность d внутреннего кольца), то посадки по данным поверхностям осуществляются соответственно в системе вала и системе отверстия. При этом поле допуска для Dm расположено, как и поле допуска основного вала в ЕСДП с нулевым верхним отклонением, а поле допуска для dm отличается от расположением от поля допуска основного отверстия в ЕСДП, оно расположено в минус от номинального размера, т. е. не «в тело», а «из тела» детали.

Рисунок 7.2 – Схема расположения полей допусков на средний наружный диаметр

и средний диаметр отверстия подшипников качения

Принятый вариант полей допусков по dm обеспечивает возможность использования основных отклонений валов переходных посадок (n, m, k, js) ЕСДП для получения гарантированных посадок с небольшим натягом, что необходимо для нежесткого по конструкции и хрупкого после закалки на твердость кольца подшипника. В то же время при использовании основных отклонений ЕСДП (h, g), предназначенных для получения посадок с гарантированным небольшим зазором, можно получить переходную посадку (с основным отклонением h) или посадку с малыми зазорами (с основным отклонением g).