Лекция №7

Оборудование для автоматической сварки под слоем флюса

Сварочные автоматы.

Сварочная установка – это комплекс технологически связанного между собой оборудования для выполнения механизированной дуговой сварки, в которой входит источник питания. Сварочный аппарат, механическое оборудование и приспособление, обеспечивающие точность сварки и качество шва.

Сварочный аппарат – комплекс механизмов и приборов, необходимых для автоматизации и механизации приемов и операций при выполнении сварочного соединения.

Сварочная головка – устройство, осуществляющее возбуждение дуги, подачу электродной проволоки, поддержание режима и прекращение процесса сварки.

Самоходный сварочный аппарат – сварочная головка с механизмом перемещения на тележке, кассетой для проволоки, системой механизмов корректировок, перемещающееся по специальным направляющим (обычно над изделием).

Сварочный трактор – переносной самоходный сварочный аппарат, перемещающийся вдоль кромок или непосредственно по изделию, по направляющим или без них.

Подвесной сварочный аппарат –

сварочная головка с системой механизмов

корректировок, кассетой

для проволоки, закрепленная не подвижного.

При использовании подвесного сварочного

аппарата перемещается само изделие или

специальное оборудование, на которой

этот аппарат установлен (тележки,

консольные балки и так далее). Обычно

сварочные аппараты используется для

сварки под флюсом для деталей толщиной

60 – 100 мм, сварки в защитных газах

![]() 10 мм, ЭШС

10 мм, ЭШС

![]() 40мм.

40мм.

В случае сварки алюминия, титановых сплавов, нержавеющих сталей применяются автоматы с неплавящимся электродом.

Классификация сварочных автоматов.

Общего назначения (универсальные) и специализированные. Основным параметром сварочных аппаратов является величина номинального сварочного тока (номинальный максимальный ток, при котором аппарат может работать долго и не перегревается).

Автоматы общего назначения классифицируются.

По характеру сварочных электродов: плавящиеся, неплавящиеся.

По способу перемещения дуги вдоль шва: подвесные, самоходные.

По способу защиты дуги: под флюсом, по флюсу, в защитных газах, без внешней защиты, универсальные.

По назначению: сварки, наплавки.

По способу регулировки скорости подачи проволоки и скорости сварки: с плавной регулировкой; со ступенчатой регулировкой.

Автоматы с плавной регуляцией скорости подачи проволоки могут быть:

Со скоростью подачи проволоки не зависящей от напряжения на дуге.

Со скоростью подачи, зависящей от напряжения на дуге.

По количеству электродов: одноэлектродные, многоэлектродные – автоматы с расщепленным электродом (с общим источником питания) с раздельным источником питания, трехфазный.

По типу плавящихся электродов: проволока, лента, стержни, пластины. И по ряду других признаков.

Самоходные сварочные автоматы.

Основные узлы:

Механизм подачи электродной проволоки или ленты.

Токоподводящие устройства (мундштуки, горелки).

Механизмы или системы механизмов настроечных перемещений электрода относительно шва.

Устройство для размещения электродного материала.

Флюсовая аппаратура.

Газовая аппаратура.

Самоходные тележки.

Системы управления сварочных автоматов (пульты, блоки, шкафы управления).

Источники сварочного тока.

Механизм подачи сварочной проволоки.

Состоит из электродвигателя, редуктора (понижающего число оборотов); системы подающих и прижимающих роликов. Характеризуется типом, диаметром и скоростью подачи проволоки.

Принцип работы.

Электродвигатель с редуктором обеспечивает нужную скорость вращения роликов, которые тянут проволоку (ленту).

Достоинства ступенчатой регулировки: надежность системы управления, простота эксплуатации трехфазного синхронного двигателя переменного тока; точное соблюдение режима в условиях массового производства.

Недостатки: со сменными шестернями – малая оперативность регулировки скорости; хранение комплекта шестерней; большая масса и низкий КПД.

Схемы систем подающих роликов.

Существуют три схемы: с одним, двумя и четырьмя подающими роликами .

Ролики подающие бывают:

цилиндрические гладкие

цилиндрические с насечкой

тороидальные

конические

ролики-шестерни

Правильный механизм.

Предназначен для правки электродной проволоки. Проволоку пропускают через систему свободно вращающихся роликов, расположенных таким образом, чтобы обратным изгибом компенсировать её кривизну. В большинстве современных полуавтоматов правильный механизм стоит в одной плоскости.

Токоподводящие устройства.

Обеспечивают направление электрода в зону горения дуги и подвод к нему сварочного тока. Причем в аппаратах под флюсом называется мундштук, для аппаратов в среде защитных газов – горелкой.

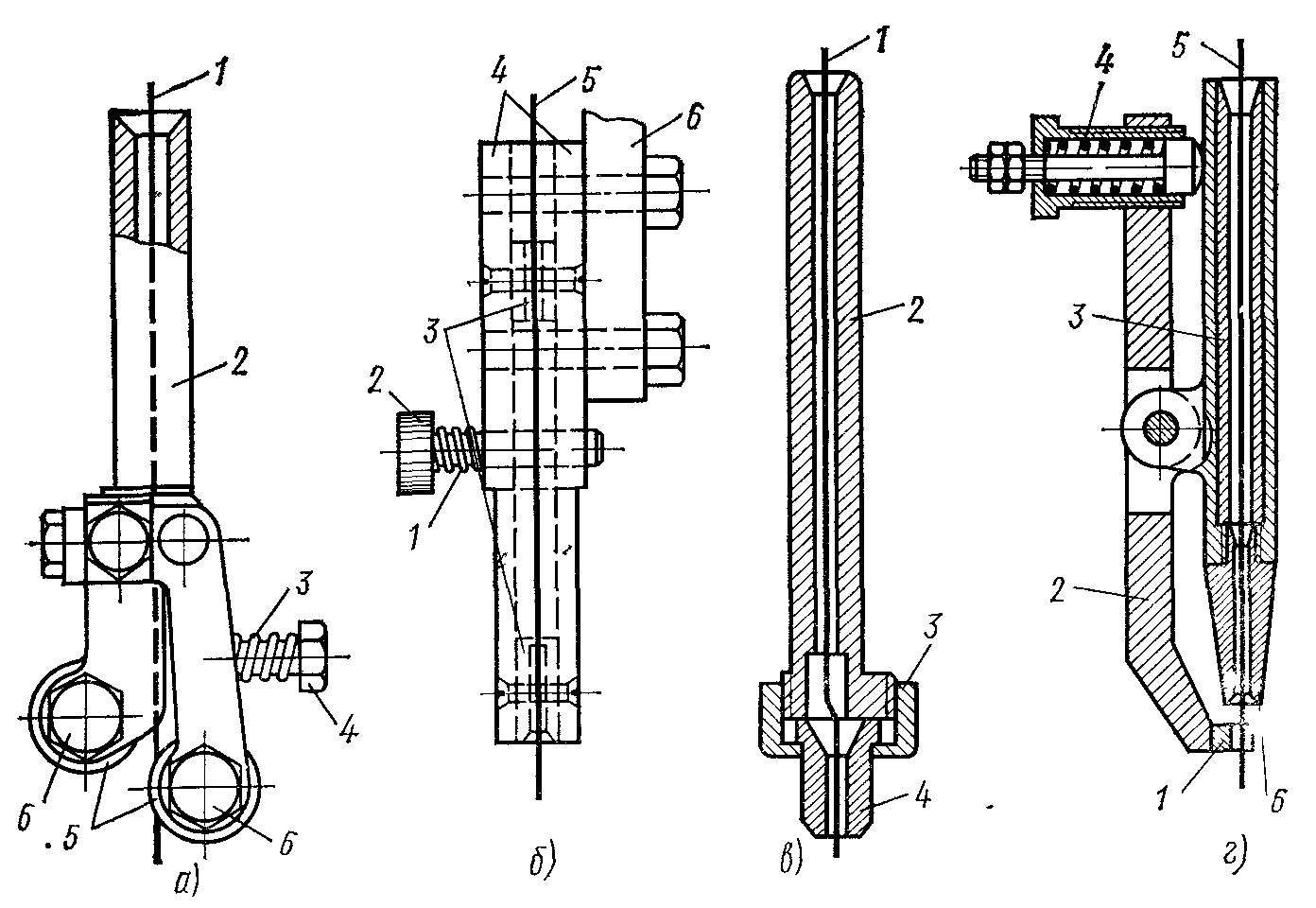

Рис.3.7 Токоподводящие

мундштуки.

Роликовые (рис.3.7а), наиболее распространенные. Имеется 2, 3 неподвижных бронзовых тороидальных роликов между которыми скользит проволока. Ролики укреплены на токоведущем корпусе и поджимаются пружиной. По мере износа роликов их откручивают (отпускают), поворачивают на необходимый угол и снова закручивают.

Колодочные (рис3.7б) – две медные колодки с прорезями. Одна из колодок подвижна и прижимает проволоку к другой колодке. Сварочный ток подводится к неподвижной. Для уменьшения износа вставляют различные вкладыши с разными канавками, что позволяет использовать мундштук с различными проволоками.

Роликовые и колодочные мундштуки применяются для диаметров 3 – 5 мм.

Трубчатый мундштук (3.7в) – диаметр проволоки 1 – 2 мм. Скользящим контактом является бронзовый сменный наконечник, который крепится с помощью накидной гайки.

Ось наконечника со смещенным эксцентриситетом относительно оси мундштука. Контактное давление создается за счет изгиба и упругости проволоки.

Сапожковые (3.7г) для очень тонких проволок применяются лепестки.

Механизмы настроечных перемещений электрода.

В общем случае сварочный автомат должен иметь механизмы настроечного перемещения конца электрода вдоль трех осей декартовых координат и его наклона в двух плоскостях, параллельно и перпендикулярно оси шва.

Перемещение 1, 2 используется как в наладочном, так и в рабочем режимах, остальные – только в наладочном. В некоторых случаях часть перемещений не реализуется самим автоматом, а обеспечивается конструкцией станка или установки. В качестве механизмов для линейного перемещения используются винтовые суппорты, для угловых червячные сектора. Все механизмы выполнены с ручным или электрическим приводом.

Устройство для размещения электродного материала.

Выбираются в зависимости от исполнения аппарата и применяемых форм поставки проволоки.

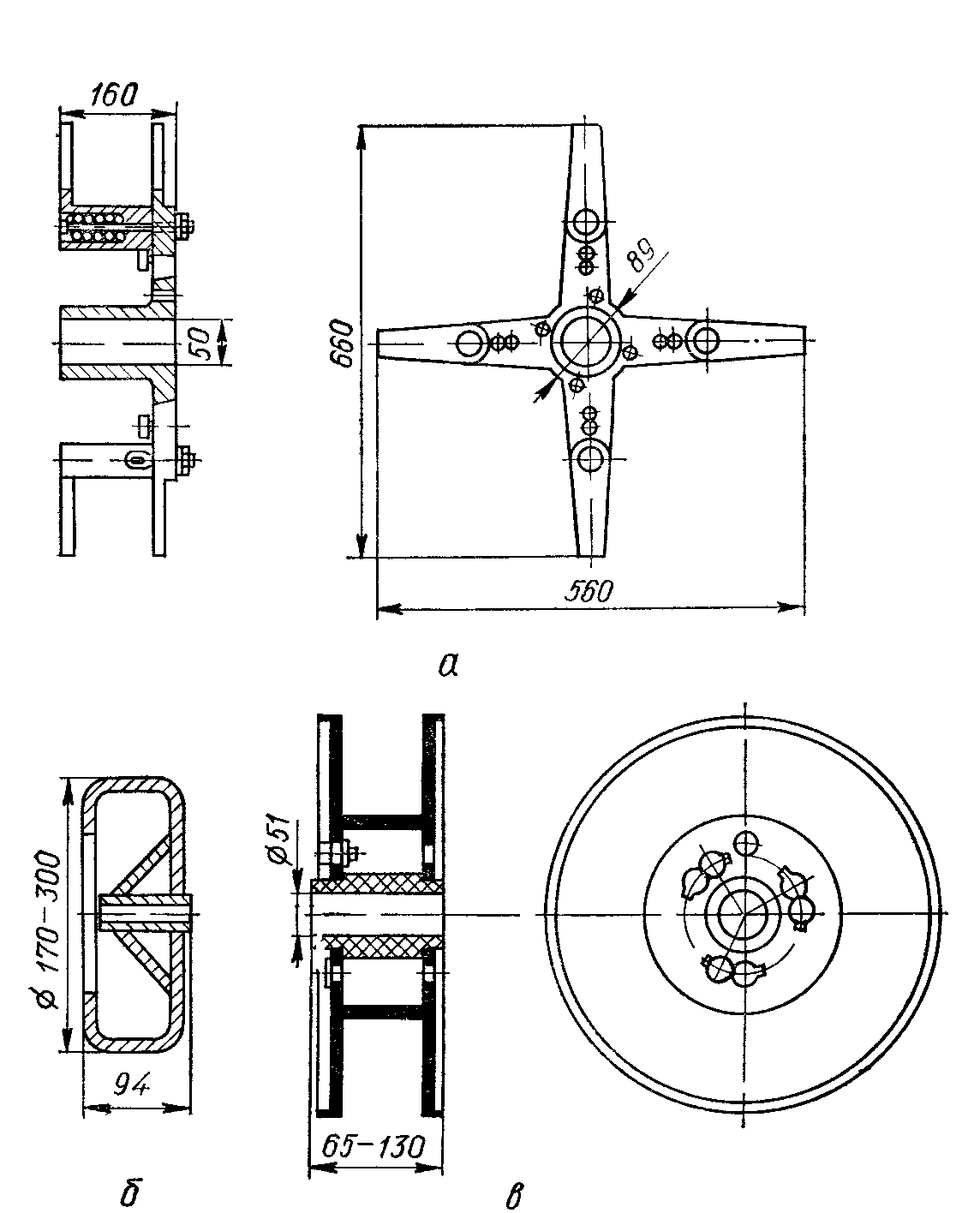

Рис.3.8. Кассетные

устройства для автоматов: а —

крестообразное; б — закрытое; в —

открытое.

Кассетное устройство открытого типа в России по ГОСТ 2247-79 – электродную проволоку поставляют в круглых мотках широкого допуска и мотках прямоугольного сечения.

Международный стандарт МС 864 поставляют электродную проволоку в виде:

Шпуль с отверстием 51мм, который одевают на штырь тормозного устройства.

Катушек, имеющих каркас ребордами.

Мотков, имеющих каркас 300мм, но без реборд.

В современных разработках применяются разъемные катушки прямоугольного сечения. Некоторые отечественные автоматы снабжены большими разъемными устройствами – фигурками.

Некоторые зарубежные фирмы поставляют проволоку в специальных контейнерах, которые допускают её подачу без вращения катушек. Проволока имеет очень высокое качество поверхности и минимальное время на замену. В сварочных тракторах применяют кассеты закрытого типа.

Флюсовая аппаратура.

Служит для подачи в зону сварки годного флюса и уборки неиспользованного для последующего использования. К флюсовой аппаратуре относят:

флюсовые аппараты;

приспособления для подачи или уборки флюса с помощью шнека, элеватора, транспортера и др.

вспомогательное флюсовое оборудование: уплотнения, бункеры, газоотсасывающие устройства и др.

Флюсоаппарыты.

По способу создания потока воздуха делятся на 3 группы:

Всасывающие – работают на разреженном воздухе;

Нагнетающие – на сжатом воздухе;

Смешанные – на одних участках на разреженном, на других – на сжатом воздухе.

По характеру циркуляции флюса:

С непосредственной циркуляцией – флюс постоянно всасывается, постоянно отсасывается;

С периодической циркуляцией. Флюс одновременно и всасывается и отсасывается, но это происходит периодически;

Без циркуляции. Флюс ссыпается и высыпается лишь при отключении аппарата.

По установке:

Стационарные;

Передвижные;

Переносные.

Разрежение во флюсоаппаратах создается с помощью пневмоустройств – воздушный эжектор или электроустановок – эксгаустер.

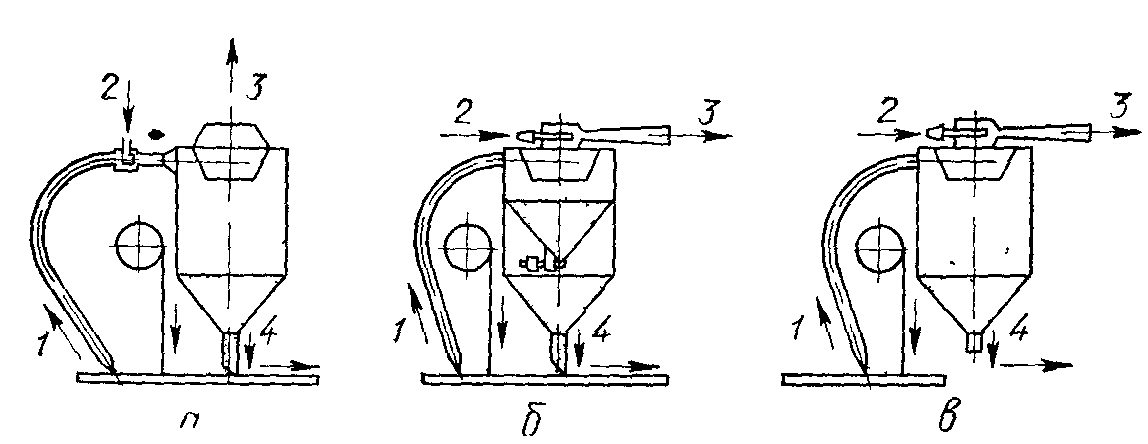

Рис. 3.9. Схема

флюсовых аппаратов: а — непрерывной

циркуляции (смешанная система);

б—периодической циркуляции

(всасывающая система); в — без циркуляции

(всасывающая система). 1—смесь воздуха

с флюсом, 2 — сжатый воздух; 3 — выход

чистого воздуха; 4

— ссыпка

флюса.