Лекция № 8

4 Сущность, технология и техника сварки в защитных газах.

Рис. 4.2. Дуговая

сварка в защитном газе плавящимся

электродом: 1 - электрическая дуга,

2 —

газовое сопло, 3

— подающие

ролики, 4

— электродная проволока, 5 — токоподводяшмй

мундштук, 6

— защитный

газ.

Рис. 4.1. Дуговая

сварка в защитном газе неплавящимся

электродом: 1—электрическая

дуга, 2 - газовое сопло, 3

- вольфрамовый электрод, 4 - присадочная

проволока.

Сущность: защита расплавленного металла электрода и нагретого до высоких температур основного металла, защитными газами от вредного воздействия газов. Защитные газы обеспечивают физическую изоляцию.

Преимущества:

высокая производительность, в 2,5 раза больше чем при РДС

простота механизации, автоматизации

возможность сварки в любом положении

малая зона термического влияния, относительно небольшие деформации в связи с высокой концентрацией дуги

отсутствие необходимости зачистки швов при многослойной сварке (в инертных газах)

доступность наблюдения за процессом

возможность сварки металлов различных толщин: от десятых долей миллиметров – до нескольких десятков.

Недостатки:

открытая дуга опасность поражения зрения

необходимость защиты зоны сварки от сквозняков, ветров (при монтаже).

разбрызгиваемость при сварке плавящимся электродом.

Сварочные материалы.

Электродная проволока (см. АСФ)

Неплавящиеся электроды (см. РДС)

Защитные газы.

Инертные: аргон, гелий, азот (редко). Инертные газы применяются для сварки химически активных металлов, а также во всех случаях, когда необходимо получить сварные швы однородные по составу с основным и присадочным металлом. Обеспечивают защиту и не участвуют в химических процессах.

Ar: ГОСТ 101.57-79 (газообразный и жидкий).

Не: МРТУ 51-0423-64.

N2: ГОСТ 9293-74 (газообразный и жидкий).

Активные газы: углекислый газ, водород, водяные пары и другие.

Смеси газов: в ряде случаев обладают лучшими технологическими свойствами, чем чистые газы:

CО2+О2 (2…5 %) – струйный, мелкокапельный перенос j >100 А/мм2. Уменьшается разбрызгивание на 30 – 40 %, улучшается формирование шва.

He+Ar (He – 70%, Ar – 30%) – увеличивается производительность, улучшается формирование и позволяет сваривать металлы достаточно больших толщин.

Н

Местная защита – в основном струйная.

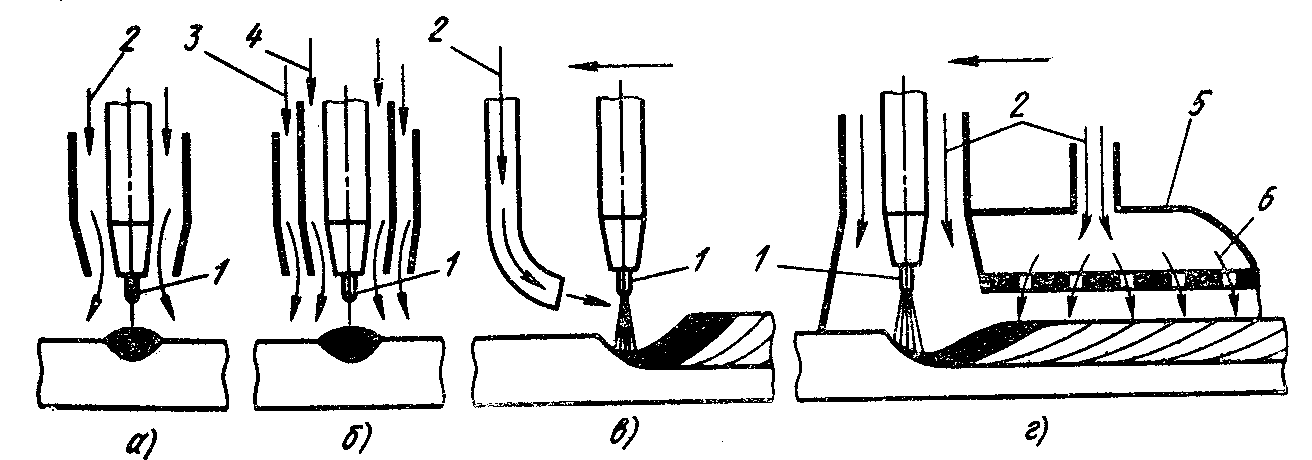

Рис. 4.3. Подача

защитных газов в зону сварки: а —

центральная одним концентрическим

потоком; б — центральная, двумя

концентрическими потоками; в — боковая;

г — в подвижную камеру (насадку). Где:1

—

электрод; 2 — защитный газ; 3 и 4 —

наружный и внутренний потоки защитных

газов; 5 — насадка; 6 — распределительная

сетка.

а) Центральная – самая распространенная.

б) Комбинационная – для экономии инертных газов и получение оптимальных технологических и механических свойств.

в) Боковая – при больших скоростях сварки.

г) С насадкой – для сварки высококачественных металлов(Ti, Zr), защищает зону нагретого металла выше 300С.

Защита обратной стороны шва осуществляется поддувом с обратной стороны. Общая защита осуществляется в камерах с контролируемой атмосферой.

Сварные соединения и швы.

Основные типы и конструктивные элементы сварных соединений, выполняемых дуговой сваркой в защитных газах регламентируются ГОСТ 14771, в которых представлены 4 типа сварных соединений:

Стыковые от 0,5 до 120 мм

Угловые 0,5100

Тавровые 0,5100

Нахлесточные 0,560

Разделка кромок ГОСТ 5264.

Способы сварки.

Обозначаются:

ИН – в инертных газах неплавящимся электродом без присадки.

ИНп – в инертных газах неплавящимся электродом с присадкой.

ИП – в инертных газах с плавящимся электродам.

УП – в CO2 плавящимся электродам.

Параметры режима сварки и их влияние на форму и размеры шва.

Диаметр электрода: 0,53,0мм. Фактически: 0,82,5 мм. Зависит от толщины металла и положения соединения в пространстве. С уменьшением dэ повышается устойчивость горения, увеличивается глубина проплавления н, уменьшается разбрызгивание.

Марка электрода. При сварке в СО2 – должны быть электроды с раскислителем (08ГС и др.). В инертных газах проволока того же состава, что и основной металл.

Сварочный ток Iсв. При увеличении Iсв увеличивается глубина проплавления, увеличивается доля основного металла в шве, ширина шва сначала увеличивается, затем уменьшается. Сварочный ток устанавливается в зависимости от dэ.

Напряжение на дуге Uд. При увеличении Uд глубина проплавления уменьшается, ширина шва увеличивается, увеличивается разбрызгивание, уменьшается защита. Возможно появление пор, Uд устанавливается в зависимости от сварочного тока.

Скорость подачи проволоки прямо пропорционально сварочному току и напрямую от него зависит.

Скорость сварки Vсв. При увеличении Vсв все параметры шва уменьшаются. Vсв устанавливается в зависимости от толщины металла, но с учетом хорошего формирования шва. При слишком высокой скорости сварки нарушается защита, при уменьшении появляются поры, уменьшается ванна.

Вылет электрода. При увеличении вылета электрода – ухудшается устойчивость горения дуги и формирование шва, увеличивается разбрызгивание, маленький вылет затрудняет наблюдение, вызывает подгорание сопла электрода. Величина вылета электрода и расстояние от сопла горелки до поверхности металла устанавливают в зависимости от dэ. см. табл.1.

Таблица 4.1. Режимы газовой защиты

-

dэ

0,5 – 0,8

1 – 1,4

1,6 – 2

2,5

Вылет

7 – 10

8 – 15

15 – 25

18 – 30

Расположение от сопла до поверхности металла

7 – 10

8 – 14

15 – 20

18 – 22

Расход СО2 , л/мин

5 – 8

8 – 16

15 – 20

20 – 30

Расход газа. Определяется в зависимости от dэ, но на него оказывает влияние скорость сварки, конфигурация изделия, наличие сквозняка. Чем больше скорость сварки и сквозняки – больше расход (см. рис.3).

Рис. 4.4. Влияние типа сварного соединения

(а) и скорости сварки (б) на защиту зоны

сварки СО2: 1 —

съемные щитки для улучшения газовой

защиты.

Наклон электрода вдоль шва.

Род и полярность тока. Сварка в СО2 выполняется на постоянном токе обратной полярности. Переменный ток и прямой полярности не применяется из-за неустойчивости процесса, не удовлетворяемым формировании шва и плохого качества. Переменный ток применяют для Al и его сплавов.