Лекция № 10

5 Сущность электрошлаковой сварки

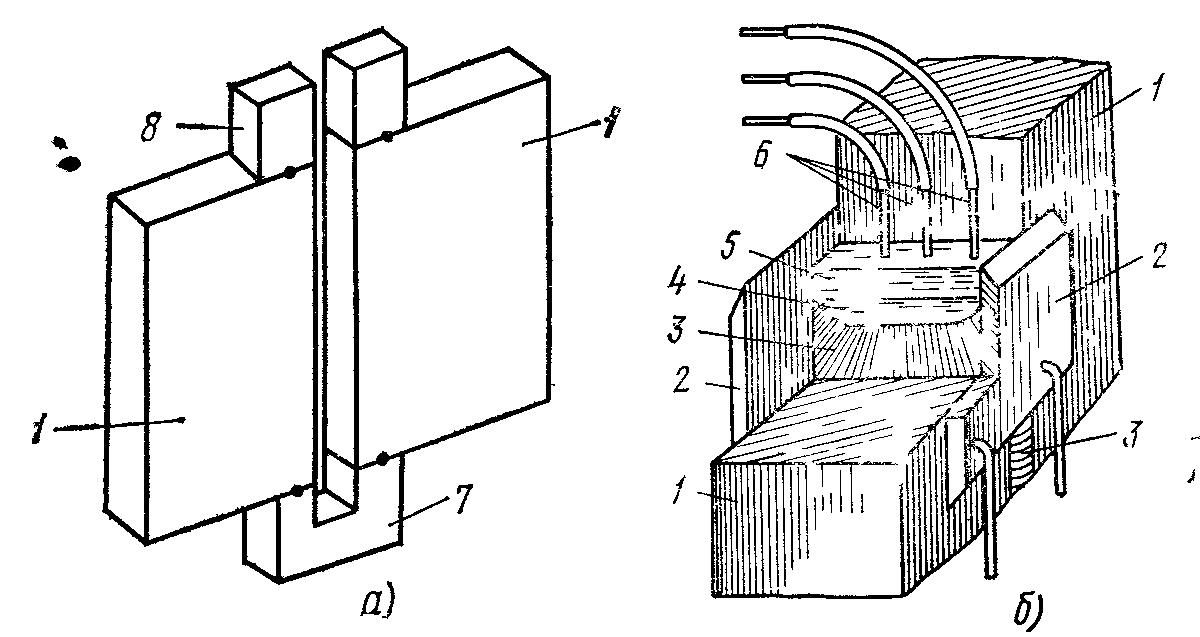

Рис.5.1 Электрошлаковая

сварка: а —

сборка под сварку, б — схема процесса

сварки.1

– детали; 2 – водоохлаждаемые ползуны;

3 – сварочный шов; 4 – металлическая

ванна; 5 – шлаковая ванна; 6 – электрод;

7 входной карман; 8 – выводные планки.

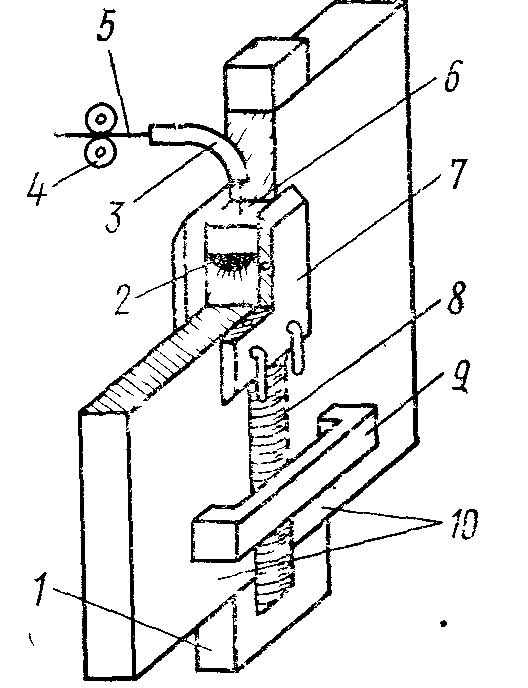

Рис.5.2 Электрошлаковая

сварка: 1

— начальная

скоба для возбуждения процесса

сварки, 2—металлическая (сварочная)

ванна, 3 — токоподводящий мундштук, 4—

подающие ролики, 5 — электродная

проволока, 6 — шлаковая ванна, 7 —

медные формующие ползуны, 8 — сварной

шов, 9 — сборочная скоба, 10 — свариваемые

детали.

Сущность: ЭШС – сварка плавлением, при которой используется теплота, выделяющаяся при прохождении электрического тока через расплавленный электропроводный шлак. Расплавленный шлак удерживается в колодце, который образован кромками детали и специальными формирующими водоохлаждаемыми устройствами – ползунами. За счет разности плотности электродный металл опускается на дно сварочной ванны, образуя металлическую ванну. Капли электродного металла, проходя через расплавленный шлак улучшают химический состав. Расплавленный шлак, находясь в верхней части ванны исключает воздействие окружающей среды. Электродная проволока вводится прямо в шлаковую ванну и там плавится, дуговой разряд отсутствует. По мере повышения уровня металлической ванны за счет расплавленного электродного металла, повышается уровень и шлаковой ванны. Поднимаются водоохлаждаемые ползуны на специальной подвеске и подающий механизм электрода. В нижней части металлической ванны жидкий металл охлаждается, за счет теплоотвода в основном металле и водоохлаждаемые ползуны, и кристаллизуется. Процесс начинается во входном кармане, а заканчивается на выводных планках, которые затем срезаются, так как в начале и конце шва могут быть дефекты.

Особенности процесса эшс.

Отсутствие дугового разряда, что исключает разбрызгивание металла и шлака.

Подготовка кромок достаточно проста, требует скоса, что сокращает отходы.

За один проход можно сварить металл любой толщины (сегодня 2 метра).

Мало расходуется флюс, благодаря чему больше теплоты идет на плавление металла, что сокращает расход электроэнергии.

Свариваемый металл прогревается равномерно по всей толщине, поэтому не происходит угловой деформации.

Производительность сварки повышается с увеличением толщины металла.

Температура расплава 2 – 2,5 тыс. С, что превращает температуру плавления жидкого металла и способствует получению качественного сплавления.

вертикальное положение шва наличие в верхней части шлаковой ванны способствует полному удалению газа и неметаллических включений. Именно эта способность послужила основой для разработки нового способа получения особо чистого металла – электрошлакового переплава.

Применение.

Основной областью применения ЭШС является тяжелое машиностроение, где с помощью ЭШС изготавливаются барабаны паровых котлов высокого давления, кожухи доменных печей, станины больших станков, валы гидротурбин и так далее.

Классификация способов:

Способы ЭШС обычно классифицируются от количества и вида электродов. Бывают:

одноэлектродные (проволочные),

трех электродные (трех фазовый ток),

многоэлектродные (кратны трем),

пластинчатые (для коротких швов),

плавящиеся мундштуки.

Соединения и швы.

Регламентируются ГОСТ 15164. Предусматривается три типа соединений: стыковые, угловые, тавровые, начиная с толщины 16 мм. По стандарту обозначается:

ШЭ – электрошлаковая

ШМ – с мундштук

ШП – сварка пластинчатым электродом.

Подготовка кромок, сборка.

При ЭШС торцы свариваемых деталей как правило, обрабатываются под углом 90, способ зависит от толщины и химического состава металла.

До 200мм для низкоуглеродистой стали – газокислородная резка. Для больших толщин и легированных сталей применяют механическую обработку.

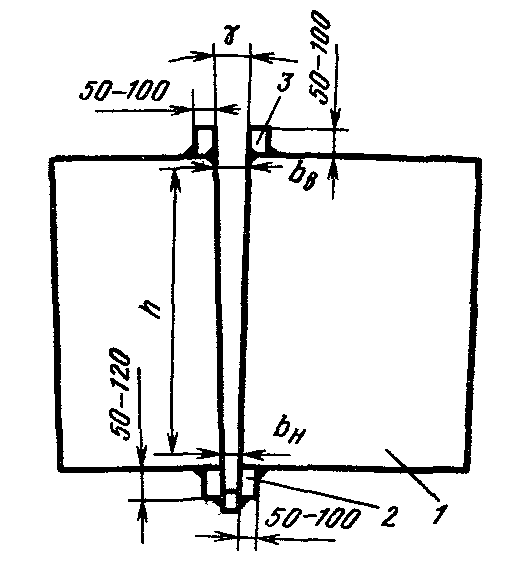

Рис.5.3 Сборка

соединяемых частей под сварку (размеры

указаны в мм): 1

— свариваемые

детали, 2 —

входной

карман, 3 —

выходные планки

Сборка осуществляется по следующей схеме:

Существует расчетный и сборочный зазор. Практика показала, что для надежной компенсации деформации соединяемых частей и сохранения в процессе сварки заданного зазора – сварку осуществляют с клиновым зазором:

= (bВ - bН/h) = 1 – 2

25мм на 1м длины шва.

Для фиксации соединяемых частей применяют скобы, их приваривают вдоль стыка с одной стороны на расстоянии 500 – 800мм с таким расчетом, чтобы под скобами прошел ползун.