- •1. Исторический очерк развития землеройной техники.

- •2. Классификация и общая характеристика машин.

- •4. Требования, предъявляемые к основным агрегатам.

- •5. Основные параметры и технико-экономические показатели работы.

- •6. Строительная классификация грунтов. Определение трудности разработки грунтов землеройными машинами.

- •8. Механические свойства грунтов.

- •10. Общие требования к системам управления.

- •11 Приводы непосредственного действия

- •12 Приводы с усилителем

- •14 Двс, их характеристики.

- •15. Ходовое оборудование, общая характеристика, условия работы.

- •16. Колесное ходовое оборудование, подвески.

- •17. Гусеничное ходовое оборудование.

- •18. Трансмиссии: механические, гидравлические, электрические.

- •19 Гидротрансформаторы, их характеристики.

- •20. Способы массового разрушения грунтов.

- •21. Рабочие органы землеройных машин и их взаимодействие c грунтом.

- •22. Использование формулы акад. Горячкина для определения сопротивления копанию.

- •23. Влияние параметров рабочего оборудования на сопротивление резанию и копанию.

- •24. Использование формулы Ветрова для определения сопротивления резанию.

- •25. Бульдозеры: назначение, применение, классификация, конструкция, производительность.

- •26 Выбор основных параметров.

- •27. Тяговый расчет бульдозера.

- •28. Влияние основных параметров рабочего оборудования на энергоемкость процесса копания бульдозером.

- •29. Определение усилий, действующих на отвал бульдозера при выполнении прочностных расчетов.

- •31. Рыхлители: назначение, применение, производительность.

- •33. Определение усилий выглубления и заглубления рабочего оборудования рыхлителя.

- •34. Корчеватели - собиратели.

- •35. Кусторезы.

- •37. Определение основных параметров скреперов. Влияние основных параметров на энергоемкость рабочего процесса.

- •38. Тяговый расчет скрепера.

- •40 Определение усилий в задней стенке скрепера.

- •41. Определение усилий на подъем и опускание ковша.

- •42. Производительность скрепера, рациональная область использования.

- •43. Подвески скреперов.

- •47. Погрузчики с раздельным черпанием и совмещенным черпанием.

- •48. Основные параметры погрузчиков.

- •49. Автогрейдеры: назначение, применение, область использования, классификация.

- •50. Основные конструктивные схемы автогрейдеров, их компоновка.

- •53. Определение основных параметров автогрейдеров.

- •54. Тяговый расчет автогрейдеров.

- •56 Назначение, область применения и классификация одноковшовых экскаваторов.

- •57. Рабочее оборудование одноковшовых экскаваторов.

- •60. Определение параметров ковшей прямой и обратной лопаты.

- •61 Определение параметров драглайна

- •66. Факторы и их характеристики, влияющие на производительность одноковшовых экскаваторов.

- •67. Устойчивость одноковшовых экскаваторов.

- •69. Многоковшовые экскаваторы: назначение, применение, классификация, конструкция.

- •71. Баланс мощности цепного траншейного экскаватора.

- •72. Роторные траншейные экскаваторы: назначение, применение, классификация, конструкция, основные параметры.

- •76. Машины для уплотнения грунтов: способы уплотнения, процесс уплотнения.

- •78. Конструкция катков для уплотнения грунтов, тяговый расчет, производительность.

- •79. Машины и оборудование для гидромеханизации. Гидромониторы, землесосы.

- •80. Перспективы развития конструкций зтм.

- •81. Силы, действующие на колеса при качении. Уравнение движения.

- •82. Тяговые расчеты зтм. Уравнение тягового баланса.

48. Основные параметры погрузчиков.

Основными параметрами погрузчика являются номинальная грузоподъемность Qн и вместимость ковша q.

Номинальную грузоподъемность Qн принимают согласно тяговому классу базовой машины в соответствии с ГОСТом 28635-90 (ИСО 5998-86) «Машины землеройные. Номинальная грузоподъемность гусеничных и колесных погрузчиков» и допустимой нагрузкой Р на передний мост.

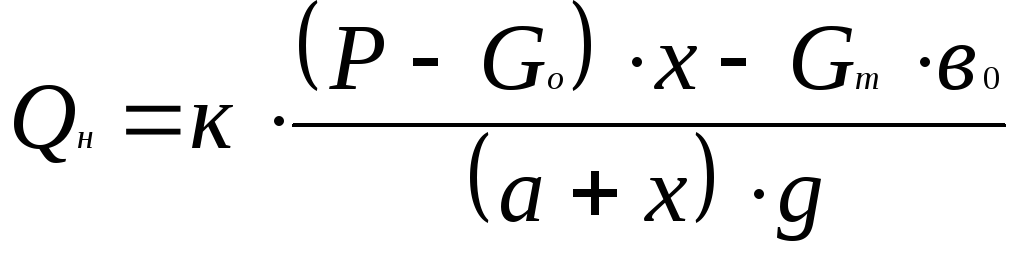

Для погрузчиков, не предусмотренных стандартом, номинальную нагрузку определяют в зависимости от допускаемой нагрузки на ходовое оборудование машины (центр тяжести груза приложена в центре тяжести основного ковша, вылет – максимальный, рис. 11.4):

;т

(11.1)

;т

(11.1)

где к – коэффициент запаса устойчивости: для колесных погрузчиков к=0,5; для гусеничных к=0,35; G0 – вес погрузочного оборудования; Gт – вес тягача; х, во и a -соответственно горизонтальные координаты сил Qн, G0 и Gт; g- ускорение силы тяжести.

Вес погрузочного оборудования принимают в пределах 25-35% веса базового трактора, а координаты – конструктивно.

После выбора и расчета параметров гидропривода и рабочего оборудования по этой же методике, определяется максимальная грузоподъемность погрузчика Qмакс.

Рис.11.4 Схема сил, действующих на погрузчик для определения грузоподъемной силы.

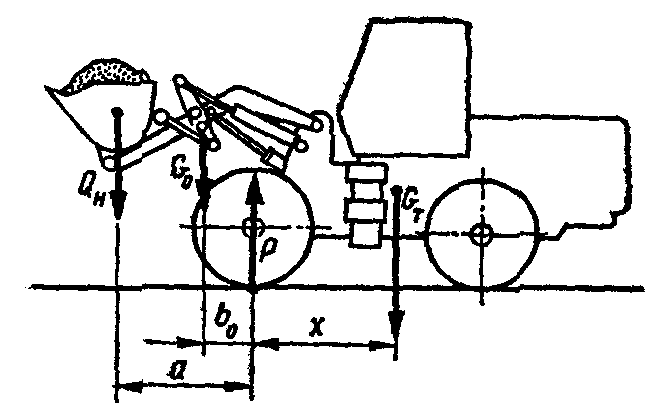

Номинальную вместимость ковша определяют по плотности погружаемого материала (обычно принимают =1,6 т/м3) и степени заполнения ковша при заполнении с «шапкой» коэффициент наполнения кн=1,25:

; (11.2)

; (11.2)

Напорное усилие погрузчика считается равным тяговому усилию базовой машины с учетом увеличения ее веса за счет веса рабочего оборудования при коэффициенте буксования δк=20%.

Скорость рабочего хода принимают по характеристике базовой машины, но не свыше 3-4 км/ч.

Ширина ковша должна быть на 100-150 мм больше величины следа или ширины базового трактора. Более подробные сведения о параметрах рабочего оборудования приводятся в справочной литературы и ГОСТах.

Внешние нагрузки определяют для погрузчика с опущенным ковшом, внедряющимся в штабель, днище которого расположено под углом 50 к горизонту.

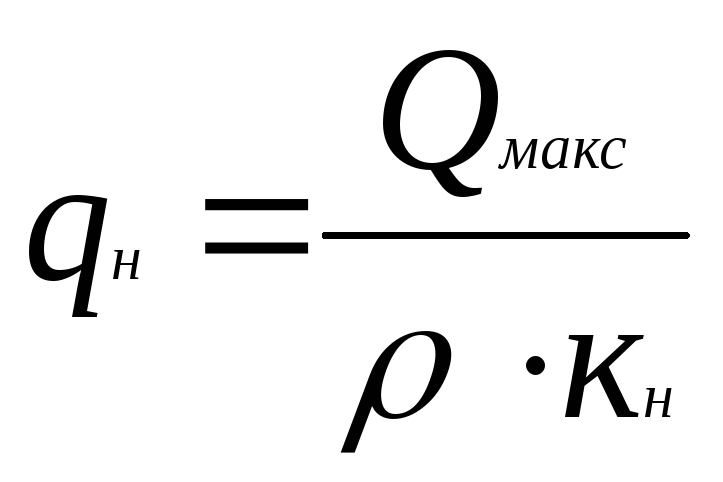

При этом рассматриваются следующие наиболее опасные случаи нагружения (рис. 11.5):

а - удар края ковша о непреодолимое препятствие при движении погрузчика с запертыми гидроцилиндрами стрелы и ковша по горизонтальному участку; б - вывешивание погрузчика вокруг передней оси при повороте внедренного в штабель ковша за счет усилия, развиваемого гидроцилиндрами поворота ковша; в - вывешивание погрузчика вокруг задней оси под действием цилиндров подъема стрелы.

Рис. 11.5 Расчетные случаи нагружения погрузчиков.

Для всех трех случаев внешние усилия считаются сосредоточенными силами, приложенными к концу режущей кромки (или к крайнему зубу). Во всех трех случаях к ковшу приложена горизонтальная сила, равная максимальному в данных условиях тяговому усилию.

Для первого случая (рис. 11.5, а) горизонтальное усилие определяется тяговым усилием, массой машины и скоростью ее движения:

![]() ;

(11.3)

;

(11.3)

где Rхс – статическое напорное усилие, равное номинальному тяговому усилию Тн; Rхд – динамическое усилие.

![]() ; (11.4)

; (11.4)

где Vр – рабочая скорость внедрения ковша, м/с; С – приведенная жесткость, н/см; М – приведенная масса погрузчика, кг.

Приведенную жесткость определяют по жесткости погрузочного оборудования С1 и препятствия С2:

![]() ;

(11.5)

;

(11.5)

Приведенная масса с учетом вращающихся масс двигателя и трансмиссии:

![]() ;

(11.6)

;

(11.6)

где Мn – масса погрузчика; кт =1,3 коэффициент влияния маховых масс трансмиссии и ходовой части; Jдв – момент вращающихся масс двигателя; i – передаточное отношение рабочей передачи; rк – радиус качения колеса; ηт – КПД трансмиссии.

Для второго случая вертикальную силу находят из условия устойчивости машины (рис. 11.5 б).

![]() ;

(11.7)

;

(11.7)

где Gп – вес погрузчика, l1 и l2 – плечи сил.

Горизонтальную силу принимают равной номинальному тяговому усилию Rх = Тн.

Для третьего случая (рис. 11.5, в) вертикальная сила равна усилию отпора, создаваемого при вывешивании трактора на задних колесах и зубьях ковша:

![]() ; (11.8)

; (11.8)

Горизонтальную составляющую определяют по сцепному весу с учетом разгрузки машины:

![]() ;

(11.9)

;

(11.9)

где φ – наибольший коэффициент сцепления.

Полученные величины служат основанием для расчета на прочность деталей рабочего оборудования и подбора гидроцилиндров.

Техническую производительность погрузчика определяют объемом черпаемого за цикл материала и длительного цикла:

![]() ;

(11.10)

;

(11.10)

где tц = tчерп + tг + tм + tв.х. – длительность цикла; tчерп – время черпания; tг – продолжительность движения груженого погрузчика на разгрузку; tм – время маневрирования для разгрузки; tв.х. – длительность возвратного хода.

При правильной организации работ погрузчик – высокопроизводительная машина, успешно конкурирующая при работе в карьере с одноковшовыми экскаваторами.