- •Теория строительного материаловедения

- •Глава 1 Общие сведения о строительном материаловедении

- •1.1. Некоторые исходные понятия

- •1.2. Исторические этапы развития строительного материаловедения

- •1.3. Теория искусственных строительных конгломератов

- •1.3.1. Классификация строительных материалов

- •1.3.2. Составные части общей теории иск

- •Глава 2 Теория структурообразования и оптимизации структуры иск (теоретическая технология)

- •2.1. Сырьевые материалы, поступающие на переработку в иск

- •2.2. Основные процессы в технологии строительных материалов

- •2.2.1. Подготовительные работы

- •2.2.2. Перемешивание отдозированных компонентов смеси

- •2.2.3. Формование и уплотнение изделий из смеси

- •2.2.4. Обработка отформованных изделий

- •2.2.5. Общая теория отвердевания матричных веществ в иск

- •2.3. Структура строительных материалов и изделий

- •Глава 3 Теория прочности, деформативности и конгруэнции свойств

- •3.1. Основные свойства строительных материалов

- •3.1.1. Механические свойства

- •3.1.2. Физические свойства

- •3.1.4. Технологические свойства

- •3.1.5. Оценка качества материалов

- •3.2. Основные закономерности при оптимальных структурах иск

- •3.2.1. Закон створа1

- •3.2.2. Закон и формулы прочности иск оптимальной структуры

- •3.2.3. Закон конгруэнции свойств

- •3.2.4. Деформационные свойства иск оптимальной структуры

- •3.3. Подобие оптимальных структур и две теоремы в теории иск

- •3.4. Научные принципы и общий метод проектирования состава иск оптимальной структуры

- •3.5. Корректирование проектного состава иск

- •3.6. Создание новых строительных конгломератов

- •3.7. Оценка технико-экономической эффективности иск оптимальной структуры

- •Глава 4 Теория долговечности иск в конструкциях

- •4.1. Общие понятия о долговечности материалов

- •4.2. Временные элементы долговечности материала

- •4.3. Критические уровни ключевых характеристик структуры и свойств

- •4.4. Теоретические расчеты долговечности и принятые в них ограничения

- •4.5. Некоторые вопросы надежности материала в конструкциях

- •Глава 5 Элементы теории методов научного исследования и технического контроля качества

- •Глава 6 Введение в практическую технологию

- •6.1. Основные компоненты и разновидности производственных технологий

- •6.2. Связь производственных процессов с общей теоретической технологией

- •6.3. Прогрессивные технологии в строительном материаловедении

- •6.3.1. Смысловые и количественные критерии

- •6.4. Оптимизирующие факторы при совершенствовании технологий до уровня прогрессивных

- •Практика строительного материаловедения (строительные материалы и изделия)

- •А. Природные строительные материалы и изделия

- •Глава 7 Древесина и древесные строительные материалы

- •7.1. Общие сведения

- •7.2. Состав, структурные элементы и свойства древесины

- •7.3. Анатомическое строение древесины

- •7.4. Качественные показатели древесных материалов

- •7.5. Пороки древесины

- •7.6. Защита древесины от гниения, поражения насекомыми и возгорания

- •7.7. Модификация древесины

- •7.8. Древесные породы в строительстве

- •7.9. Материалы и строительные изделия из древесины

- •7.10. Использование древесных отходов

- •Глава 8 Природные каменные материалы и изделия1

- •8.1. Общие сведения

- •8.2. Породообразующие минералы

- •8.3. Горные породы, применяемые в строительстве

- •8.4. Энергетическая активность минералов и горных пород

- •8.5. Закономерности свойств природного камня

- •8.6. Добыча и обработка природного камня

- •8.7. Материалы и изделия из горных пород

- •8.8. Защита природного камня в конструкциях

- •Б. Искусственные строительные материалы и изделия

- •1. Безобжиговые искусственные конгломераты

- •Глава 9 Строительные конгломераты на основе неорганических вяжущих веществ

- •9.1. Цементный камень как матричная часть в конгломератах и исходные компоненты

- •9.1.1. Вода и водные растворы

- •9.1.2. Неорганические вяжущие вещества

- •9.1.3. Воздушные вяжущие вещества и их производство

- •9.1.4. Гидравлические вяжущие вещества и их производство

- •9.1.5. Смешанные цементы как разновидности комплексных вяжущих веществ

- •9.2. Взаимодействие воды или водных растворов с неорганическими вяжущими веществами и процессы твердения

- •9.3. Заполняющие компоненты в конгломератах и добавки, вводимые в смеси

- •9.3.1. Заполнители неорганические

- •9.3.2. Заполнители органические

- •9.3.3. Наполнители

- •9.3.4. Добавочные вещества (добавки)

- •9.4. Основные разновидности строительных конгломератов

- •9.4.1. Общие сведения о бетонах

- •9.4.2. Тяжелые (обычные) бетоны

- •9.4.3. Легкие бетоны

- •9.4.4. Ячеистые бетоны

- •9.4.5. Арболиты (деревобетоны)

- •9.4.6. Специальные бетоны

- •9.5. Железобетон — изделия, конструкции

- •9.5.1. Общие сведения

- •9.5.2. Исходные материалы для железобетона

- •9.5.3. Производство сборных железобетонных изделий и конструкций

- •9.5.4. Технологические схемы изготовления сборных железобетонных изделий

- •9.5.5. Технология монолитного железобетона

- •9.5.6. Технический контроль и хранение железобетонных изделий

- •9.6. Разновидности других материалов и изделий на основе неорганических вяжущих веществ

- •9.6.1. Строительные растворы Общие сведения.

- •9.6.2. Сухие строительные смеси

- •9.6.3. Гипсовые и гипсобетонные изделия

- •9.7. Силикатные изделия автоклавного твердения

- •9.7.1 Общие сведения о силикатных материалах

- •9.7.2. Силикатный (известково-песчаный) кирпич

- •9.7.3. Известково-шлаковый и известково-зольный кирпич

- •9.7.4. Силикатные бетоны

- •9.7.5. Силикатные изделия ячеистой структуры

- •9.8. Асбестоцементные изделия

- •9.8.1. Общие понятия

- •9.8.2. Краткие сведения об исходных материалах

- •9.8.3. Основы производства асбестоцементных изделий

- •9.8.4. Продукция асбестоцементных заводов

- •9.8.5. Основные свойства асбестоцементных изделий

- •9.9. Строительные материалы на основе магнезиальных вяжущих веществ

- •9.10. Коррозия строительных конгломератов в эксплуатационных условиях

- •Глава 10 Искусственные строительные конгломераты на основе органических вяжущих веществ

- •10.1. Основные исходные материалы для получения иск

- •10.1.1. Битумы

- •10.1.2. Дегти

- •10.1.3. Отвердевание битумов и дегтей

- •10.1.4. Минеральные наполнители в качестве асфальтирующих добавок

- •10.1.5. Формирование асфальтового вяжущего вещества

- •10.2. Заполняющие компоненты в иск на основе органических вяжущих веществ

- •10.3. Основные разновидности иск на основе органических вяжущих веществ

- •10.3.1. Асфальтовые бетоны

- •10.3.2. Разновидности асфальтовых бетонов

- •10.3.3. Дегтебетоны

- •10.4. Деструкция асфальтобетона при эксплуатации покрытий

- •Глава 11 Строительные конгломераты на основе органических полимеров и пластмассы

- •11.1. Природные и искусственные органические полимеры

- •11.1.1. Полимеризационные полимеры (термопласты)

- •11.1.2 Поликонденсационные полимеры (реактопласты)

- •11.2. Наполнители, заполнители и добавочные вещества в иск

- •11.3. Основные технологические операции

- •11.4. Отверждение полимерных и наполненных вяжущих веществ

- •11.5. Разновидности искусственных полимерных конгломератов и пластических масс

- •11.5.1. Полимербетоны и полимеррастворы

- •11.5.2. Полимерные строительные материалы и изделия

- •11.5.3. Материалы для санитарно-технического оборудования и трубы

- •11.5.4. Отделочные полимерные материалы и изделия

- •11.5.5. Гидроизоляционные и герметизирующие материалы

- •11.6. Старение и деструкция полимерных материалов

- •Глава 12 Строительные конгломераты с применением комплексных вяжущих веществ

- •12.1. Конгломератные материалы на основе смешанных вяжущих веществ

- •12.2. Материалы и изделия на основе компаундированных и комбинированных вяжущих веществ

- •Глава 13 Теплоизоляционные материалы и изделия

- •13.1. Общие сведения

- •13.2. Способы поризации материалов

- •13.3. Неорганические теплоизоляционные материалы и изделия

- •13.4. Органические теплоизоляционные материалы и изделия

- •13.5. Полимерные теплоизоляционные материалы

- •Глава 14 Акустические материалы и изделия

- •14.1. Общие сведения

- •14.2. Звукопоглощающие материалы

- •14.3. Звукоизоляционные материалы и изделия

- •Глава 15 Гидроизоляционные материалы и изделия

- •15.1. Общие сведения

- •15.2. Жидкие гидроизоляционные материалы

- •15.3. Пластично-вязкие гидроизоляционные материалы

- •15.4. Упруго-вязкие и твердые кровельные и гидроизоляционные материалы и изделия

- •Глава 16 Материалы для отделочных работ: краски, лаки, обои

- •16.1. Общие сведения

- •16.2. Исходные основные связующие и вспомогательные вещества для лакокрасочных материалов

- •16.3. Пигменты в красочных составах

- •16.4. Основные разновидности красочных веществ

- •16 5. Антикоррозионная защита полимерными материалами

- •16.6. Обои для отделки стен

- •2. Обжиговые искусственные конгломераты

- •Глава 17 Керамические материалы и изделия

- •17.1. Общие сведения

- •17.2. Глина — основное сырье для строительной керамики

- •17.3. Краткие сведения из технологии керамики

- •17.4. Структура и природа свойств керамических материалов

- •17.5. Керамические материалы и изделия

- •Глава 18 Стеклянные и другие плавленые материалы и изделия

- •18.1. Значение стеклянных изделий в строительстве

- •18.2. Состав и строение стекол

- •18.3. Свойства стекол

- •18.4. Основы производства стекла

- •18.5. Стеклянные материалы и изделия

- •18.6. Материалы и изделия из шлаковых расплавов

- •18.7. Каменное литье и материалы на его основе

- •Глава 19 Металлические материалы и изделия

- •19.1. Общие сведения

- •19.2. Основы получения чугуна и стали

- •19.2.1. Получение чугуна

- •19.2.2. Получение стали

- •19.3. Диаграмма состояния железоуглеродистых сплавов

- •19.4. Углеродистые стали

- •19.5. Углеродистые конструкционные стали

- •19.6. Легированные стали и твердые сплавы

- •19.7. Термическая обработка стали

- •19.8. Сортамент стального проката

- •19.9. Алюминий и его сплавы

- •19.10. Коррозия железа и других металлов

- •Глава 20 Заключительная

2.2.3. Формование и уплотнение изделий из смеси

Свежеприготовленная смесь (масса) обладает определенной удобообрабатываемостью, что выражается в ее реальной способности воспринимать технологические операции по формованию и уплотнению изделий.

Смеси с весьма малой вязкостью (называемые литыми) практически не требуют уплотнения при формовании изделий или покрытий, что составляет значительное технологическое удобство. Для воспроизведения литьевой технологии в смесь вводят нередко соответствующие пластификаторы или даже суперпластификаторы. Введенные даже в малых количествах они способствуют резкому понижению вязкости смеси, облегчая формование изделий и в том случае, когда их очертания отличаются повышенной сложностью. Той же цели достигают дополнительным увеличением количества жидкостной среды в смеси (массе), что должно быть каждый раз обосновано с общих позиций оптимизации структуры и требований к конкретным видам оптимальных структур.

При использовании смесей с повышенной вязкостью, обладающих на реологической кривой условным динамическим пределом текучести и предельным напряжением сдвига, важно не допустить при формовании напряжений, способных разрушить сплошность изделия. Так, например, в некоторых случаях отмечается образование дефектов структуры (свилей), если допустить напряжение в массе, превышающее РК2 (см. рис. 2.7). Опыт показывает, что для хорошо формующихся смесей величина отношения рк1/η должна быть не ниже 2∙10-6 с-1. Конкретные и точные пределы реологических характеристик зависят от разновидности смеси и технологического способа формования — пластичного, вибрационного без пригруза или с пригрузом и т. п.

Формование изделий сопряжено, как правило, с плотной укладкой смеси, зернистых или другого вида заполнителей. Наибольшее значение плотности стремятся получить еще на стадии подготовки сырья — порошков, суспензий, грубозернистых смесей и других формовочных систем, особенно при производстве обжиговых ИСК. Предварительное уплотнение смеси уменьшает разобщенность частиц, переводя связи из точечных в межфазные по границам контакта. На последующих стадиях технологии (например, при обжиге) сокращается расход тепловой ^энергии за счет снижения температуры и уменьшения продолжительности выдержки.

В зависимости от разновидности смеси (массы) формование производится с использованием укладчиков, прессов (например, ленточных), экструдеров, каландров и других машин. Выбор оптимального способа формования и уплотнения зависит от характера исходного сырья и массовости производства, требуемых свойств и вида изделий. Но при всех способах важно обеспечить связность и начальную прочность изделий с последующим упрочнением их на других стадиях обработки. Начальная связность возникает под влиянием молекулярных (ван-дер-ваальсовых) сил. Они имеют электрическую природу и способны развивать притяжение частиц при их сближении. Силу взаимодействия двух частиц (условно принимая их сферическими) рассчитывают по формуле

![]() (2.4)

(2.4)

где r1 и r2 — соответственно радиусы двух соседствующих частиц; σ — поверхностная энергия на границе раздела фаз.

С приближением частиц на очень малые расстояния возникают и возрастают силы отталкивания. В конечном итоге действует результирующая сила, которая при некотором оптимальном расстоянии частиц друг от друга обеспечивает начальную связность сырца изделия.

Уплотнение формуемых или отформованных изделий является важным этапом образования макроструктуры, поскольку в этот период в среде вяжущего вещества сравнительно устойчиво фиксируются зернистые и другие компоненты заполняющей части конгломерата. Фиксация может происходить как непосредственным примыканием компонентов, в том числе с возможным срастанием (например, кристаллов), так и через прослойки полностью отвердевшего или постепенно отвердевающего вяжущего вещества. Контакт через прослойки на стадии уплотнения более типичен в конгломератных материалах, чем непосредственное контактирование или срастание частиц под влиянием поверхностной энергии, химических связей или других, в том числе комплексных, факторов.

Вследствие сближения частиц смеси (массы) происходит перераспределение и выравнивание молекулярного силового поля, тепло- и массообмен, в частности, миграция среды в зоны меньших напряжений. Объем смеси (массы) как при уплотнении, так и после него уменьшается, а полидисперсная система постепенно переходит в состояние относительно устойчивого равновесия при заданном условии формования изделий. В зависимости от удобообрабатываемости готовой смеси (массы) возможны и некоторые специфические особенности формования макроструктуры ИСК. Так, при высокопластичных и подвижных смесях (массах) макроструктура устанавливается весьма быстро и практически без приложения уплотняющих усилий, но под влиянием гравитации или текучести (при наливных или литьевых способах производства). При уплотнении малоподвижных и жестких смесей, содержащих, как правило, пониженное количество вяжущего вещества или уменьшенное количество жидкой среды в нем, затрачивается значительно большая работа, чем при уплотнении пластичных, подвижных или литых смесей (масс). Разными приемами приходится принудительно сближать полидисперсные зерна, вытесняя часть вяжущего вещества в межзерновые поры и пустоты или в поры и пазы зерен заполнителя. Большая часть заполнителя в объеме монолита контактирует через тонкие или тончайшие прослойки вяжущего вещества. При недостаточном количестве вяжущего вещества прослойки становятся дискретными, что увеличивает пористость и содержание воздуха (или другой газовой фазы) в ИСК.

В обжиговых конгломератах распространенными являются способы полусухого гидростатического прессования; виброформования, а также горячего прессования.

Для достижения необходимой плотности применяют различные способы снижения реологического сопротивления формуемой смеси: введение поверхностно-активных веществ, пластификаторов и суперпластификаторов; предварительный нагрев; вибрационное воздействие; вакуумирование и др. При особо интенсивном уплотнении целесообразно повысить реологическое сопротивление до максимума. При оптимальной технологии каждой консистенции смеси (массы) соответствуют определенные параметры механического уплотнения. Каждому способу и каждой интенсивности механического уплотнения также соответствует своя определенная консистенция, и тогда размещение частиц твердой фазы в результате уплотнения смеси становится компактным.

Во многих технологиях формование и уплотнение смеси совмещаются в одну операцию, в результате чего химические и физико-химические процессы, обеспечивающие структурообразование на микро- и макроуровнях, протекают также одновременно. К ним относятся тиксотропное разжижение и упрочнение, массо- и теплообмен, перемещение заполняющей и вяжущей частей относительно друг друга с образованием плотной структуры к концу выполнения такой совмещенной операции. Естественно, что в этот период не прекращаются (хотя и замедляются) главные структурообразующие процессы — сорбционные, растворения и другие, которые подобно тому, как это было на стадии перемешивания смеси, завершаются возникновением новых соединений и фаз, хотя и в сравнительно ограниченных количествах. Гораздо в больших размерах они выделяются на последующих стадиях технологии, например при тепловой обработке отформованных и уплотненных изделий.

В некоторых технологиях используется прерывистое, ступенчатое уплотнение, например с интервалом времени между двумя вибрациями или прессованиями. Повторное уплотнение способствует как бы вторичному — пластическому деформированию конгломерата с отжатием среды из его микро- и макропор, а в конечном итоге — дополнительному уплотнению в условиях, когда количество вяжущего вещества продолжает оставаться в пределах допустимых отклонений от рекомендуемого. Повторное уплотнение, особенно при вибрационных способах формования, способствует релаксации напряжений, возникающих при структурообразовании, уменьшает размеры и концентрацию структурных дефектов.

От формования и уплотнения в определенной мере зависят не только характер структурообразования при сохранении одинаковой компактности укладки частиц, но и текстурные особенности изделия. Например, возможна переориентация частиц, в результате которой широкое сечение частиц и пор нередко располагается в плоскостях, параллельных плоскости прессования, с появлением анизотропии. Возможно также частичное доизмельчение зерен продолговатой формы или изменение (уменьшение) объема.

При полусухом прессовании объем получаемого изделия может оказаться в 1,5—2 раза меньше объема свободно насыпанной смеси (массы). Естественно, что тогда сокращается и пористость. Так, из формулы А.С. Бережного П = а - в ∙lg р (где П — общая пористость, %; а, в — постоянные коэффициенты, причем постоянная а как пористость исходной массы перед прессованием составляет 50%, а в отражает способность массы к уплотнению; р — давление прессования, МПа) следует, что при p ≈ 100 МПа, во многих случаях в = 15 и П ≈ 20%, т. е. пористость сократилась в 2,5 раза (50:20). Распределение давления по вертикали снижается от штампа, что приводит к неоднородности в пористости отформованного сырого изделия (сырца). Неоднородность зависит не только от высоты изделия, но и от гидравлического радиуса R = 2F/И, где F — площадь; И — периметр изделия. Неравномерность пористости фиксируется и в горизонтальных сечениях: наибольшая плотность образуется в верхних горизонтальных сечениях сырца у стенок пресс-формы, уменьшаясь к центру. В нижних сечениях наблюдается обратное явление, а в средних по высоте сечениях — зона равнопористости. Тип пресса тоже имеет значение, но плотность сырца всегда зависит от величины давления, технологических свойств массы и времени действия давления пресса; иногда важно обусловить также и скорость нарастания максимального давления при уплотнении.

Кроме обычных прессов (механических, гидравлических) в некоторых технологиях используют прессование методом взрыва с образованием сверхвысоких давлений мгновенного действия с изменением кристаллохимического строения вещества. При способе пластического формования уплотнение осуществляется в ленточных прессах (чаще всего вакуумных) с последующей допрессовкой.

Изделия из пластических масс имеют повышенную пористость по сравнению с изделиями полусухого прессования. Свойства такой массы оцениваются методами реологии. Как уже отмечалось, основными параметрами пластичности служат: 1) вязкость наибольшей неразрушенной структуры (η0), структурная вязкость (η), вязкость наименьшая при полностью разрушенной структуре (ηm). Поэтому η0 > η > ηm; 2) предел текучести: условный статический рк1, условный динамический рк2,предел текучести рк (см. рис 2.7). Имеются и другие характеристики реологических свойств массы в ее пластическом состоянии — мгновенный модуль упругости, эластичный модуль упругости, период релаксации и др. Комплекс таких характеристик позволяет устанавливать величину допустимых напряжений в процессе формования и уплотнения. Например, необходимо, чтобы напряжение сдвига в массе не превысило рк2, при котором еще отсутствует полное разрушение структуры, так как это приведет в ленточном прессе к разрыву ленты массы, что в случае пластичной глины дает дефект в структуре, лишая ее оптимальности по этому критерию.

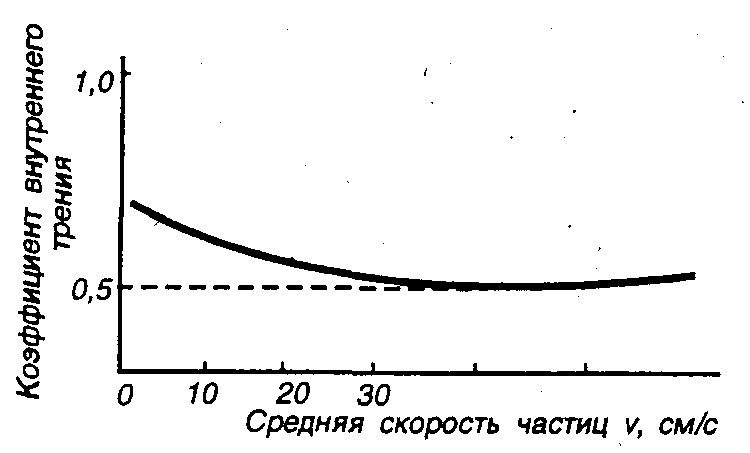

Рис. 2.8. Зависимость коэффициента внутреннего трения вибрируемой массы от средней скорости перемещения частиц, см/с: ν=А2f, где А – амплитуда колебаний; f – частота колебаний, Гц

Самым характерным в технологиях с вибрационным формованием является придание скоростей и ускорений частицам массы и, как следствие, ослабление сил внутреннего трения и молекулярных связей, а также тиксотропное разрушение первичных структур (рис. 2.8). Частицы перемещаются относительно друг друга с плотной укладкой. Используют поверхностные, навесные, глубинные вибраторы, вибростолы, вибротрамбователи и т. д. Интенсивность вибрации выражают посредством виброускорения W, см/с:

W=Aω2=A∙4π2f2, (2.5)

где А — амплитуда колебаний (половина наибольшего размаха); ω — угловая скорость, рад/с; f — частота колебаний, Гц.

Произведение величин А и со дает среднюю скорость движения частиц при вибрации. Имеются оптимальные значения амплитуды, виброускорения, что зависит от глубины проработки слоя массы. Вибрирование с ускорением, превышающим оптимальное, сопровождается разрыхлением и дифференциацией частиц по крупности. Разрыхление устраняют путем пригруза при вибрации, например, до 8—10 МПа. Оптимальное время вибрирования определяют опытным путем.

При вибрационном прессовании достигается заданная пористость изделий при значительно меньших затратах энергии, чем при статическом прессовании. Кроме того, возрастает качество изделий, отсутствует анизотропия свойств, формуется более равномерная структура. Эффективность вибропрессования в ряде технологий повышается путем совмещения с вакуумированием.

В технологии обжиговых ИСК широко используют так называемое шликерное литье для получения тонкостенных изделий или изделий большого размера и сложной формы. Шликер — водная суспензия глин, каолинов, других тугоплавких веществ с частицами размером около 10-4 см, несущих определенный ионный потенциал ИП = Z/r, где Z — заряд катиона; r — его ионный радиус. При значениях ИП = 65—100 (суспензия из кислых материалов) получают повышенные значения плотности отливок, т. е. с относительной плотностью, равной 0,8—0,91. Способ шликерного литья является более зависимым от природы сырья, чем другие способы уплотнения.

При формовании и уплотнении нередко применяют торкретирование с переносом смеси к поверхности с помощью сжатого воздуха. Такой способ позволяет получать весьма плотный слой формуемого вещества. Однако следует учитывать, что при этом происходит неизбежная потеря используемой смеси в связи с отскоком частиц.