- •Часть 2. Технология

- •I. Основные свойства конструкционных материалов

- •1. Свойства металлов

- •II. Металлургическое производство

- •1. Сущность металлургического производства

- •2. Основные способы получения металлов из руд

- •3. Материалы для производства металлов и сплавов

- •4. Производство чугуна

- •4.1. Материалы, применяемые для производства чугуна

- •4.2. Подготовка руд к плавке

- •4.3. Выплавка чугуна

- •4.4. Физико-химическая сущность доменного процесса

- •4.5. Продукты доменного производства

- •5. Производство стали

- •5.1. Сущность процесса

- •Состав передельного чугуна и низкоуглеродистой стали, %

- •5.2. Способы получения стали

- •5.3. Разливка стали

- •5.4. Строение стальных слитков

- •5.5. Способы повышения качества стали

- •III. Способы получения заготовок литьем

- •1. Сущность литейного производства

- •2. Способы изготовления отливок

- •3. Изготовление отливок в разовых формах

- •3.1. Модельные комплекты для ручной и машинной формовки

- •3.2. Формовочные и стержневые смеси Требования, предъявляемые к формовочным и стержневым смесям

- •Состав формовочных и стержневых смесей

- •Виды формовочных смесей и их применение

- •3.3. Технология ручной формовки

- •Формовка в двух опоках по разъемной модели

- •3.4. Технология машинной формовки. Формовочные машины

- •3.5. Заливка форм, выбивка отливок и стержней, обрубка и очистка отливок Заливка форм

- •Выбивка отливок и стержней

- •Обрубка и очистка отливок

- •Виды брака и контроль качества отливок

- •4. Специальные методы получения отливок

- •4.1. Изготовление отливок литьем в оболочковые формы

- •4.2. Изготовление отливок литьем по выплавляемым моделям

- •4.4. Изготовление отливок центробежным литьем

- •4.5. Изготовление отливок в металлических формах

- •4.6. Изготовление отливок электрошлаковым литьем

- •5. Технологические требования к конструкции отливки

- •6. Изготовление отливок из различных сплавов

- •6.1. Изготовление отливок из чугунов

- •6.2. Особенности изготовления стальных отливок

- •6.3. Особенности изготовления отливок из цветных металлов

- •IV. Обработка металлов давлением

- •1. Сущность обработки металлов давлением

- •2. Факторы, влияющие на пластичность металла

- •3. Влияние обработки давлением на структуру и свойства металла

- •4. Холодная и горячая деформация

- •5. Нагрев металлов перед обработкой давлением

- •6. Основные типы нагревательных устройств

- •7. Способы обработки металлов давлением

- •7.1. Прокатное производство Сущность процесса прокатки

- •Прокатные валки и станы

- •Производство основных видов проката

- •Производство специальных видов проката

- •7.2. Прессование

- •Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

- •7.3. Волочение

- •7.4. Ковка

- •7.5. Горячая объемная штамповка

- •Виды штампов и способы штамповки

- •Отделка поковок

- •Оборудование для горячей объемной штамповки

- •7.6. Холодная штамповка

- •Получение изделий листовой штамповкой

- •7.7. Высокоскоростная штамповка

- •V. Технология сварочного производства

- •1. Классификация процессов сварки

- •Классификация методов сварки металлов по физическим признакам

- •2. Способы сварки плавлением

- •2.1. Электрическая дуговая сварка Классификация способов дуговой сварки

- •Сварочная дуга и ее свойства

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •2.2. Газовая сварка

- •2.3. Электрошлаковая сварка

- •2.4. Электронно-лучевая сварка

- •2.5. Лазерная сварка

- •3. Способы сварки давлением

- •3.1. Контактная сварка

- •3.2. Диффузионная сварка в вакууме

- •3.3. Сварка трением

- •3.4. Холодная сварка

- •3.5. Ультразвуковая сварка

- •3.6. Сварка взрывом

- •4. Нанесение покрытий

- •4.1. Наплавка

- •Способы наплавки

- •4.2. Напыление покрытий

- •Дуговая металлизация

- •Детонационное напыление

- •Вакуумное напыление

- •5. Пайка металлов

- •6. Резка металлов

- •VI. Технология обработки заготовок резанием

- •1. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •2. Основные способы обработки резанием

- •3. Основные части и элементы токарного резца, его геометрические параметры

- •4. Элементы режима резания и сечение срезаемого слоя

- •5. Производительность процесса резания

- •6. Некоторые явления, сопутствующие процессу обработки металлов резанием

- •7. Применение смазочно-охлаждающих жидкостей

- •8. Износ и стойкость режущих инструментов

- •9. Материалы для изготовления режущих инструментов

- •10. Классификация и условные обозначения металлорежущих станков

- •11. Работы, выполняемые на металлорежущих станках и применяемый инструмент

- •11.1. Обработка на токарных станках Типы токарных станков

- •Типы токарных резцов и их применение при различных видах обработки

- •11.2. Обработка заготовок на сверлильных станках Основные работы, выполняемые на сверлильных станках

- •Инструменты для обработки отверстий

- •Сверлильные станки

- •11.3. Обработка заготовок на фрезерных станках

- •Основные работы, выполняемые на фрезерных станках, и применяемый инструмент

- •Фрезерные станки

- •11.4. Обработка заготовок на шлифовальных станках

- •Схемы круглого и плоского шлифования

- •Абразивный инструмент

- •Шлифовальные станки

- •Механизация и автоматизация технологических процессов механической обработкой

- •12. Отделочные методы обработки

- •13. Электрофизико-химические методы обработки

- •13.1. Электроэрозионные методы обработки

- •Электроискровой метод

- •Электроимпульсный метод обработки

- •13.2. Электрохимическая обработка

- •Электролитическое полирование

- •Электрохимическая размерная обработка

- •13.3. Анодно-механическая обработка

- •13.4. Электроконтактная обработка

- •14. Ультразвуковая обработка

- •15. Лучевые методы обработки

- •15.1. Электронно-лучевая обработка

- •15.2. Обработка световым лучом (лазерная)

- •VII. Производство деталей из пластмасс

- •1. Общие сведения о пластмассах

- •2. Переработка пластмасс в вязкотекучем состоянии

- •3. Переработка пластмасс в высокоэластичном состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •VIII. Производство изделий из резины

- •IX. Технологический процесс изготовления деталей из металлических порошков

- •1. Получение порошков

- •2. Подготовка порошков к формованию

- •3. Формовка заготовок

- •4. Cпeканиe и дополнительная обработка заготовок

- •X. Технологические особенности изготовления деталей из композиционных материалов

- •Оглавление

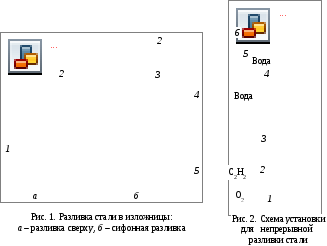

5.3. Разливка стали

Выплавленную сталь выпускают в сталеразливочный ковш 2 (рис. 1) и разливают в изложницы 1 или кристаллизаторы 3 установок для непрерывной разливки.

Изложницы чугунные формы для получения слитков различного сечения и массы от 10 до 300 т. Легированные стали иногда разливают в слитки массой в несколько сотен килограммов.

Применяют два способа разливки стали в изложницы: сверху и сифоном.

П ри

разливке

сверху (рис.

1, а)

сталь заливают из ковша 2

в каждую изложницу 1

отдельно. Поверхность слитков вследствие

попадания брызг жидкого металла на

стенки изложницы может быть загрязненной

пленками оксидов.

ри

разливке

сверху (рис.

1, а)

сталь заливают из ковша 2

в каждую изложницу 1

отдельно. Поверхность слитков вследствие

попадания брызг жидкого металла на

стенки изложницы может быть загрязненной

пленками оксидов.

При сифонной разливке (рис. 1, б) сталью заполняют одновременно от 2 до 60 установленных на поддоне 5 изложниц через центровой литник 3 и каналам в поддоне. Сталь поступает в изложницы снизу, что обеспечивает плавное, без разбрызгивания их заполнение, поверхность слитка получается чистой, сокращается время разливки. Сталь в надставке 4 сохраняется в жидком состоянии, благодаря чему уменьшаются усадочная раковина и отходы слитка при обрезке.

Разливку сверху обычно применяют для углеродистых, а разливку сифоном для легированных сталей.

Непрерывная разливка стали производится на специальных установках УНРС (рис. 2). Жидкую сталь из ковша 6 через промежуточное устройство 5 непрерывно заливают сверху в водоохлаждаемую изложницу без дна кристаллизатор 4, а из нижней его части вытягивают с помощью валков 3 затвердевающий слиток. На выходе из кристаллизатора слиток охлаждается водой, затвердевает и попадает в зону резки, где его разрезают газовым резаком 2 на слитки определенной длины. Слитки с помощью кантователя 1 опускаются на роликовый конвейер и подаются на прокатные станы.

На УНРС получают слитки прямоугольного сечения размерами от 150500 до 300200 мм, квадратного со стороной от 150 до 400 мм, а также круглые в виде толстостенных труб.

Благодаря непрерывному питанию и направленному затвердеванию в слитках отсутствуют усадочные раковины. Поэтому выход годных заготовок может достигать 96…98 % массы разливаемой стали, поверхность получаемых слитков отличается хорошим качеством, а металл слитка плотным и однородным строением.

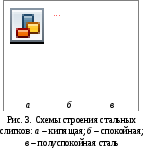

5.4. Строение стальных слитков

Строение слитка определяется условиями охлаждения и степенью раскисления. По этому признаку стали делятся на кипящие, спокойные и полуспокойные.

К ипящей

называют сталь, не полностью раскисленную

в печи. Ее раскисление продолжается в

изложнице за счет взаимодействия оксида

железа FeO

с углеродом. Образующийся при этом оксид

углерода СО выделяется из стали,

способствуя удалению и других газов

(азота, водорода), что создает впечатление

«кипения» жидкого металла. Выделение

газов происходит и при затвердевании

слитка, поэтому в нем образуется не

концентрированная усадочная раковина,

а большое количество рассредоточенных

газовых пузырей (рис. 3, а).

Они устраняются при последующей горячей

прокатке. Кипящая сталь наиболее дешевая,

она практически не содержит неметаллических

примесей, обладает высокой пластичностью.

ипящей

называют сталь, не полностью раскисленную

в печи. Ее раскисление продолжается в

изложнице за счет взаимодействия оксида

железа FeO

с углеродом. Образующийся при этом оксид

углерода СО выделяется из стали,

способствуя удалению и других газов

(азота, водорода), что создает впечатление

«кипения» жидкого металла. Выделение

газов происходит и при затвердевании

слитка, поэтому в нем образуется не

концентрированная усадочная раковина,

а большое количество рассредоточенных

газовых пузырей (рис. 3, а).

Они устраняются при последующей горячей

прокатке. Кипящая сталь наиболее дешевая,

она практически не содержит неметаллических

примесей, обладает высокой пластичностью.

Спокойную сталь получают при полном раскислении стали марганцем, кремнием и алюминием в печи и ковше (рис. 3, б). Такая сталь затвердевает без выделения газов, образуется плотная структура, а усадочная раковина концентрируется в верхней части, что значительно увеличивает выход годного металла.

Полуспокойная сталь получается раскислением ферромарганцем при недостаточном количестве ферросилиция или алюминия. В этом случае слиток не имеет концентрированной усадочной раковины, в нижней части он обычно имеет строение спокойной, а в верхней кипящей стали (рис. 3, в). Такая сталь по качеству и стоимости является промежуточной между кипящей и спокойной.