- •Часть 2. Технология

- •I. Основные свойства конструкционных материалов

- •1. Свойства металлов

- •II. Металлургическое производство

- •1. Сущность металлургического производства

- •2. Основные способы получения металлов из руд

- •3. Материалы для производства металлов и сплавов

- •4. Производство чугуна

- •4.1. Материалы, применяемые для производства чугуна

- •4.2. Подготовка руд к плавке

- •4.3. Выплавка чугуна

- •4.4. Физико-химическая сущность доменного процесса

- •4.5. Продукты доменного производства

- •5. Производство стали

- •5.1. Сущность процесса

- •Состав передельного чугуна и низкоуглеродистой стали, %

- •5.2. Способы получения стали

- •5.3. Разливка стали

- •5.4. Строение стальных слитков

- •5.5. Способы повышения качества стали

- •III. Способы получения заготовок литьем

- •1. Сущность литейного производства

- •2. Способы изготовления отливок

- •3. Изготовление отливок в разовых формах

- •3.1. Модельные комплекты для ручной и машинной формовки

- •3.2. Формовочные и стержневые смеси Требования, предъявляемые к формовочным и стержневым смесям

- •Состав формовочных и стержневых смесей

- •Виды формовочных смесей и их применение

- •3.3. Технология ручной формовки

- •Формовка в двух опоках по разъемной модели

- •3.4. Технология машинной формовки. Формовочные машины

- •3.5. Заливка форм, выбивка отливок и стержней, обрубка и очистка отливок Заливка форм

- •Выбивка отливок и стержней

- •Обрубка и очистка отливок

- •Виды брака и контроль качества отливок

- •4. Специальные методы получения отливок

- •4.1. Изготовление отливок литьем в оболочковые формы

- •4.2. Изготовление отливок литьем по выплавляемым моделям

- •4.4. Изготовление отливок центробежным литьем

- •4.5. Изготовление отливок в металлических формах

- •4.6. Изготовление отливок электрошлаковым литьем

- •5. Технологические требования к конструкции отливки

- •6. Изготовление отливок из различных сплавов

- •6.1. Изготовление отливок из чугунов

- •6.2. Особенности изготовления стальных отливок

- •6.3. Особенности изготовления отливок из цветных металлов

- •IV. Обработка металлов давлением

- •1. Сущность обработки металлов давлением

- •2. Факторы, влияющие на пластичность металла

- •3. Влияние обработки давлением на структуру и свойства металла

- •4. Холодная и горячая деформация

- •5. Нагрев металлов перед обработкой давлением

- •6. Основные типы нагревательных устройств

- •7. Способы обработки металлов давлением

- •7.1. Прокатное производство Сущность процесса прокатки

- •Прокатные валки и станы

- •Производство основных видов проката

- •Производство специальных видов проката

- •7.2. Прессование

- •Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

- •7.3. Волочение

- •7.4. Ковка

- •7.5. Горячая объемная штамповка

- •Виды штампов и способы штамповки

- •Отделка поковок

- •Оборудование для горячей объемной штамповки

- •7.6. Холодная штамповка

- •Получение изделий листовой штамповкой

- •7.7. Высокоскоростная штамповка

- •V. Технология сварочного производства

- •1. Классификация процессов сварки

- •Классификация методов сварки металлов по физическим признакам

- •2. Способы сварки плавлением

- •2.1. Электрическая дуговая сварка Классификация способов дуговой сварки

- •Сварочная дуга и ее свойства

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •2.2. Газовая сварка

- •2.3. Электрошлаковая сварка

- •2.4. Электронно-лучевая сварка

- •2.5. Лазерная сварка

- •3. Способы сварки давлением

- •3.1. Контактная сварка

- •3.2. Диффузионная сварка в вакууме

- •3.3. Сварка трением

- •3.4. Холодная сварка

- •3.5. Ультразвуковая сварка

- •3.6. Сварка взрывом

- •4. Нанесение покрытий

- •4.1. Наплавка

- •Способы наплавки

- •4.2. Напыление покрытий

- •Дуговая металлизация

- •Детонационное напыление

- •Вакуумное напыление

- •5. Пайка металлов

- •6. Резка металлов

- •VI. Технология обработки заготовок резанием

- •1. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •2. Основные способы обработки резанием

- •3. Основные части и элементы токарного резца, его геометрические параметры

- •4. Элементы режима резания и сечение срезаемого слоя

- •5. Производительность процесса резания

- •6. Некоторые явления, сопутствующие процессу обработки металлов резанием

- •7. Применение смазочно-охлаждающих жидкостей

- •8. Износ и стойкость режущих инструментов

- •9. Материалы для изготовления режущих инструментов

- •10. Классификация и условные обозначения металлорежущих станков

- •11. Работы, выполняемые на металлорежущих станках и применяемый инструмент

- •11.1. Обработка на токарных станках Типы токарных станков

- •Типы токарных резцов и их применение при различных видах обработки

- •11.2. Обработка заготовок на сверлильных станках Основные работы, выполняемые на сверлильных станках

- •Инструменты для обработки отверстий

- •Сверлильные станки

- •11.3. Обработка заготовок на фрезерных станках

- •Основные работы, выполняемые на фрезерных станках, и применяемый инструмент

- •Фрезерные станки

- •11.4. Обработка заготовок на шлифовальных станках

- •Схемы круглого и плоского шлифования

- •Абразивный инструмент

- •Шлифовальные станки

- •Механизация и автоматизация технологических процессов механической обработкой

- •12. Отделочные методы обработки

- •13. Электрофизико-химические методы обработки

- •13.1. Электроэрозионные методы обработки

- •Электроискровой метод

- •Электроимпульсный метод обработки

- •13.2. Электрохимическая обработка

- •Электролитическое полирование

- •Электрохимическая размерная обработка

- •13.3. Анодно-механическая обработка

- •13.4. Электроконтактная обработка

- •14. Ультразвуковая обработка

- •15. Лучевые методы обработки

- •15.1. Электронно-лучевая обработка

- •15.2. Обработка световым лучом (лазерная)

- •VII. Производство деталей из пластмасс

- •1. Общие сведения о пластмассах

- •2. Переработка пластмасс в вязкотекучем состоянии

- •3. Переработка пластмасс в высокоэластичном состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •VIII. Производство изделий из резины

- •IX. Технологический процесс изготовления деталей из металлических порошков

- •1. Получение порошков

- •2. Подготовка порошков к формованию

- •3. Формовка заготовок

- •4. Cпeканиe и дополнительная обработка заготовок

- •X. Технологические особенности изготовления деталей из композиционных материалов

- •Оглавление

4.2. Напыление покрытий

Для восстановления изношенных деталей и для нанесения на детали защитных и упрочняющих покрытий наряду с наплавкой используют различные способы напыления. Они основаны на нагреве мелких частиц напыляемого материала и переносе их на поверхность изделия-подложки. Соударяясь с подложкой, нагретые частицы закрепляются на ней и формируют покрытие. Чем больше скорость частиц, тем выше качество покрытия его плотность и прочность сцепления с основой. Материалом покрытия могут быть металлы, керамика, полимеры; материалом подложки металл, стекло, ткани и др. Можно создавать многослойные покрытия из слоев различного состава. Расход материалов при напылении невелик, так как подложка обычно не плавится и не разбавляет материал покрытия. Используемое оборудование относительно простое и производительное.

Применение напыленных покрытий снижает затраты металла, повышает срок службы и надежность деталей в жестких условиях эксплуатации (интенсивный износ, высокие скорости и температура, коррозионные среды и т.п.). Напылением можно получать тепло- и электроизоляционные покрытия. Напыление разных материалов можно производить на одном и том же оборудовании. Размеры напыляемых подложек не ограничены.

Напылением сравнительно просто наносить покрытия на любом ограниченном участке поверхности изделия из самых разнообразных материалов, надежно защищать эти участки и получать желаемые свойства покрытия.

Основные области применения технологии напыления это защита поверхностей деталей и узлов машин от абразивного, эрозионного, коррозионного и других видов воздействия рабочей среды

К основным способам напыления относятся газопламенное и плазменное напыление, электродуговая металлизация, детонационное и вакуумное напыление.

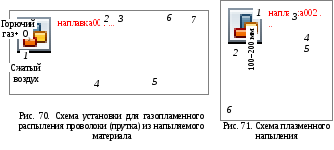

П роцесс

газопламенного напыления

(рис. 70) основан на использовании

кислородно-ацетиленового или

кислородно-пропанового пламени 2.

В него подают проволоку 1

или порошок, конец проволоки 3

оплавляется, и расплавленные частицы

5

уносятся газовым потоком 4

на подложку 7,

образуя покрытие 6.

Скорость частиц порошка в серийных

газопламенных установках составляет

50…100 м/с.

роцесс

газопламенного напыления

(рис. 70) основан на использовании

кислородно-ацетиленового или

кислородно-пропанового пламени 2.

В него подают проволоку 1

или порошок, конец проволоки 3

оплавляется, и расплавленные частицы

5

уносятся газовым потоком 4

на подложку 7,

образуя покрытие 6.

Скорость частиц порошка в серийных

газопламенных установках составляет

50…100 м/с.

Температура нагрева напыляемого материала относительно невелика. Поэтому способ целесообразно применять для нанесения пластмасс, цинка, алюминия, медных сплавов, сталей. Можно наносить также оксид алюминия и карбидсодержащие композиции.

Плазменное напыление отличается более высокими температурой и скоростью газовой струи. В плазмотроне формируется поток низкотемпературной плазмы. Напыляемый материал (проволока, порошок) вводится в него, разгоняется до 100…400 м/с и переносится на подложку (рис. 71).

Между катодом 4 (из чистого вольфрама или с добавлением 2 % тория) и медным водоохлаждаемым соплом анодом 5, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ 1 (аргон или азот), который истекает из сопла в виде плазменной струи. Порошковый наплавочный материал 2 подается в сопло струей транспортирующего газа, нагревается плазмой и с ускорением переносится на поверхность 6 основного материала для образования покрытия.

Высокая температура плазмы позволяет проводить напыление тугоплавких материалов. Можно регулировать температуру и скорость плазменной струи.

Покрытия, полученные плазменным напылением, обладают высокой плотностью и хорошим сцеплением с основой.