- •Часть 2. Технология

- •I. Основные свойства конструкционных материалов

- •1. Свойства металлов

- •II. Металлургическое производство

- •1. Сущность металлургического производства

- •2. Основные способы получения металлов из руд

- •3. Материалы для производства металлов и сплавов

- •4. Производство чугуна

- •4.1. Материалы, применяемые для производства чугуна

- •4.2. Подготовка руд к плавке

- •4.3. Выплавка чугуна

- •4.4. Физико-химическая сущность доменного процесса

- •4.5. Продукты доменного производства

- •5. Производство стали

- •5.1. Сущность процесса

- •Состав передельного чугуна и низкоуглеродистой стали, %

- •5.2. Способы получения стали

- •5.3. Разливка стали

- •5.4. Строение стальных слитков

- •5.5. Способы повышения качества стали

- •III. Способы получения заготовок литьем

- •1. Сущность литейного производства

- •2. Способы изготовления отливок

- •3. Изготовление отливок в разовых формах

- •3.1. Модельные комплекты для ручной и машинной формовки

- •3.2. Формовочные и стержневые смеси Требования, предъявляемые к формовочным и стержневым смесям

- •Состав формовочных и стержневых смесей

- •Виды формовочных смесей и их применение

- •3.3. Технология ручной формовки

- •Формовка в двух опоках по разъемной модели

- •3.4. Технология машинной формовки. Формовочные машины

- •3.5. Заливка форм, выбивка отливок и стержней, обрубка и очистка отливок Заливка форм

- •Выбивка отливок и стержней

- •Обрубка и очистка отливок

- •Виды брака и контроль качества отливок

- •4. Специальные методы получения отливок

- •4.1. Изготовление отливок литьем в оболочковые формы

- •4.2. Изготовление отливок литьем по выплавляемым моделям

- •4.4. Изготовление отливок центробежным литьем

- •4.5. Изготовление отливок в металлических формах

- •4.6. Изготовление отливок электрошлаковым литьем

- •5. Технологические требования к конструкции отливки

- •6. Изготовление отливок из различных сплавов

- •6.1. Изготовление отливок из чугунов

- •6.2. Особенности изготовления стальных отливок

- •6.3. Особенности изготовления отливок из цветных металлов

- •IV. Обработка металлов давлением

- •1. Сущность обработки металлов давлением

- •2. Факторы, влияющие на пластичность металла

- •3. Влияние обработки давлением на структуру и свойства металла

- •4. Холодная и горячая деформация

- •5. Нагрев металлов перед обработкой давлением

- •6. Основные типы нагревательных устройств

- •7. Способы обработки металлов давлением

- •7.1. Прокатное производство Сущность процесса прокатки

- •Прокатные валки и станы

- •Производство основных видов проката

- •Производство специальных видов проката

- •7.2. Прессование

- •Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

- •7.3. Волочение

- •7.4. Ковка

- •7.5. Горячая объемная штамповка

- •Виды штампов и способы штамповки

- •Отделка поковок

- •Оборудование для горячей объемной штамповки

- •7.6. Холодная штамповка

- •Получение изделий листовой штамповкой

- •7.7. Высокоскоростная штамповка

- •V. Технология сварочного производства

- •1. Классификация процессов сварки

- •Классификация методов сварки металлов по физическим признакам

- •2. Способы сварки плавлением

- •2.1. Электрическая дуговая сварка Классификация способов дуговой сварки

- •Сварочная дуга и ее свойства

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •2.2. Газовая сварка

- •2.3. Электрошлаковая сварка

- •2.4. Электронно-лучевая сварка

- •2.5. Лазерная сварка

- •3. Способы сварки давлением

- •3.1. Контактная сварка

- •3.2. Диффузионная сварка в вакууме

- •3.3. Сварка трением

- •3.4. Холодная сварка

- •3.5. Ультразвуковая сварка

- •3.6. Сварка взрывом

- •4. Нанесение покрытий

- •4.1. Наплавка

- •Способы наплавки

- •4.2. Напыление покрытий

- •Дуговая металлизация

- •Детонационное напыление

- •Вакуумное напыление

- •5. Пайка металлов

- •6. Резка металлов

- •VI. Технология обработки заготовок резанием

- •1. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •2. Основные способы обработки резанием

- •3. Основные части и элементы токарного резца, его геометрические параметры

- •4. Элементы режима резания и сечение срезаемого слоя

- •5. Производительность процесса резания

- •6. Некоторые явления, сопутствующие процессу обработки металлов резанием

- •7. Применение смазочно-охлаждающих жидкостей

- •8. Износ и стойкость режущих инструментов

- •9. Материалы для изготовления режущих инструментов

- •10. Классификация и условные обозначения металлорежущих станков

- •11. Работы, выполняемые на металлорежущих станках и применяемый инструмент

- •11.1. Обработка на токарных станках Типы токарных станков

- •Типы токарных резцов и их применение при различных видах обработки

- •11.2. Обработка заготовок на сверлильных станках Основные работы, выполняемые на сверлильных станках

- •Инструменты для обработки отверстий

- •Сверлильные станки

- •11.3. Обработка заготовок на фрезерных станках

- •Основные работы, выполняемые на фрезерных станках, и применяемый инструмент

- •Фрезерные станки

- •11.4. Обработка заготовок на шлифовальных станках

- •Схемы круглого и плоского шлифования

- •Абразивный инструмент

- •Шлифовальные станки

- •Механизация и автоматизация технологических процессов механической обработкой

- •12. Отделочные методы обработки

- •13. Электрофизико-химические методы обработки

- •13.1. Электроэрозионные методы обработки

- •Электроискровой метод

- •Электроимпульсный метод обработки

- •13.2. Электрохимическая обработка

- •Электролитическое полирование

- •Электрохимическая размерная обработка

- •13.3. Анодно-механическая обработка

- •13.4. Электроконтактная обработка

- •14. Ультразвуковая обработка

- •15. Лучевые методы обработки

- •15.1. Электронно-лучевая обработка

- •15.2. Обработка световым лучом (лазерная)

- •VII. Производство деталей из пластмасс

- •1. Общие сведения о пластмассах

- •2. Переработка пластмасс в вязкотекучем состоянии

- •3. Переработка пластмасс в высокоэластичном состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •VIII. Производство изделий из резины

- •IX. Технологический процесс изготовления деталей из металлических порошков

- •1. Получение порошков

- •2. Подготовка порошков к формованию

- •3. Формовка заготовок

- •4. Cпeканиe и дополнительная обработка заготовок

- •X. Технологические особенности изготовления деталей из композиционных материалов

- •Оглавление

Пермский военный институт внутренних войск

МВД России

МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Часть 2. Технология

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Краткий курс лекций

Пермь, 2010

УДК 621.791

Рецензенты:

д-р техн. наук, проф. Г.А.Береснев

(Пермский государственный технический университет);

д-р техн. наук, проф. И.Л.Синани

(Пермский государственный технический университет)

Беленький, В.Я., Косолапов, О.А., Сопегин, Д.В., Цимберов Д.М., Щицын Ю.Д.

Технология конструкционных материалов. Краткий курс лекций. – Пермь: ПВИ ВВ МВД России, 2010. – 156 с.

Описаны способы обработки конструкционных материалов в холодном и горячем состоянии материалов. Приведены сущность, достоинства и недостатки способов, области их применения.

Курс лекций предназначен для курсантов, изучающих дисциплины «Материаловедение и технология конструкционных материалов».

УДК 621.791

I. Основные свойства конструкционных материалов

1. Свойства металлов

Различают физические, химические, механические, технологические и эксплуатационные свойства материалов.

Физические свойства характеризуют температуру плавления металлов, их плотность, коэффициент теплового расширения, тепло- и электропроводность, упругие и магнитные свойства и т.п.

Химические свойства металлов определяются их химической активностью, способностью к химическому взаимодействию с газовыми и жидкими агрессивными средами, расплавленными металлами, коррозионной стойкостью.

Механические свойства характеризуют состояние металлов при воздействии внешней нагрузки. Внешняя нагрузка создает в металле напряжения, равные отношению нагрузки к площади сечения испытуемого образца.

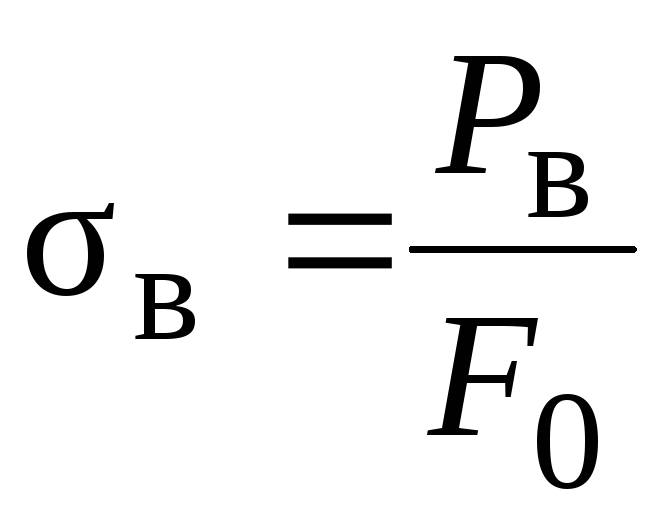

![]() МПа

МПа

Напряжения вызывают деформацию изменение формы и размеров металлического образца упругую, исчезающую после снятия нагрузки, или пластическую, остающуюся после снятия нагрузки. При чрезмерной пластической деформации происходит разрушение металла. Способность металла сопротивляться деформации и разрушению характеризует его прочность.

Прочность

металлов определяют на специальных

образцах их растяжением, сжатием,

изгибом, кручением. Чаще прочность

металла характеризуют пределом прочности

при растяжении, или временным сопротивлением

разрыву

![]() ,

МПа:

,

МПа:

,

,

где

![]()

максимальная нагрузка, которую выдержал

образец перед разрушением, Н;

максимальная нагрузка, которую выдержал

образец перед разрушением, Н;

![]() начальная площадь

поперечного сечения образца, м2.

начальная площадь

поперечного сечения образца, м2.

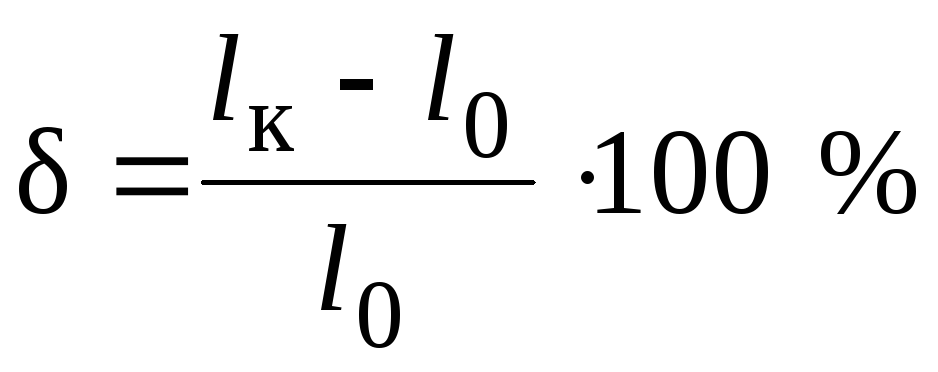

Одновременно с прочностью при растяжении определяют и пластичность способность металла получать остаточное изменение формы и размеров без разрушения. Пластичность обычно оценивают относительным удлинением или относительным сужением :

,

,

где

![]()

длина образца после разрыва, мм;

длина образца после разрыва, мм;

![]() первоначальная

длина образца, мм.

первоначальная

длина образца, мм.

![]() 100

%,

100

%,

где

![]()

начальная площадь поперечного сечения

образца, мм2;

начальная площадь поперечного сечения

образца, мм2;

![]() конечная площадь

поперечного сечения образца в шейке

после разрыва, мм2.

конечная площадь

поперечного сечения образца в шейке

после разрыва, мм2.

Прочность при ударных нагрузках определяют разрушением образцов ударом массивного маятника и характеризуют ударной вязкостью KCU, KCV или КСТ (в зависимости от формы надреза образца: U, V, T) (МДж/м2):

![]() ,

,

где А работа, затраченная на излом образца;

Fо площадь поперечного сечения образца

Твердость способность материала сопротивляться внедрению в него другого более твердого тела. Испытание твердости материалов используют как неразрушающий метод, позволяющий судить о прочности, так как твердость и прочность взаимосвязаны. Существует ряд методов определения твердости металлов. Чаще для определения твердости применяют метод Бринелля. По этому методу в испытуемый металл вдавливают стальной закаленный шарик при заданной нагрузке и определяют числа твердости НВ из отношения приложенной нагрузки Р, Н, к поверхности полученного отпечатка Fо, мм2:

![]() .

.

Метод Бринелля используют для материалов с твердостью ниже 450 НВ.

Для испытания материалов с твердостью более 450 НВ и закаленных сталей используют метод Роквелла, сущность которого заключается в статическом вдавливании в образец наконечника под определенной нагрузкой. Наконечником для материалов до 230 НВ служит стальной закаленный шарик D = 1,59 мм, а для материалов более высокой твердости алмазный конус с углом при вершине 120. Значение твердости определяют по глубине (мм) остаточного вдавливания наконечника и измеряют в условных единицах. В соответствии с условиями испытаний (тип наконечника, нагрузка) и шкалой прибора (В, С, А) измерения числа твердости обозначают 30 HRB, 60 HRC, 80 HRA и т.д.

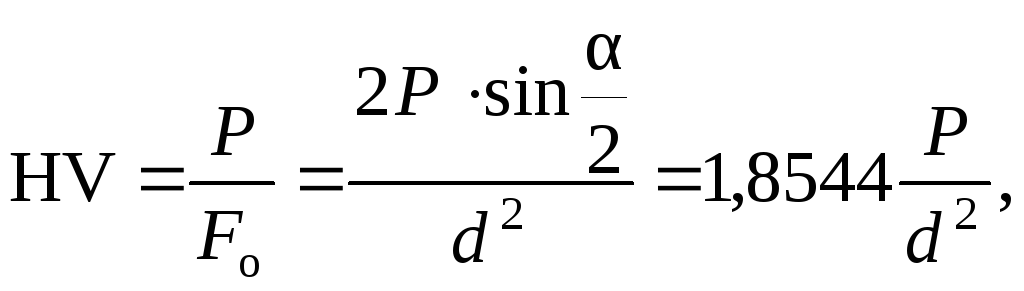

Твердость по Виккерсу определяют путем статического вдавливания в поверхность образца алмазной четырехгранной пирамидки с углом = 136 между противоположными гранями. Число твердости определяют так же, как и в способе Бринелля: отношением нагрузки Р к площади поверхности отпечатка Fо:

где d величина диагонали отпечатка.

Р = 50…1000 Н (5…100 кГс).

Методом Виккерса измеряют твердость очень тонких изделий и твердость поверхностных слоев.

Технологические свойства характеризуют способность материала подвергаться различным методам горячей и холодной обработки.

К ним относят: литейные свойства способность материала образовывать отливки; ковкость способность материала подвергаться обработке давлением; свариваемость способность образовывать качественные неразъемные соединения (швы); обрабатываемость резанием способность материала подвергаться обработке режущим инструментом.

Литейные свойства металлов характеризуются: жидкотекучестью способностью заполнять литейную форму; усадкой сокращением размеров и объема отливки при затвердевании; склонностью к ликвации неоднородности химического состава по сечению отливки, вызванной условиями затвердевания; газонасыщением за счет азота и водорода воздуха, а также образования газов в процессе взаимодействия расплава с литейной формой.

Ковкость способность материала изменять свою форму и размеры под влиянием внешней нагрузки без разрушения и при наименьшем усилии.

Свариваемость способность материалов образовывать неразъемные соединения с заданными свойствами.

Обрабатываемость резанием способность материала подвергаться снятию с него определенного слоя, называемого припуском, с целью получения готовой детали с заданной конфигурацией, точностью размеров и шероховатости поверхности.

Эксплуатационные свойства характеризуют способность материала работать в заданных условиях, не изменяя своих свойств. К ним относятся:

-

коррозионная стойкость сопротивление материала действию агрессивных кислотных и щелочных сред;

-

хладостойкость способность материала сохранять пластические свойства при температурах ниже 0 С;

-

жаропрочность способность сохранять механические свойства при высоких температурах;

-

жаростойкость способность сопротивляться окислению в газовой среде при высоких температурах;

-

антифрикционность способность материала работать в условиях трения без схватывания.

Свойства металлов и сплавов определяются их внутренним строением структурой и могут быть изменены термической, химико-термичес-кой, термомеханической обработкой и др.