- •Часть 2. Технология

- •I. Основные свойства конструкционных материалов

- •1. Свойства металлов

- •II. Металлургическое производство

- •1. Сущность металлургического производства

- •2. Основные способы получения металлов из руд

- •3. Материалы для производства металлов и сплавов

- •4. Производство чугуна

- •4.1. Материалы, применяемые для производства чугуна

- •4.2. Подготовка руд к плавке

- •4.3. Выплавка чугуна

- •4.4. Физико-химическая сущность доменного процесса

- •4.5. Продукты доменного производства

- •5. Производство стали

- •5.1. Сущность процесса

- •Состав передельного чугуна и низкоуглеродистой стали, %

- •5.2. Способы получения стали

- •5.3. Разливка стали

- •5.4. Строение стальных слитков

- •5.5. Способы повышения качества стали

- •III. Способы получения заготовок литьем

- •1. Сущность литейного производства

- •2. Способы изготовления отливок

- •3. Изготовление отливок в разовых формах

- •3.1. Модельные комплекты для ручной и машинной формовки

- •3.2. Формовочные и стержневые смеси Требования, предъявляемые к формовочным и стержневым смесям

- •Состав формовочных и стержневых смесей

- •Виды формовочных смесей и их применение

- •3.3. Технология ручной формовки

- •Формовка в двух опоках по разъемной модели

- •3.4. Технология машинной формовки. Формовочные машины

- •3.5. Заливка форм, выбивка отливок и стержней, обрубка и очистка отливок Заливка форм

- •Выбивка отливок и стержней

- •Обрубка и очистка отливок

- •Виды брака и контроль качества отливок

- •4. Специальные методы получения отливок

- •4.1. Изготовление отливок литьем в оболочковые формы

- •4.2. Изготовление отливок литьем по выплавляемым моделям

- •4.4. Изготовление отливок центробежным литьем

- •4.5. Изготовление отливок в металлических формах

- •4.6. Изготовление отливок электрошлаковым литьем

- •5. Технологические требования к конструкции отливки

- •6. Изготовление отливок из различных сплавов

- •6.1. Изготовление отливок из чугунов

- •6.2. Особенности изготовления стальных отливок

- •6.3. Особенности изготовления отливок из цветных металлов

- •IV. Обработка металлов давлением

- •1. Сущность обработки металлов давлением

- •2. Факторы, влияющие на пластичность металла

- •3. Влияние обработки давлением на структуру и свойства металла

- •4. Холодная и горячая деформация

- •5. Нагрев металлов перед обработкой давлением

- •6. Основные типы нагревательных устройств

- •7. Способы обработки металлов давлением

- •7.1. Прокатное производство Сущность процесса прокатки

- •Прокатные валки и станы

- •Производство основных видов проката

- •Производство специальных видов проката

- •7.2. Прессование

- •Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

- •7.3. Волочение

- •7.4. Ковка

- •7.5. Горячая объемная штамповка

- •Виды штампов и способы штамповки

- •Отделка поковок

- •Оборудование для горячей объемной штамповки

- •7.6. Холодная штамповка

- •Получение изделий листовой штамповкой

- •7.7. Высокоскоростная штамповка

- •V. Технология сварочного производства

- •1. Классификация процессов сварки

- •Классификация методов сварки металлов по физическим признакам

- •2. Способы сварки плавлением

- •2.1. Электрическая дуговая сварка Классификация способов дуговой сварки

- •Сварочная дуга и ее свойства

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •2.2. Газовая сварка

- •2.3. Электрошлаковая сварка

- •2.4. Электронно-лучевая сварка

- •2.5. Лазерная сварка

- •3. Способы сварки давлением

- •3.1. Контактная сварка

- •3.2. Диффузионная сварка в вакууме

- •3.3. Сварка трением

- •3.4. Холодная сварка

- •3.5. Ультразвуковая сварка

- •3.6. Сварка взрывом

- •4. Нанесение покрытий

- •4.1. Наплавка

- •Способы наплавки

- •4.2. Напыление покрытий

- •Дуговая металлизация

- •Детонационное напыление

- •Вакуумное напыление

- •5. Пайка металлов

- •6. Резка металлов

- •VI. Технология обработки заготовок резанием

- •1. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •2. Основные способы обработки резанием

- •3. Основные части и элементы токарного резца, его геометрические параметры

- •4. Элементы режима резания и сечение срезаемого слоя

- •5. Производительность процесса резания

- •6. Некоторые явления, сопутствующие процессу обработки металлов резанием

- •7. Применение смазочно-охлаждающих жидкостей

- •8. Износ и стойкость режущих инструментов

- •9. Материалы для изготовления режущих инструментов

- •10. Классификация и условные обозначения металлорежущих станков

- •11. Работы, выполняемые на металлорежущих станках и применяемый инструмент

- •11.1. Обработка на токарных станках Типы токарных станков

- •Типы токарных резцов и их применение при различных видах обработки

- •11.2. Обработка заготовок на сверлильных станках Основные работы, выполняемые на сверлильных станках

- •Инструменты для обработки отверстий

- •Сверлильные станки

- •11.3. Обработка заготовок на фрезерных станках

- •Основные работы, выполняемые на фрезерных станках, и применяемый инструмент

- •Фрезерные станки

- •11.4. Обработка заготовок на шлифовальных станках

- •Схемы круглого и плоского шлифования

- •Абразивный инструмент

- •Шлифовальные станки

- •Механизация и автоматизация технологических процессов механической обработкой

- •12. Отделочные методы обработки

- •13. Электрофизико-химические методы обработки

- •13.1. Электроэрозионные методы обработки

- •Электроискровой метод

- •Электроимпульсный метод обработки

- •13.2. Электрохимическая обработка

- •Электролитическое полирование

- •Электрохимическая размерная обработка

- •13.3. Анодно-механическая обработка

- •13.4. Электроконтактная обработка

- •14. Ультразвуковая обработка

- •15. Лучевые методы обработки

- •15.1. Электронно-лучевая обработка

- •15.2. Обработка световым лучом (лазерная)

- •VII. Производство деталей из пластмасс

- •1. Общие сведения о пластмассах

- •2. Переработка пластмасс в вязкотекучем состоянии

- •3. Переработка пластмасс в высокоэластичном состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •VIII. Производство изделий из резины

- •IX. Технологический процесс изготовления деталей из металлических порошков

- •1. Получение порошков

- •2. Подготовка порошков к формованию

- •3. Формовка заготовок

- •4. Cпeканиe и дополнительная обработка заготовок

- •X. Технологические особенности изготовления деталей из композиционных материалов

- •Оглавление

4.4. Изготовление отливок центробежным литьем

Ж идкий

металл заливают во вращающуюся с

определенной скоростью литейную форму.

Центробежной силой металл прижимается

к стенкам формы, что обеспечивает

получение плотных и прочных отливок.

Газы и шлак, обладающие меньшей плотностью

вытесняются во внутренние полости

отливки. Их удаляют механической

обработкой.

идкий

металл заливают во вращающуюся с

определенной скоростью литейную форму.

Центробежной силой металл прижимается

к стенкам формы, что обеспечивает

получение плотных и прочных отливок.

Газы и шлак, обладающие меньшей плотностью

вытесняются во внутренние полости

отливки. Их удаляют механической

обработкой.

Ось вращения формы может быть горизонтальной (рис. 18, а), если диаметр отливки значительно меньше ее длины, вертикальной, если диаметр значительно больше длины отливки (рис. 18, б) и наклонной. Внутренняя полость отливки получается без стержней, а толщина стенки отливки определяется количеством заливаемого металла.

Использование центробежных установок, отсутствие стержней повышает производительность труда, а отсутствие литниковой системы и прибылей значительно экономит металл.

Центробежное литье применяют при производстве отливок из различных сплавов в металлических и песчаных формах. Этим способом отливают трубы, цилиндровые втулки, гильзы автотракторных двигателей, заготовки для поршневых колец, шестерни, шкивы, орудийные стволы, а также получают двухслойные (биметаллические) отливки, поочередно заливая форму различными сплавами.

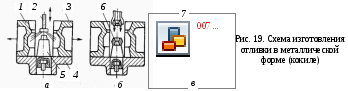

4.5. Изготовление отливок в металлических формах

Металлические формы называются кокилями. Они обладают высокой теплопроводностью, что обеспечивает образование мелкозернистой структуры отливок и повышает их прочность. При кокильном литье отпадает необходимость в модельно-опочной оснастке, в формовочных и стержневых смесях, улучшаются санитарные условия труда, повышается точность и качество поверхности отливки, повышается производительность.

Высокая стоимость кокилей позволяет использовать их только в серийном и массовом производстве; есть опасность образования трещин в отливках из-за неподатливости металлического кокиля; чугунные отливки в кокиле получаются отбеленными и требуют длительного отжига.

Кокильное литье применяют при изготовлении несложных по конфигурации отливок с толщиной стенок 3…100 мм из чугуна, стали и цветных металлов.

По конструкции кокили бывают простые и сложные. В зависимости от расположения плоскости разъема кокили делятся на неразъемные (вытряхные); с вертикальной, горизонтальной и сложной (комбинированной) плоскостями разъема.

П еред

изготовлением отливки в кокиле сначала

очищают поверхности полуформ 1

и 3

(рис. 19, а),

плиты 4

и разъемов от следов загрязнений и

масла, проверяют возможные смещения,

центрирование и крепление подвижных

частей кокиля. Кокиль нагревают до

150…200 С

и наносят на рабочую поверхность кокиля

и металлического стержня 5

огнеупорные покрытия в виде водной

суспензии 2

распылением или кистью. После нанесения

огнеупорного покрытия кокиль нагревают

до рабочей температуры 150…350 С.

еред

изготовлением отливки в кокиле сначала

очищают поверхности полуформ 1

и 3

(рис. 19, а),

плиты 4

и разъемов от следов загрязнений и

масла, проверяют возможные смещения,

центрирование и крепление подвижных

частей кокиля. Кокиль нагревают до

150…200 С

и наносят на рабочую поверхность кокиля

и металлического стержня 5

огнеупорные покрытия в виде водной

суспензии 2

распылением или кистью. После нанесения

огнеупорного покрытия кокиль нагревают

до рабочей температуры 150…350 С.

При сборке кокилей (рис. 19, б) устанавливают, если необходимо, песчаный или металлический стержень 6, полуформы соединяют и скрепляют специальными зажимами. Затем производят заливку кокиля расплавом 7 (рис. 19, в). После затвердевания отливки металлический стержень частично извлекают, раскрывают кокиль, удаляют металлический стержень, извлекают затвердевшую и охлажденную отливку. Из отливки выбивают песчаный стержень, обрезают литники, прибыли и выпоры.