- •Работа № 1

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Теория фильтрования при постоянной движущей силе изложена в

- •Контрольные вопросы для допуска к выполнению лабораторной работы

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Методика проведения работы

- •Библиографический список

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Сита и ситовой анализ

- •Цель работы

- •Описание установки

- •Техническая характеристика грохота

- •Контрольно-измерительные приборы

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Гидродинамика процесса псевдоожижения

- •Цель работы

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Высушиваемый материал…………………………………..…………

- •Обработка опытных данных

- •Изображение процесса сушки на диаграмме

- •Составление отчёта

- •Библиографический список

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Описание установки

- •Составление отчета

- •Библиографический список

- •Работа № 19

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

Библиографический список

-

Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Химия, 1971.

-

Соколов В.И. Машины и аппараты химических производств: Примеры и задачи. – Л.: Машиностроение, 1982.

Р а б о т а № 14

ИЗУЧЕНИЕ ГИДРОДИНАМИКИ ПСЕВДООЖИЖЕННОГО СЛОЯ

В последние годы в промышленной практике широко используется техника взвешенного (кипящего, псевдоожиженного) слоя в качестве одного из действующих средств интенсификации целого ряда процессов. К основным процессам, в которых применяется псевдоожижение твёрдых частиц зернистых материалов, можно отнести:

-

Химические процессы: каталитический крекинг нефтепродуктов, многочисленные гетерогенные каталитические реакции, газификация топлив, обжиг сульфидных руд и др.

-

Физические и физико-химические процессы: сушка мелкозернистых, пастообразных и жидких материалов, растворение и кристаллизация солей, адсорбционная очистка газов, термическая обработка металлов, нагрев и охлаждение газов и др.

-

Механические процессы: обогащение, классификация, гранулирование, смешение и транспортировка зернистых материалов.

Свое название псевдоожиженный слой получил вследствие внешнего сходства его с поведением обычной капельной жидкости: псевдоожиженный слой принимает форму вмещающего сосуда, поверхность псевдоожиженного слоя без учета всплесков горизонтальная, он текуч, обладает вязкостью. Тела, имеющие удельный вес меньше, чем псевдоожиженный слой, всплывают в нём, а больший – тонут.

Широкое внедрение техники псевдоожижения в промышленную практику обусловлено рядом его преимуществ. Твёрдый зернистый материал в псевдоожиженном состоянии, вследствие текучести, можно перемещать по трубам, что позволяет многие периодические процессы осуществлять непрерывно. Благодаря интенсивному перемешиванию твердых частиц в псевдоожиженном слое практически выравнивается поле температур, устраняется возможность локальных перегревов и связанных с этим нарушений в протекании ряда технологических процессов.

Наряду с большими достоинствами псевдоожиженному слою свойственны и некоторые недостатки. Так, из-за интенсивного перемешивания твёрдых частиц выравниваются температуры и концентрации в слое, что уменьшает движущую силу процесса, происходят износ самих твёрдых частиц, эрозия аппаратуры, образование больших зарядов статического электричества; установки с псевдоожиженным слоем требуют мощных пылеочистительных устройств.

Гидродинамика процесса псевдоожижения

Гидродинамическая сущность псевдоожижения заключается в следующем. Если через слой зернистого материала, расположенного на поддерживающей газораспределительной решётке, проходит восходящий поток ожижающего агента (газа или жидкости), то состояние слоя оказывается различным в зависимости от скорости этого потока (рис. 1).

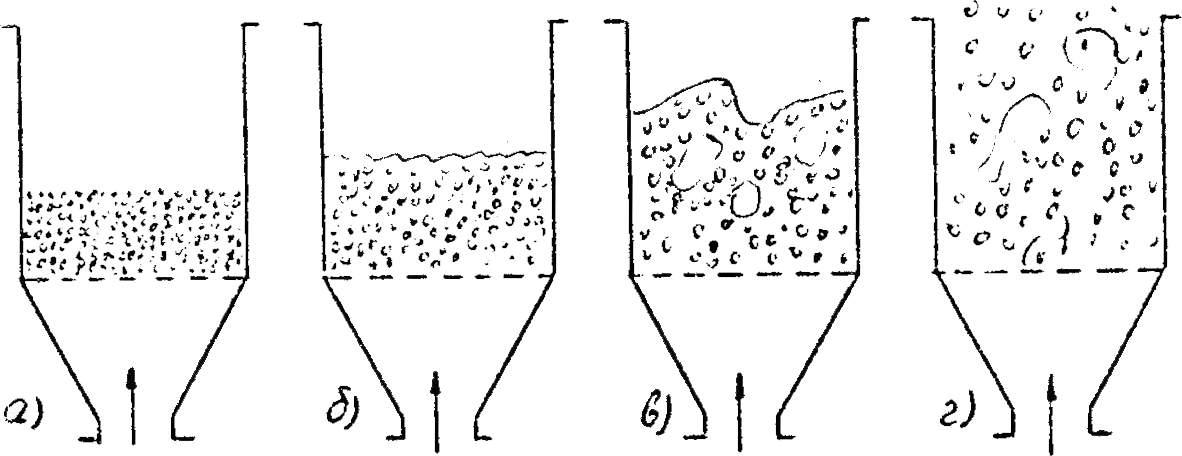

Рис. 1. Различные состояния слоя зернистого материала при прохождении через него потока ожижающегго агента:

а) процесс фильтрования газа через слой зернистого материала (частицы неподвижны),

б) однородный псевдоожиженный слой,

в) неоднородный псевдоожиженный слой (наличие в слое газовых пузырей, значительные всплески зернистого материала),

г) унос зернистого материала из рабочего объёма аппарата.

Поведение зернистого материала при прохождении через него восходящего потока газа (жидкости) наглядно иллюстрирует график изменения перепада давления в слое зернистого материала в зависимости от скорости ожижающего агента (фиктивной скорости газа, отнесённой к площади поперечного сечения аппарата), представленный на рис. 2.

Рис. 2. Зависимость гидравлического сопротивления слоя зернистого материала от скорости ожижающего агента (кривая псевдоожижения).

На графике процесса псевдоожижения (рис. 2) процессу фильтрации соответствует восходящая ветвь ОА. В случае малого размера частиц и невысоких скоростей фильтрации псевдоожижающего агента режим движения его в слое ламинарный и ветвь ОА прямолинейна. В слое крупных частиц при достаточно высоких скоростях псевдоожижающего агента перепад давления может расти нелинейно с увеличением скорости (переходный и турбулентный режимы).

Переход от режима фильтрации к состоянию псевдоожижения соответствует на кривой псевдоожижения критической скорости псевдоожиженного агента Wкр. (точка А), называемой скоростью начала псевдоожижения. В момент начала псевдоожижения вес зернистого мактериала, приходящийся на единицу площади поперечного сечения аппарата (цилиндрической или прямоугольной формы), уравновешивается силой гидравлического сопротивления слоя.

ΔPсл = Gсл. / F (1)

где Gсл. – вес материала в слое, кг (Н); F – площадь поперечного сечения аппарата, м2.

Так как вес слоя Gсл. = h0 (1 – ε0) F (ρ – ρ0), то

ΔPсл. = (ρ –ρ0) (1 – ε0) h0 (2)

где ρ, ρ0 – плотность твёрдых частиц и ожижающего агента, кг/м3;

ε0 – порозность неподвижного слоя, т.е. относительный объём пустот слоя (для шарообразных частиц ε0 = 0,4); h0 – высота неподвижного слоя, м.

Начиная от скорости начала псевдоожижения и выше сопротивление слоя ΔPсл. сохраняет практически постоянное значение и зависимость ΔPсл. = f (W) выражается прямой АВ (рис. 2), параллельной оси абсцисс, поэтому можно записать:

ΔPсл. = (ρ – ρ0) (1 – ε0) h0 = (ρ – ρ0) (1 – ε) h,

откуда

h = (1 – ε0)/ 1 – ε · h0 (3)

где h – высота псевдоожиженного слоя, м; ε – порозность псевдоожиженного слоя.

В зависимости от свойств псевдоожижающего агента и его скорости можно наблюдать несколько стадий псевдоожижения.

При скоростях газа, незначительно превышающих Wкр., т.е. при W≥Wкр. наблюдается так называемое однородное псевдоожижение (рис. 1 б). По мере роста скорости газа в слое возникают компактные массы газа («пузыри», «каверны»), интенсивно турбулизирующие твёрдые частицы и образующие всплески зернистого материала на поверхности. При этом наблюдаются значительные пульсации статического и динамического напора псевдоожиженного агента. Такой характер гидродинамики слоя называется неоднородным псевдоожижением (рис. 1 в). Наконец, при достижении некоторого второго критического значения скорости Wу, называемой скоростью уноса, твёрдые частицы начинают выноситься из слоя (рис. 1 г) и их количество в аппарате уменьшается. Порозность такого слоя стремится к 1, и сопротивление слоя правее точки В (рис. 2) также падает.

В инженерных расчётах очень важно определить пределы существования псевдоожиженного слоя (Wкр. – Wу), т.е. определить Wкр. и Wу.

Для определения величины Wкр. имеется большое число эмпирических, полуэмпирических и теоретических зависимостей, предложенных различными авторами [2].

Удобной зависимостью для определения критической скорости псевдоожижения (справедливой для всех режимов обтекания) является интерполяционная формула Тодеса, Горошко, Розенбаума (для сферических частиц):

Reкр. = Ar / 1400 + 5,22√Ar (4)

где Reкр. = Wкр.∙d /ν, Ar = gd3 (ρ – ρ0)/ ν2 ·ρ0.

Верхняя граница псевдоожиженного состояния соответствует скорости свободного витания одиночных частиц (ε ≡ 1). При скорости потока, превосходящей скорость витания, т.е. при Wу > Wвит. будет происходить вынос частиц из слоя зернистого материала.

Скорость витания можно также приближенно оценить по формуле (4):

Reвит. = Ar / 18 + 0,61 √Ar, (5)

где Reвит. = Wвит.∙ d/ν.

Как отмечалось выше, при увеличении скорости потока происходит расширение взвешенного слоя (увеличение порозности слоя и его высоты). Порозность взвешенного слоя может быть подсчитана по формуле

ε = (18 Re + 0,36 Re2/Ar)0,21 (6)

В формулах (4), (5), (6) принята следующая размерность основных физических величин:

d – диаметр сферических частиц, м;

ν – кинематическая вязкость ожижающего агента, м2/с;

ρ – плотность материала частиц, кг/м3;

ρ0 – плотность ожижающего агента, кг/м3;

g – ускорение силы тяжести, м/с2.

В случае, если взвешенный слой образован из полидисперсного материала, то в формулы подставляем эквивалентный диаметр, который вычисляем по формуле

dэ = 1/Σ xi/di (7)

где xi – массовое содержание i- ой фракции в долях единицы;

di – средний ситовой размер i – ой фракции.

Для вычисления величин w и ε по известным свойствам системы (твёрдые частицы – газ) удобной является графическая зависимость

Ly = f (Ar, ε), (8)

где Ly = Re3/Ar = w3ρ02/μ0(ρ - ρ0)g – критерий Лященко;

Ar = gd3ρ0(ρ – ρ0)/μ02 – критерий Архимеда;

Re = wdρ/μ0 – критерий Рейнольдса.

Удобство зависимости (8) заключается в том, что критерий Ly не содержит диаметра частиц, а критерий Ar – скорости газа.

В приложении представлена в логарифмических координатах зависимость критерия Ly от критерия Ar при разных значениях ε (зависимость 8).