- •Работа № 1

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Теория фильтрования при постоянной движущей силе изложена в

- •Контрольные вопросы для допуска к выполнению лабораторной работы

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Методика проведения работы

- •Библиографический список

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Сита и ситовой анализ

- •Цель работы

- •Описание установки

- •Техническая характеристика грохота

- •Контрольно-измерительные приборы

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Гидродинамика процесса псевдоожижения

- •Цель работы

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Высушиваемый материал…………………………………..…………

- •Обработка опытных данных

- •Изображение процесса сушки на диаграмме

- •Составление отчёта

- •Библиографический список

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Описание установки

- •Составление отчета

- •Библиографический список

- •Работа № 19

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

Библиографический список

-

Макаров Ю.И. Аппараты для смешения сыпучих материалов. – М.: Машиностроение, 1973.

-

Штербачек З., Туаск К. Перемешивание в химической промышленности. – Л.: Госхимиздат, 1963.

-

Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Химия, 1973.

Р а б о т а № 12

ИСПЫТАНИЕ РЕКТИФИКАЦИОННОЙ УСТАНОВКИ

Перегонка и ректификация как методы разделения жидких смесей на практически чистые компоненты или фракции различного состава – широко распространенные процессы не только в химической, но и в других отраслях промышленности: в нефтепереработке, в пищевой, фармацевтической, микробиологической и т.п. Так, например, на долю ректификационных установок в производстве синтетического каучука приходится около 30% от всего установленного оборудования.

Основными элементами ректификационного аппарата являются контактные устройства, служащие для организации двухстороннего тепло- и массообмена между неравновесными потоками пара и жидкости, в результате чего пар обогащается низкокипящим компонентом, а жидкость – высококипящим. Массообменная эффективность этих устройств определяется гидродинамической обстановкой на них. При определенных скоростях паровой фазы контактные устройства достигают наибольшей эффективности. Анализ достоинств и недостатков контактных устройств колонных массообменных аппаратов достаточно подробно изложен в [1].

Перегонка и ректификация – очень энергоёмкие процессы, требующие больших расходов, особенно греющего пара и охлаждающего агента (воды, воздуха). Так, например, в нефтепереработке 50% потребляемой энергии расходуется только на первичную фракционную перегонку сырой нефти. Поэтому для достижения высоких технико-экономических показателей этих процессов очень важное значение имеют выбор оптимальных режимов работы и реализация энергосберегающих мероприятий, базирующиеся на глубоком знании теоретических основ и практического опыта работы перегонных и ректификационных установок.

Цель работы

1. Закрепить теоретические знания по основам массопередачи и перегонке жидкостей.

2. Практически ознакомиться с процессом ректификации бинарных жидких смесей (на примере смеси этиловый спирт – вода), устройством и работой ректификационной установки.

3. По результатам лабораторного эксперимента определить достигнутую в контактных условиях разделительную способность (эффективность) ректификационной колонны различными методами, рассчитав с этой целью:

-коэффициент эффективности α;

-число теоретических тарелок nт и кпд колонны η;

-число единиц переноса mox.

4. Определить коэффициент избытка флегмы β, достигаемый в данном эксперименте, оптимальное флегмовое число Ropt. и сравнить его с рабочим флегмовым числом R.

5. Определить расход греющего пара Gгп на ректификацию и расход воды в дефлегматоре Gв..

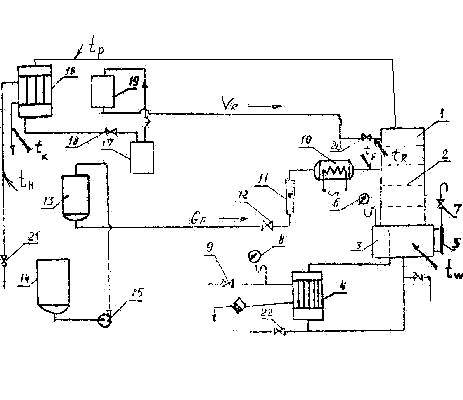

ОПИСАНИЕ УСТАНОВКИ (рис.1)

Ректификационная установка состоит из ректификационной колонны диаметром 150 мм и высотой 3 м, технологических теплообменников, ёмкостей, насосов, необходимой запорной и регулирующей арматуры, приборов и средств контроля и измерения технологических параметров процесса.

Исходная смесь этилового спирта с водой (концентрация примерно 15, % масс.), приготовленная в ёмкости 14, насосом 15 подаётся в напорную ёмкость 13, откуда самотёком через электроподогреватель 10, нагретая до температуры кипения tк, подаётся на 5-ю тарелку (считая снизу) ректификационной колонны 1. Внутреннее устройство колонны схематически изображено на рис.2. В результате многократного тепломассообмена на тарелках осуществляется разделение смеси (подробно об этом см. [2, с. 482-494,3, с. 113-126]). Из верха колонны пары, обогащенные низкокипящим компонентом (НКК), в данном случае этиловым спиртом, поступают в конденсатор 16. Охлаждающим агентом служит водопроводная вода, подводимая в межтрубное пространство теплообменника. Конденсат собирается в ёмкость 17, откуда часть его погружным насосом (на рис.1 не показан) подается в напорную ёмкость 19 как флегма. Подача флегмы из ёмкости 19 в колонну 1 осуществляется самотёком.

Кубовая жидкость из куба 3 колонны поступает в кипятильник 4, обогреваемый насыщенным водяным паром. Образовавшиеся в кипятильнике пары кубовой жидкости поступают в колонну под 1-ю тарелку. Слив кубового остатка производится снизу кубового кипятильника 4 при открытом вентиле 22. Отбор проб кубового остатка – через пробоотборник при открытом вентиле 23.

Рис. 1. Схема ректификационной установки:

1 – ректификационная колонна; 2 – контактные устройства (тарелки, схему – см. рис. 2); 3 – куб колонны; 4 – кубовый кипятильник; 5 – указатель уровня; 6,8 – манометры; 7, 9, 12, 18, 20, 21, 22, 23 – вентили; 10 – электрический нагреватель (теплообменник); 11 – ротаметр; 13 – напорная ёмкость для исходной смеси питания колонны; 14 – ёмкость для приготовления смеси питания; 15 – насос; 16 – конденсатор верхних паров; 17 – ёмкость для сбора дистиллята (конденсата верхних паров); 19 – напорная ёмкость для флегмы.

tF, tW, tR, tp , tн, tк – температуры смеси питания, кубовой жидкости, флегмы,поступающих в колонну; верхних паров и воды на входе и на выходе из конденсатора, соответственно;

Vp , VR , VF – определяемые непосредственными замерами расходы верхних паров, флегмы, исходной смеси соответственно.

Рис. 2. Принципиальная схема контактных устройств тарелок:

1 – корпус колонны; 2 – опорная решетка; 3 – слой насадки (керамические кольца Рашига 15х15х2) ---- ------- паровой поток; ---------- жидкостный поток.

Расстояние между тарелками (между опорными решетками) 200 мм.

Регулирование расходов греющего пара, исходной смеси, дистиллята, флегмы и воды производится вентилями 9, 12, 18, 20, 21 соответственно. Вентиль 7 служит для сообщения колонны с атмосферой в случае необходимости быстрого сброса давления в ней. Давление греющего пара и давление в колонне измеряются манометрами 8 и 6 соответственно. Измерение расхода исходной смеси осуществляется по ротаметру 11. Тарировочный график помещён на приборном щите установки. Ёмкости 13 и 14 имеют указатели уровней (на рис. 1 не показаны). Ёмкость 19 (стеклянная) имеет на наружной поверхности метки для измерения объёма (цена одного деления – 1 л).

Всё оборудование размещено на трёх уровнях, что требует особенной аккуратности в выполнении работ и строгого соблюдения техники безопасности.

На приборном щите установки размещены приборы для определения напряжения и силы тока в электроподогревателе исходной смеси 10, потенциометр для измерения температур, выключатель электроподогревателя 10 и пускатель насоса 15. Кнопки пускателя погружного насоса для подачи флегмы размещены непосредственно у ёмкости 17 на верхней площадке установки.