- •Работа № 1

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Теория фильтрования при постоянной движущей силе изложена в

- •Контрольные вопросы для допуска к выполнению лабораторной работы

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Методика проведения работы

- •Библиографический список

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Сита и ситовой анализ

- •Цель работы

- •Описание установки

- •Техническая характеристика грохота

- •Контрольно-измерительные приборы

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Гидродинамика процесса псевдоожижения

- •Цель работы

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Высушиваемый материал…………………………………..…………

- •Обработка опытных данных

- •Изображение процесса сушки на диаграмме

- •Составление отчёта

- •Библиографический список

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Описание установки

- •Составление отчета

- •Библиографический список

- •Работа № 19

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

Методика проведения работы

Перед проведением работы необходимо ознакомиться с устройством лабораторного измельчающего оборудования. Подготовить исходный материал. Общая масса материала должна быть около 1 кг (5 кусков по 200г каждый).

Каждый кусок замерить штангенциркулем по трем взаимно перпендикулярным направлениям. Результаты измерений для каждого из n кусков (размеры ai, bi, ci, i от 1 до n, где n – количество кусков материала в исходной смеси) записать.

Установить с помощью зажимного устройства и регулировочной рукоятки необходимую ширину выгрузочного отверстия (по своему желанию или по заданию преподавателя). Включив дробилку, вручную осторожно загружать куски исходного материала в щековую дробилку. Через каждую минуту рабочего периода дробилки отмечать показания киловаттметра. Результаты занести в таблицу № 3. Загруженный материал раздробить полностью, по завершении дробления вновь отметить показания киловаттметра при работе дробилки на холостом ходу. По окончании измельчения дробилку выключить. Из собранного в приемник измельченного продукта взять пробу массой 0,2-0,3 кг для определения гранулометрического состава.

Пробу поместить на верхнее сито ситового набора, состоящего из 8-10 сит соответствующих номеров (верхним можно поставить сито с размером 10 мм).

Ситовой набор помещается на столик установки для механической классификации и закрепляется на нем с помощью двух зажимных винтов.Сверху на крышку опускается рычаг – встряхиватель.

Установка включается на 5-10 мин. После включения электродвигателя набор сит снимается с установки. Ситовой набор разбирается, и материал, находящийся на каждом сите (начиная с верхнего) и в поддоне, взвешивается на весах с точностью до 0,1 г.

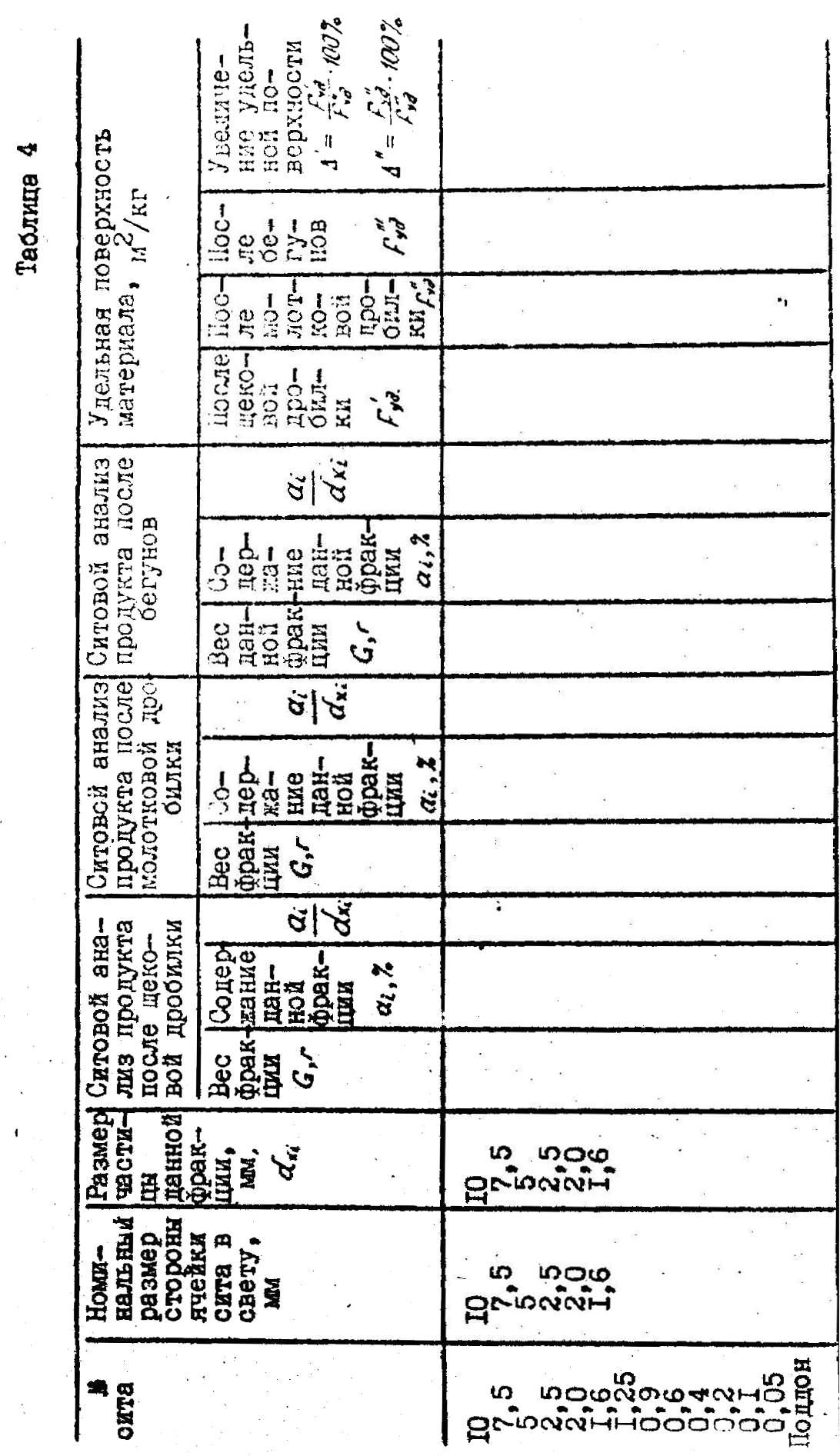

Результаты взвешиваний записывают в форме таблицы в той последовательности, в какой были установлены сита в наборе (табл.4).

Материал, измельченный в щековой дробилке (отобранную для ситового анализа фракцию присовокупить), направить далее на измельчение в молотковую дробилку.

Для этого включить дробилку, открыть верхнюю крышку и, придерживая противовес загрузочного устройства, высыпать материал в бункер. После чего закрыть крышку бункера и, медленно поднимая противовес питателя вверх, подать материал в рабочее пространство дробилки. Произвести измельчение. Во время работы дробилки записать показания ваттметра через каждые 30-60 секунд. После завершения дробления снять показания ваттметра на холостом ходу дробилки.

По окончании работы выключить дробилку и вынуть приемник готового продукта. Измельченный на молотковой дробилке материал собрать, взвесить и вновь провести ситовой анализ, аналогично описанному выше. Результаты анализа также записать в таблицу 4.

Материал, измельченный в молотковой дробилке, подать на измельчение в бегуны, высыпав его в чашу 2 (см. рис. 4) и включив электродвигатель.

Время измельчения в бегунах устанавливается преподавателем. По истечении этого времени отбирается проба («на ходу») для определения гранулометрического состава. Для этого открывается заслонка выгрузочного отверстия. После отбора пробы бегуны выключаются.

Рассев производится на наборе сит более мелких, чем в предыдущих случаях (верхнее сито с размером отверстий 4 мм).

Результаты записать в таблицу 4.

ОБРАБОТКА ОПЫТНЫХ ДАННЫХ

-

Определение наибольшего общего усилия, передаваемого щеке дробилки со стороны материала (усилия дробления).

Усилие дробления можно рассчитать по формуле

Pmax = q L H = 27 LH,

где q – максимальное расчетное давление на 1 см2 площади щеки.

По опытным данным q = 1,2 Ơвр. f0 = 1,2·90 · 0,25 = 27 кг/см2,

где Ơвр – предел прочности материала на растяжение, кг/см2;

f0 – коэффициент использования площади контакта; L – длина щеки (неподвижной), см; H – высота неподвижной щеки, см.

Расчет всех звеньев щековой дробилки на прочность ведут по расчетному усилию:

Pрасч. = 1,5 Pmax, кГ.

С другой стороны, величину максимального усилия можно определить, зная мощность, расходуемую на дробление материала, по формуле:

N = m β P ́max / 102 η · 2rn / 60, кВт,

где N = N1 – N2 – соответственно потребляемая дробилкой мощность при рабочем и холостом ходах дробилки; r – эксцентриситет вала; n – число оборотов эксцентрикового вала в минуту, об/мин; m – коэффициент (конструктивный) для дробилки со сложным качанием щеки, m = 0,5; η – коэффициент полезного действия дробилки (η = 0,65-0,85); β = Pэф. / Pmax – коэффициент, равный отношению эффективного усилия дробления к максимальному усилию дробления (по опытным данным для дробилок со сложным качанием щеки β = 0,2).

Результаты сопоставления расчетных данных усилия дробления с экспериментальными заносим в табл. 2.

Таблица 2

|

Показатели |

Численные Значения |

|

Длина щеки, L, м Рабочая высота неподвижной щеки, H, м Эксцентриситет вала, r, м Число оборотов вала, n, об/мин Расчетное максимальное усилие дробления Pmax = 27 LH, кГ Мощность, потребляемая дробилкой при рабочем ходе (среднее значение по показателям киловаттметра) N1, кВт Мощность, потребляемая дробилкой при холостом ходе (среднее значение по показателям киловаттметра), N2, кВт Мощность, расходуемая на дробление материала, N = N1 – N2, кВт Максимальное усилие дробления по экспериментальным данным, P ́max = 2250 N / m β r n, кГ Расхождение ε = Pmax – P ́max / Pmax · 100%

|

|

2. Определить средний (из ai, bi, ci) размер di каждого из n кусков исходного материала, подаваемого в щековую дробилку, как

di = ai + bi + ci / 3, мм.

3. Определить средний размер d куска материала, подаваемого в щековую дробилку, как

d = Σ di / n, мм.

Результаты занести в табл. 3

Таблица 3

|

№ п.п. |

Размеры кусков |

di |

d = Σ di / n |

||||

|

ai |

bi |

ci |

|

|

|||

|

1 2 3 4 5 6 |

|

|

|

|

|

||

4. Результаты ситовых анализов, расчетные значения величины удельной поверхности измельченного материала (расчет произвести, принимая шаровую форму частиц) свести в табл. 4.

5. По данным ситовых анализов материала после щековой, молотковой дробилок и бегунов построить кумулятивные кривые гранулометрического состава для каждого случая.

Графической экстраполяцией определить максимальный размер частиц в верхнем сите и минимальный – в поддоне.

Для всех трех случаев ситового анализа определить средний размер частиц на каждом сите как среднее арифметическое из размеров отверстий проходного и непроходного сит, т.е. dj = dпр. + dнепр. / 2.

При определении среднего размера частиц на верхнем сите и в поддоне ситового набора соответственно за величины dнепр. j и dпр.j взять экстраполированные значения по кривой гранулометрического состава.

6. Определить средний размер частиц материала после измельчения на щековой дробилке d щ , на молотковой дробилке d м и на бегунах d б как среднее арифметическое взвешенное из соответствующих значений средних размеров частиц по фракциям:

d щ (м, б) = Σ d j a j / Σ a j.

7. Определить степень измельчения iщ в щековой дробилке:

iщ = d / dщ.

8. Определить степень измельчения iм в молотковой дробилке:

iм = d щ / dм.

9. Определить степень измельчения i б в бегунах:

iб = dм / dб.

10. Определить общую степень измельчения i материала:

i = d / dб.

11. Результаты ситового анализа продуктов измельчения представить также графически в координатах:

содержание данной фракции % - номер сит (диаметр отверстий в ситах, мм).

12. По специальному заданию преподавателя произвести:

а) на щековой дробилке исследование зависимости степени измельчения от размера выпускной щели;

б) на бегунах динамику процесса измельчения по изменению фракционного состава измельченного материала во времени.

СОСТАВЛЕНИЕ ОТЧЕТА

Отчет по лабораторной работе оформляется на листах формата II (297х210). Титульный лист должен соответствовать титульному листу методических указаний к работам с указанием кафедры, названия работы, ее номера, фамилии, и.о. студента, группы, специальности и фамилии, и.о. преподавателя, принявшего работу.

В отчете должны быть представлены:

-

описание цели работы,

-

схема лабораторной установки,

-

описание работы установки,

-

методика проведения работы,

-

полученные экспериментальные данные,

-

результаты обработки опытных данных,

-

выводы.

-

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

-

До начала работы:

-

убедиться в отсутствии явных повреждений лабораторных установок;

-

проверить наличие сухого резинового коврика на полу перед установкой;

-

перед пуском в работу дробилок убедиться в отсутствии остатков материала от предыдущей работы в рабочем пространстве;

-

подтянуть все крепежные детали (гайки, болты).

-

Во время работы:

-

строго руководствоваться данными методическими указаниями;

-

запрещается чистить машины на ходу;

-

запрещается производить какие-либо ремонтные работы;

-

категорически воспрещается поправлять на ходу щековой дробилки положение крупных кусков руды в приемной части или вынимать из нее крупные куски;

-

приводные ремни, шкивы дробилок обязательно должны иметь ограждения;

-

не оставлять работающее оборудование без присмотра;

-

докладывать о всех замеченных неполадках преподавателю или учебному мастеру;

-

поддерживать чистоту на рабочем месте.

-

По окончании работы:

-

выключить привод всех дробилок;

-

собрать измельченный материал в специальный приемник;

-

сдать установку дежурному учебному мастеру.

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ ДОПУСКА К ВЫПОЛНЕНИЮ ЛАБОРАТОРНОЙ РАБОТЫ

-

Какова цель работы?

-

Объяснить устройство и принцип действия щековой, молотковой дробилок и бегунов.

-

Каков порядок выполнения лабораторной работы?

-

Какова методика проведения ситового анализа?

-

Какие экспериментальные данные фиксируются при выполнении работы?

ПРИМЕРНЫЙ ПЕРЕЧЕНЬ ВОПРОСОВ НА ЗАЩИТЕ РЕЗУЛЬТАТОВ ЛАБОРАТОРНОЙ РАБОТЫ

-

Составить схему промышленного измельчения, применяемую в многотоннажных производствах (измельчение апатитов, колчедана, угля для сжигания, красителей) и включающую наибольшее число типов измельчителей, сепараторов, классификаторов и другого вспомогательного оборудования и транспортных средств.

-

Каково изменение дислокаций в твердом теле при его разрушении?

-

Теоретические основы разрушения твердых тел, развиваемые В.Н.Кирпичевым, Л.Б.Левенсоном, П.А.Ребиндером.

-

Какова классификация измельчителей по крупности получаемых частиц и по схемам передачи энергии на измельчение?

-

Основные действующие нагрузки на конструктивные элементы измельчителей, их деформации, опасные сечения.

-

За счет чего при измельчении достигается эффект истирания материала?

-

Характер износа рабочих элементов дробилок, мельниц, способы их восстановления и ремонта.

-

Основные технологические параметры дробилок и особенности их расчета.

-

Назначение шкивов, устанавливаемых на рабочих валах измельчителей.

-

Статическая и динамическая балансировка ротора молотковой дробилки.

-

Особенности организации дозирования исходного материала, подаваемого на дробление и измельчение.