- •ВВЕДЕНИЕ

- •ГЛАВА 1. ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ ХОЛОДИЛЬНЫХ МАШИН

- •1.1. Физические принципы получения низких температур

- •1.2. Основные параметры и единицы их измерения

- •1.3. Первый и второй законы термодинамики

- •1.4. Агрегатное состояние вещества

- •1.5. Обратный цикл Карно

- •1.6. Классификация и теплотехнические основы работы холодильных машин

- •1.7. Рабочий процесс паровой компрессорной холодильной машины

- •1.8. Рабочий процесс и основные параметры поршневого компрессора

- •1.10. Мощность компрессора и энергетические коэффициенты

- •1.11. Рабочие процессы паровых двухступенчатых компрессионных холодильных машин

- •1.12. Холодильные агенты и холодоносители

- •1.12.1 Холодильные агенты

- •1.12.2. Теплоносители

- •ГЛАВА 2. КОНСТРУКЦИЯ ХОЛОДИЛЬНЫХ МАШИН

- •2.1. Компрессоры холодильных машин

- •2.1.1. Классификация поршневых компрессоров

- •2.1.2. Конструкция компрессоров

- •2.1.3. Винтовые и роторные холодильные компрессоры

- •2.2. Устройство поршневых хладоновых компрессоров

- •2.2.2. Автоматический запорный вентиль

- •2.2.3. Компрессор 2ФУУБС-18

- •2.2.4. Компрессор типа V

- •2.2.6. Характерные неисправности и требования безопасности при обслуживании компрессоров

- •2.3. Теплообменные и вспомогательные аппараты

- •2.3.1. Назначение теплообменников холодильных установок

- •2.3.2. Классификация и устройство конденсаторов

- •2.3.4. Классификация испарителей

- •2.3.6. Конструкция испарителей подвижного состава

- •2.3.7. Характерные неисправности теплообменных аппаратов

- •2.3.8. Расчет испарителей

- •2.3.9. Вспомогательные аппараты

- •3.1. Принципы автоматизации холодильных установок

- •3.2. Основные понятия об автоматическом регулировании

- •3.3. Классификация и основные элементы приборов автоматики

- •3.4. Регуляторы заполнения испарителя хладагентом

- •3.5. Терморегулирующие вентили

- •3.6. Приборы регулирования давления

- •3.7 Приборы регулирования температуры

- •3.8. Исполнительные механизмы

- •ГЛАВА 4. ХОЛОДИЛЬНОЕ ОБОРУДОВАНИЕ ПАССАЖИРСКИХ ВАГОНОВ

- •4.2 Установка кондиционирования воздуха УКВ-31

- •4.3. Шкафы-холодильники вагонов-ресторанов и охладители питьевой воды

- •4.3.1. Шкафы-холодильники

- •4.3.2 Водоохладители

- •ГЛАВА 5. ХЛАДОНОВЫЕ УСТАНОВКИ РЕФРИЖЕРАТОРНОГО ПОДВИЖНОГО СОСТАВА

- •5.1. Основные характеристики хладоновых холодильных установок

- •5.2.1. Холодильно-нагревательный агрегат FAL-056/7

- •5.3 Холодильные установки секций 5-БМЗ

- •5.4. Холодильная установка вагона для перевозки живой рыбы

- •ГЛАВА 6. ЖИДКОАЗОТНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ГРУЗОВ (ЖАСО)

- •6.1. Зарубежные разработки

- •6.2. Отечественные разработки ЖАСО для железнодорожного транспорта

- •6.2.1. Крупнотоннажный рефрижераторный контейнер с азотной системой охлаждения

- •6.2.2. Система охлаждения в АЖВ

- •6.2.3. Макетный образец АЖВ

- •7.1.1. Холодильно-нагревательные установки ВР-1М

- •7.1.3. Установка кондиционирования воздуха МАВ-II

- •7.1.4. Установка кондиционирования воздуха УКВ-31

- •7.1.5. Шкафы-холодильники

- •7.1.6. Охладитель питьевой воды TWK-10-3

- •7.2. Техническая диагностика холодильных установок

- •7.3. Техника безопасности при обслуживании, ремонте и испытаниях холодильных установок

- •7.3.1. Общие положения

- •7.3.2. Правила техники безопасности

- •8.1.1. Рефрижераторная пятивагонная секция типа ZB-5

- •8.1.2. Рефрижераторная пятивагонная секция типа БМЗ

- •8.2. Вентиляция воздуха в пассажирских вагонах

- •8.2.2. Основы расчета и выбора параметров системы вентиляции

- •8.3.1. Рефрижераторная пятивагонная секция типа ZB-5

- •8.3.2. Рефрижераторная пятивагонная секция типа БМЗ

- •8.3.3. Система отопления купейного и некупейного вагонов постройки Тверского вагоностроительного завода (ТВЗ)

- •8.3.4. Система отопления купейного вагона постройки Германии

- •8.4.2. Рефрижераторная пятивагонная секция типа БМЗ

- •8.4.3. Водоснабжение пассажирских вагонов

- •8.4.4. Система водоснабжения купейного вагона модели 61-4179 постройки ТВЗ

- •ЛИТЕРАТУРА

- •СОДЕРЖАНИЕ

ваниях ремня и не являются причиной для браковки, так как при наличии таких повреждений ремни еще имеют значительный ресурс до окончательного разрушения. Места механических повреждений оберточной ткани (продольные надрезы боковых граней отсоприкосновениясбортаминатяжныхроликов при неправильном их расположении, а также местные надрывы и разлохмачивания оберточной ткани) можно аккуратно за-

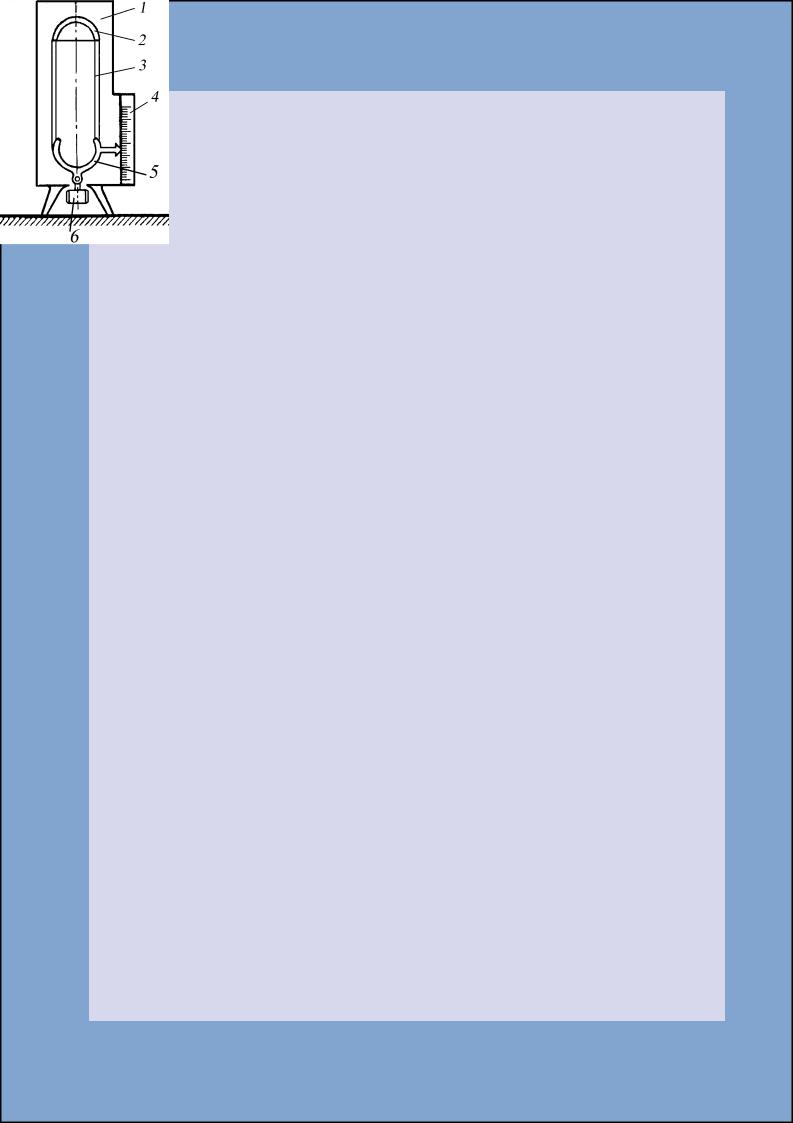

делать и проклеить. Чаще всего приходится заменять ремни из-за чрезмерного удлине- Рис. 7.7. Схема приспо-

соблениядлякалибровки

ния. В некоторых случаях вытянувшиеся, но клиновых ремней ещецелыеремнимогутработать, нодальней-

шее их использование ограничивается недостаточным диапазоном регулирования натяжного устройства. Удлинение ремней определяютобмеромихпобольшомуоснованиюнепосредственнонашкиве или в свободном состоянии с помощью рулетки. Комплектовка ремней производится с помощью специального приспособления (рис. 7.7), представляющего собой два полушкива 2 и 5. Верхний полушкив закреплен на стойке 1 или стене неподвижно, а нижний посленадеванияремня находитсявподвешенномсостоянии. Натяжение ремня обеспечивается грузом 6. Для фиксирования фактической длины ремня предусмотрена линейка 4 с подвижным визиром. Такое приспособление не позволяет замерить длину ремней, нообеспечиваетвозможностьсравниватьихмеждусобой, чтоинеобходимо для подбора комплекта.

7.1.6. Охладитель питьевой воды TWK-10-3

Основнымиоперациями, производимымипритехническомобслуживании, являются удаление воздуха из системы циркуляции хладагента, откачка хладона в случае необходимости полной разборки агрегата и заправка компрессора маслом и системы хладона R12.

Приудалении изустановкивоздухасзапорного вентиля 1 (рис. 7.8) снимают защитный колпачок. Затем на один оборот отпускают накидные гайки жидкостного трубопровода у терморегулирующего вентиля 2; и всасывающего трубопровода около вентиля 5. После

333

|

этого на один оборот от- |

|

крывают вентиль 1. Из- |

|

под ослабленных накид- |

|

ныхгаекпарыхладонабу- |

|

дут вытеснять воздух, ско- |

|

пившийсявсистемемежду |

|

ресивером 5 и компрессо- |

|

ром 4. По мере появления |

|

паров кипящего хладаген- |

|

та сначала затягивают на- |

|

киднуюгайкуутерморегу- |

|

лирующеговентиля, затем |

Рис. 7.8. Схемаподключениябаллоновсхла- |

9. В завершение работы |

дагентом к охладителю воды TWК-10-3 |

вентили 1 и 3 ставят в пол- |

|

ностью открытое положе- |

ние (шпиндели вывернуты до упора) и постепенно открывают вентиль 9. Защитные колпачки должны быть установлены на прежние места.

Вакуумирование установки при наличии в ней хладагента без применениявакуум-насоса, апосредствомсвоегокомпрессорапроизводят в такой последовательности.

Вентиль 1 ставят в закрытое положение, а нагнетательный вентиль 3 открывают до упора. Затем с вентиля 3 снимают колпачковую пробку и на ее место крепят медную трубку длиной 1 м с мембранным вентилем 7. Свободный конец трубки опускают в чистую стеклянную банку для сбора случайно вытолкнутого из компрессорамасла. Послеэтоговентиль3 тугозакрываютимедленнооткрывают вентиль 7 на технологической трубке. После выпуска из картера остатков хладона включают в работу компрессор до тех пор, пока временно подключенный мановакуумметр 5 не покажет вакуум0,1 МПа. Тогдамембранныйвентиль7 натехнологическойтрубке закрывают, а вентиль 1 у ресивера приоткрывают до тех пор, пока мановакуумметр 6 не покажет давление 0,05 МПа. Опять открывают мембранный вентиль 7 на трубке и включают компрессор до тех пор, пока давление по мановакуумметру 6 не упадет до нуля, после чего мембранный вентиль 7 закрывают, а вентиль 3 ставят в открытое положение. Затем снимают технологическую трубку и на

334

ее место ставят пробку. Если в стеклянной банке окажется много масла, то его количество в картере компрессора надо пополнить новым. Дляэтоговтотмомент, когдамановакуумметр6 показывает нулевое давление, следует вывернуть соответствующую пробку из картера и через образовавшееся отверстие залить в компрессор свежее масло. Удалять из картера компрессора воздух после этого не нужно, так как выделяющийся из масла хладон в процессе доливки препятствует атмосферному воздуху.

Другой метод вакуумирования установки заключается в следующем. Сначала снимают защитные колпачки с вентилей 1, 3 и 5. Затем проверяют наличие масла в компрессоре, и если его достаточно, то между вентилем 1 и фильтром-осушителем ставят тройник. Ктройникуприсоединяютмеднуюгибкуютрубку. Свободный конец трубки связан с маленьким баллоном, наполненный строго определённым количеством хладона. Далее вентили 1, 3 и 5 ставят сначала в открытое положение, а затем вентиль 3 туго закрывают. Как и в предыдущем случае, к вентилю 3 подсоединяют технологическую трубку с разобщительным вентилем. Разница заключается в том, что стеклянная банка объемом 1 л наполовину заполняется чистым маслом.

После этогооткрываютвентиль натрубкеивключаюткомпрессор, который, отсасывая воздух из системы, будет выталкивать его по трубке в масло. Процесс вакуумирования будет продолжаться, пока через масло будут просачиваться пузырьки воздуха. Если образование пузырьков уменьшится, но не прекратится совсем, в системе имеются неплотности, сквозь которые происходит подсос атмосферного воздуха. Для выявления места неплотности закрывают мембранный вентиль на трубке, выключают компрессор и приоткрывают вентиль на баллоне с тем, чтобы в системе поднять давление до 0,3 МПа. Затем с помощью течеискателя можно найти место неплотности. Потом повторяют вакуумирование и установку считают подготовленной к зарядке хладоном. Все вентили ставят в рабочее положение.

Заполняют жидкий хладон из баллона, установленного вверх дном на весах в специальной стойке. После открытия вентиля баллона контролируют уменьшение его массы. Если в системе охладителя и баллона давление сравняется раньше, чем будет перелито

335

необходимое количество хладагента, тонужно закрыть вентили 1 и 5 и, включив компрессорный агрегат, постепенно открыть всасывающий вентиль 5. При этом следует опасаться подачи излишнего количества жидкого хладона и гидравлического удара в компрессоре. Вентиль на баллоне закрывают только после того, как установказасосетнеобходимое(паспортное) количествохладагента. Отключаетсякомпрессорпослетого, какмановакуумметрпокажетдав-

ление 0,025 МПа ( –25 °С).

Мановакуумметр и манометр в рабочем положении не предусмотрены, и на компрессор их ставят только на время производства профилактических работ. После их демонтажа на вентили ставят защитные колпачки.

Компрессорный агрегат можно заправлять парообразным хладоном. Это часто делается, когда систему нужно дополнить хладагентом. Приэтомоткрываютдоупоравсасывающийвентиль5. Баллонс жидким хладоном устанавливают вентилем вверх и подсоединяют к вентилю 5. Между баллоном и системой в соединяющей трубке должен быть предусмотрен технологический осушитель. Перед зарядкой соединительную трубку нужно продуть хладоном, чтобы в установку не попал увлажненный воздух. Для этого открывают вентиль на баллоне иотпускают накидную гайку допоявления парахладона вместе крепления трубки. Компрессор включают, а всасывающий вентиль 5 ставят в приоткрытое положение с расчетом на то, что будут засасыватьсяодновременнопарыизбаллонаисвоейжесистемы. Притаком положении вентилей установка должна работать до тех пор, пока в нее не будет заправлено требуемое количество хладагента. Если неожиданно появятся признаки гидравлического удара, то нужно сразу выключить компрессор изакрыть вентиль набаллоне. Поокончании зарядки всасывающий вентиль 5 ставят в полностью открытое положение и отсоединяют трубку с заправочным баллоном.

Заправку компрессора холодильным маслом ХФ 12-18 осуществляют следующим образом. Сначала на компрессор устанавливают мановакуумметр, затем закрывают до упора всасывающий вентиль5 ивключаюткомпрессор. Такимобразомотсасываютпары хладона из картера компрессора, пока давление в нем не сравняется с атмосферным. При нулевом давлении закрывают нагнетательный вентиль 3 и останавливают компрессор. Уровень масла в ком-

336

прессоре проверяют по истечении 4-5 мин. Это время необходимо для оседания масляной пены.

Проверку делают специальной линейкой через маслозаправочное отверстие. Через это же отверстие производят доливку в картер масла в недостающем количестве. Глубина масла в ванне должна быть около 40 мм. После заправки масла слегка приоткрывают нагнетательный вентиль и из картера вытесняют в атмосферу воздух, случайно попавший в полость агрегата. Лишь после этого компрессор приводится в рабочее состояние.

Для смены терморегулирующего вентиля 2 необходимо проделать ряд дополнительных операций. Сначала нужно отсосать холодильный агент из трубопровода между конденсатором и терморегулирующим вентилем 2, испарителя 4 и всасывающего трубопровода. Дляэтойцелизакрываютвентиль1 навыходеизресивера и вакуумируют систему своим же компрессором. До вакуумирования рекомендуется подключить мановакуумметр к всасывающему вентилю компрессора. Вакуумирование ведут до давления 0,02 МПа, чтобы препятствовать проникновению увлажненного воздухавкомпрессор. Подостижении этого давления, когда весь хладон в сжиженном виде окажется сконцентрированным в ресивере, всасывающий вентиль закрывают, компрессор останавливают и заменяют терморегулирующий вентиль.

После этого холодильная установка вакуумируется, как это было описановыше, иоткрываютвентили3, 1 и5. Дляопределенияплотности посадки нового ТРВ нужно дождаться выравнивания давления внутри системы и смочить мыльной водой его резьбовые соединения. Новыйвентильнастраиваютнатемпературуиспарениявпределахот 0 до + 4 °С вращением специального регулировочного винта. Вращениевинтапочасовойстрелкеповышаеттемпературуиспарения, апротив— понижает. Послевсехоперацийвсасывающийвентиль5 открываютдоотказа, снимаютмановакуумметр, ставятнаместоколпачковую пробку у вентиля 5, привинчивают крышку.

Припроизводствепассажирскомувагонутехническойревизииили технического осмотраТО-2 нередко обнаруживается вхолодильном агрегате или его электродвигателе неисправность, устранить которую на месте практически невозможно. В этих случаях приходится агрегат демонтировать для ремонта или замены исправным.

337

Наиболее правильным процесс демонтажа было бы начать с откачки хладагента в резервную тару. Однако учитывая незначительностьпотериагентаприотсоединении, напримеркомпрессора, этим можно пренебречь.

При демонтаже агрегата перекрывают всасывающий 4 (рис. 7.9) и жидкостный 6 вентили. Затем от электродвигателя 12 отсоединяют кабели электропроводки и снимают клиновой ремень 10. Ослабив несколько резьбовое соединение всасывающего вентиля компрессора 7, выпускаютчастьхладагентаватмосферу, послечегополностьюотсоединяютотвсасывающеговентиля4 трубопровод, идущийотиспарителя. Далееотключаюттрубку, соединяющую жидкостный вентиль 6 с фильтром-осушителем8. Отвернувболтыкреплениярамы11 холодильногоагрегатакоснованию, последнийдемонтируют, анаегоместоустанавливаютисправный. Ксоответствующимместамкрепленияподсоединяютвсасывающийижидкостныйтрубопроводы,акштуцеру5прикрепляют мановакуумметр. Далее на два оборота приоткрывают вентиль4 ипослепродувкихладагентомСоединительнойтрубкиотостатковвоздухадоупоразакрепляютмановакуумметр. Подключивпровода к компрессору, на шкив 13 надевают ремень 10 и производят вакуумированиеагрегата. Вентили2 и6 ставятвоткрытоеположениеипосле выравниваниядавленияспомощьюмыльнойводыпроверяютплотность резьбовых соединений. Если утечки хладагента нет, томожно открыть вентиль4, снятьмановакуумметри, поставивнаместозаглушкуштуцера5, пуститькомпрессор7.

Рис. 7.9. Компрессорный агрегат SLC 16TA

338

Принеобходимостиснятиятолькокомпрессорабезвсасывающего и нагнетательного вентиля поступают следующим образом. Сначала доупораоткрываютвсасывающийвентиль4 икегоштуцеру5 крепят мановакуумметр. После этого вентиль 4 закрывают, а компрессор включают в работу до тех пор, пока в его полости давление не станет 0,02 МПа. Тогда нагнетательный вентиль 2 закрывают и электродвигатель отключают. Затем вентили 2 и 4 отвинчивают от компрессора, оставив ихввисячем положении. При отсоединении нагнетательного вентиля 2 следует соблюдать осторожность, так как внагнетательной полостикомпрессораостаткихладонамогутнаходитьсяподдавлением и травмировать исполнителя работ.

Монтаж компрессора ведется в обратной последовательности. Установив его на раму, на шкив 13 надевают ремень 10 и, создав ему надлежащее натяжение, закрепляют агрегат. Далее к компрессору привинчивают всасывающий и нагнетательный вентили и для вакуумирования освобождают накидную гайку 9 места подключения манометра у нагнетательного вентиля. Пускают в работу компрессор до тех пор, пока мановакуумметр у всасывающего вентиля 4 не покажет вакуум 0,1 МПа.

Затянув накидную гайку до отказа, открывают вентили 2 и 4 и, сняв мановакуумметр, мыльной водой проверяют плотность заглушки резьбовых соединений и фланцев вентилей.

Смену всасывающего и нагнетательного клапанов в компрессоре можно сделать без его демонтажа. Для этого сначала до отказа открывают вентиль 4, на его штуцер крепят мановакуумметр, затем вентиль закрывают и компрессор включают в работу. По достижении давления в картере до 0,02 МПа агрегат останавливают и сразу закрывают нагнетательный вентиль 2. Затем осторожно освобождают в месте крепления к компрессору нагнетательный вентиль 2 и в атмосферу выпускают из цилиндра остаток хладагента. Только после этого полностью отсоединяют корпус вентиля и, вывернув болты 15, снимают головку цилиндра компрессора. Заменив клапанные пластины и поврежденную прокладку, производят сборкукомпрессора. Вакуумированиеегоипроверкукачествасборки делают рассмотренным способом.

Ремонт конденсатора 1, смену деталей сальника 14, ремонт ресивера 3 осуществляют в демонтированном состоянии.

339