- •2. Предприятия по ремонту грузовых вагонов: назначение, подчиненность, состав, структура.

- •23 Система технического обслуживания и ремонта вагонов

- •4.1. Виды ремонта и технического обслуживания вагонов

- •4.2. Размещение пто на направлениях железных дорог и участки обслуживания

- •24 Пассажирское депо

- •Основные требования для разработки строительной части

- •26 Перспективы развития эксплуатационных вагонных депо

- •30 Типы тормозных вагонных колодок

- •3.3. Тормозные колодки. Особенности и перспективы их совершенствования

- •31. Автоматический регулятор тормозной рычажной передачи и его назначение.

- •32. Тормозная рычажная передача вагонов, назначение, параметры, регулировка в эксплуатации, перспективные конструкции тормозной рычажной передачи.

- •33. Авторежим грузового вагона, правила его установки на порожнем и груженном вагонах. Режимы работы воздухораспределителя на вагоне при наличии авторежима и без него.

- •34. Основные части воздухораспределителя №483 грузового вагона, выбор режимов работы воздухораспределителя грузового типа.

- •35. Основные части воздухораспределителя №292-001 пассажирского вагона.

- •38. Виды опробования тормозов в грузовых поездах, порядок выполнения.

- •41 Пути совершенствования конструкции колесных пар грузовых вагонов

- •44. Порядок нанесения клейм и знаков на колесные пары и буксы, вагонов.

- •45 Пути развития конструкций грузовых вагонов.

- •46 Перспективы развития конструкций пассажирских вагонов

- •48. Достоинства и недостатки существующих моделей грузовых вагонов.

- •49. Достоинства и недостатки существующих моделей тележек пассажирских вагонов

- •2.1. Тележка типа квз-цнии-I

- •2.2. Тележка типа квз-цнии-II

- •2.3. Тележка типа квз-5

- •2.4. Тележка типа квз-цниим

- •2.5. Тележка типа твз-цниим

- •50. Назначение, типы и параметры поглащающих аппаратов грузовых вагонов

- •51. Назначение, типы и параметры поглащающих аппаратов пассажирских вагонов

- •54. Параметры универсальной железнодорожной цистерны для перевозки нефтепродуктов.

- •3. Нефтебензиновые и спиртовые цистерны

- •Параметры нефтебензиновых и спиртовых цистерн

- •63 Типы рессорного подвешивания у грузовых и пассажирских вагонов, преимущества и недостатки.

- •64Неисправности колесных пар, с которыми не разрешается отправлять вагоны со станции в рейс.

- •65Неисправности поверхности катания колеса вагона, причины образования, способ определения.

- •66 Признаки неисправностей ходовых частей у пассажирских вагонов, способы определения.

- •68 Классификация разрушающих методов контроля качества деталей вагонов.

- •69 Пути повышения надежности и долговечности колесных пар вагонов.

- •70Технологические операции при изготовлении деталей вагона из стального проката.

- •1.Пленкообразующие (смолы и растительные масла)

- •72. Технология ремонта пружин и листовых рессор

- •Подбор и регулирование рессорного подвешивания

- •73. Неисправности котла цистерны и технология ремонта

- •74. Технология изготовления корпуса буксы

- •75.Производственный процесс. Понятия, виды

- •76.Типы производства и виды организации производственных процессов

51. Назначение, типы и параметры поглащающих аппаратов пассажирских вагонов

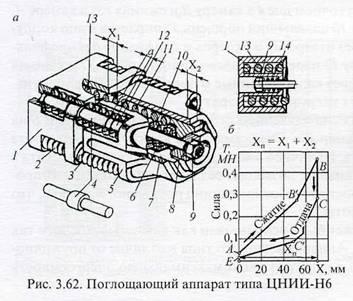

На российских железных дорогах с 1947 г. и до настоящего времени на ряде пассажирских вагонов еще используются поглощающие аппараты типа ЦНИИ-Н6, а с 1969 г. вновь строящиеся пассажирские вагоны оснащают резинометаллическими поглощающими аппаратами типа Р-2П. Повышенную энергоемкость имеет поглощающий аппарат Р-4П, который используют в рефрижераторном подвижном составе. С учетом удовлетворения перспективным требованиям разработан новый резинометаллический аппарат Р-5П. Пружинно-фрикционный аппарат типа ЦНИИ-Н6 (рис. 3.62) применяется в пассажирских вагонах. Он состоит из двух частей: пружинной и пружинно- фрикционной, стянутых болтом 9. Пружинно-фрикционная часть по конструкции и принципу действия аналогична рассмотренной выше (см. рис. 3.54, а). Эта часть имеет шестигранную горловину 5, нажимной конус 8, три фрикционных клина 7, нажимную шайбу б, наружную 11 и внутреннюю 10 пружины.

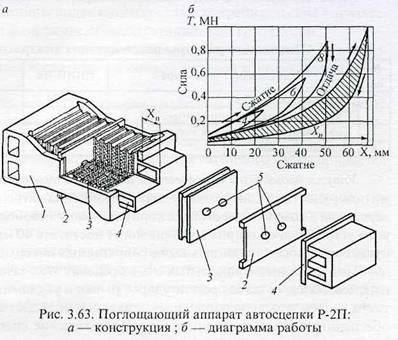

Пружинная часть состоит из основания 1, центральной пружины 13, четырех угловых длинных 3 и четырех коротких 2 пружин, одетых на концы цилиндрических упорных стержней 4, имеющих в средней части утолщение. Короткие пружины 2 размещаются в угло¬вых нишах основания 1, а длинные 3, взаимозаменяемые с внутренней пружиной 10, в нишах горловины 5. При воздействии силы, соответствующей точке А диаграммы (рис. 3.62), вступает в работу пружинная часть: сжимаются центральная 75 и четыре длинных угловых пружины 3, обладающие меньшей жесткостью по сравнению с короткими пружинами 2. При сближении горловины 5 с корпусом 1 и сжатии пружин 13 и 3 на 23 мм цилиндрические угловые приливы 12 продвинутся на величину а. Торцы приливов 12 коснутся упорных стержней 4, которые начнут продвигаться в сторону основания 1, сжимая своими буртами короткие угловые пружины 2.Дальнейшее сжатие аппарата продолжается до соприкосновения горловины 5 с основанием 1, что соответствует точке В' на диаграмме. До этого момента уже вступает в действие пружинно-фрикционная часть, имеющая большую жесткость по сравнению с пружинной частью аппарата. Таким образом, обеспечивается плавный переход от работы пружинной к пружинно-фрикционной части. Сжатие аппарата заканчивается при его полном ходе и достижении конечного сопротивления, соответствующего точке В на диаграмме. Отдача аппарата происходит по ломаной линии ВСЕ. Площадь диаграммы OABD соответствует энергоемкости аппарата, ЕАВС — необратимо поглощенной энергии. Поглощающий аппарат Р-2П (рис. 3.63) (Р — резиновый, П — пассажирский) взаимозаменяем с аппаратом ЦНИИ-Нб. Этот аппарат отличается простотой конструкции и повышенной надежностью в эксплуатации, хорошей стабильностью работы, более высокой энергоемкостью при меньшей массе по сравнению с пружинно-фрикционными аппаратами.

В передней части корпуса 1 (рис. 3.63, а), имеющего форму хомута, установлена нажимная плита 4, опирающаяся на пакет из девяти секций резинометаллических элементов 3, разделенных на две части промежуточной плитой 2. Каждая секция резинометаллического элемента 3 состоит из двух металлических пластин, между которыми расположен слой морозостойкой резины, соединенной с пластинами методом горячей вулканизации. Слой резины по периметру имеет параболическую выемку, что обеспечивает деформацию резины без выжимания за пределы пластин при полном сжатии аппарата. Для предотвращения поперечного смещения резинометаллических элементов на днище корпуса 1, нажимной 4 и промежуточной 2 плитах, а также на стальных пластинах секций 3 имеются выступы и соответствующие им впадины 5. Предварительная затяжка аппарата обеспечивается за счет того, что высота пакетов резино-металлических элементов в свободном состоянии вместе с промежуточной плитой превышает на 13,5 мм расстояние от нажимной плиты 4 до днища корпуса 1. Анализ работы поглощающего аппарата Р-2П показывает (рис. 3.63, б), что в зависимости от увеличения скорости соударения повышается его жесткость — кривая нагружения становится круче (на диаграмме цифрами 4, 6, 8 указаны скорости соударения вагонов в км/ч). Заштрихованная площадь диаграммы получена при сжатии аппарата под прессом и представляет собой необратимо поглощенную энергию. Как следует из анализа диаграммы, положительным качеством аппарата с резинометаллическими элементами является то, что в конце не наблюдается перепадов сил, как это имеет место в пружинно-фрикционных аппаратах. Следовательно, подобные типы аппаратов обеспечивают лучшую плавность движения вагонов в поездах и за счет наличия резиновых элементов снижают уровень шума. В поглощающем аппарате Р-4П резинометаллические элементы подобны элементам, применяемым в аппарате Р-2П. Отличие лишь в толщине, которая составляет 24,2 мм вместо 41,5 у аппарата Р-2П. Силовая характеристика поглощающего аппарата Р-4П аналогична рассмотренной выше. Аппарат Р-4П рекомендован для рефрижераторных вагонов. Поглощающий аппарат Р-5П разработан для перспективных условий эксплуатации пассажирских вагонов. Отличие от аппарата Р-2П в том, что поперечные размеры резинометаллических элементов увеличены, а их толщина уменьшена до 33 мм вместо 41 мм. Установочные размеры аппарата полностью сохранены. В комплекс межвагонных связей пассажирских вагонов входят поглощающий аппарат и упругая площадка, от конструкции и параметров которых зависит комфортабельность подвижного состава. Поэтому к межвагонным связям и, в частности, к поглощающим аппаратам для пассажирских вагонов предъявляются особые требования. Основные параметры поглощающих аппаратов пассажирских вагонов приведены в табл. 3.9.

Упругие площадки и межвагонные амортизаторы пассажирских вагонов. Между ударными поверхностями контура зацепления сцепленных автосцепок, клином тягового хомута, отверстиями в хомуте и хвостовике корпуса имеются свободные зазоры. Для нового автосцепного устройства суммарные зазоры могут достигать 40 мм на вагон, а при максимально до¬пустимых износах указанных выше сопрягаемых поверхностей доходить до 100 мм. Под действием продольных сил в пределах этих зазоров сцепленные вагоны свободно перемещаются, создавая резкие удары, рывки и ухудшение плавности хода. Для смягчения таких ударов и рывков пассажирские вагоны оснащают амортизирующими устройствами, обеспечивающими постоянное упругое натяжение сцепленных автосцепок, ликвидируя свободные зазоры и уменьшая тем самым их отрицательное влияние. Цельнометаллические пассажирские вагоны для этой цели оборудуют центральными упругими переходными площадками, которые располагаются в торцевых стенах кузова. Кроме упругого натяжения автосцепок и амортизации ударов при сцеплении вагонов, трогании поезда и других переходных режимах, они обеспечивают безопасный переход пассажиров из вагона в вагон во время движения поезда. Одна из первых конструкций включает в себя вертикальную раму, нижняя часть которой соединена с тарелями буферов, а верхняя — с хомутом листовой рессоры. Над буферной балкой рамы шарнирно укреплен откидывающийся мостик, служащий для перехода пассажиров между вагонами. Плоскость рамки выходит за линию зацепления автосцепок на 65 мм. Поэтому сцепленные вагоны всегда находятся под упругим распором силой 9,14 кН. В дальнейшем вместо рамки и переходной гармоники в упругой площадке стали применять резиновые уплотнения, выполненные в виде замкнутых профилей большого диаметра, укрепленные на торцевой стене вагона. Такие резиновые уплотнения устанавливаются и на все новые упругие переходные площадки, а также при модернизации на старые вагоны. Распорное усилие при сцепленных вагонах составляет 8,72 кН, а конечная нагрузка при полном сжатии 18 кН. Упругие площадки, кроме продольных, способствуют гашению вертикальных колебаний за счет сил трения между тарелями буферов. Эффективность гашения в значительной степени зависит от распорного усилия буферов, размеров вертикальных зазоров в них, а также от состояния поверхностей тарелей — наличия смазки и влаги. Для вновь проектируемых пассажирских вагонов предусмотрено наличие межвагонных гасителей колебаний. Для фрикционных гасителей сила трения, препятствующая вертикальному смещению кузова, должна составлять 20—28 кН.

53. Перспективы развития ударно-тяговых приборов, влияние новых условий эксплуатации на развитие конструкции автосцепок СА4 и СА5 в современных вагонах

Ударно-тяговые устройства предназначены, чтобы сцеплять между собой на ржд локомотивы и вагоны, и удерживать их на определённой дистанции друг от друга, посредством смягчения и передачи действия, растягивающих и сжимающих (ударных) сил, происходящих в результате движения составов и при манёврах. Надежность в эксплуатации вагонов и безопасность при движении поездов зависит от конструктивных особенностей приборов, а также исправного состояния ударно-тяговых устройств. Поэтому предъявляют к ним целый ряд требований, главное из которых - автоматическое расцепление и сцепление подвижного состава, вписываемый проход сцепов по пути с кривым участком минимального радиуса и высотами сортировочных горок, при трогании – плавное движение, а в пути следования плавное торможение и проч.

Подразделяют ударно-тяговые устройства по следующим признакам. Относительно способа восприятия усилий различаются объединённые ударно-тяговые устройства и раздельные (упряжь) тягово-сцепные.

Сейчас на магистральных дорогах РФ применяются автоматические ударно-тяговые устройства (УТУ) из-за их важных преимуществ, сравнительно с неавтоматическими сцепками. Автоматические УТУ позволяют повышать массу поезда, а также провозную способность дорог, поскольку технически характеризуются необходимой прочностью с возрастающими продольными нагрузками, способствуют рациональному использованию мощности современных локомотивов. Дополнительно, автоматические сцепки освобождают от тяжёлого и опасного труда для жизни сцепщика, ускоряют процесс организации поездов и, следовательно, содействуют сокращению оборота вагона. Использование автосцепок позволяет сократить наличие тары вагона, и в результате объединение элементов конструкции, а также облегчения концевых и боковых балок рам кузова с центральным расположением приборов.

Каждая автосцепка вагонов классифицируется относительно способов взаимодействия друг с другом, и подразделяется на несколько типов: жёсткие, полужёсткие и нежёсткие, а по методу соединений — механические и унифицированные.

Механические автосцепки применяют для сцепления между собой подвижные составы, а межвагонные коммуникации соединяются вручную. Унифицированные – используются на специализированном подвижном составе: в вагонах метрополитена, на некоторых видах иностранных электро- и дизельпоездов и проч. Автосцепные устройства на РЖД общего назначения распределяют на несколько типов: паровозного и вагонного. Автосцепной прибор вагонного типа устанавливают на пассажирских и грузовых вагонах, тепловозах, вагонах электро- и дизельпоездов, а паровозного типа — на мотовозах, паровозах, автодрезинах и некоторых специализированных вагонах.

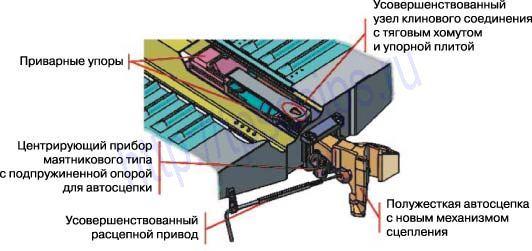

В соответствии с технологическими требованиями МПС России конструкторским бюро Уралвагонзавода разработана конструкция автосцепки нового поколения СА-4. При разработке этой автосцепки были учтены недостатки конструкции СА-3выявленные в эксплуатации.

Автосцепка СА-4 имеет усиленный хвостовик, в средней части торца хвостовика имеется плоская площадка по ширине отверстия для клина. Таким образом, частично снимается напряжение с перемычки хвостовика. Поверхность перемычки со стороны отверстия для клина увеличена, соответственно увеличена толщина клина, что способствует снижению контактных напряжений в этой зоне. Переход головы корпуса к хвостовику выполнен с плавным уклоном, что позволило снизить напряжения в этой зоне на 5÷10%. В нижней части корпуса установлено направляющее крыло, ограничивающее вертикальные перемещения до 100мм и превращающие нежесткую автосцепку в полужесткую. Применение крыла увеличивает зону улавливания до 140мм между продольными осями, что исключает "забуферение". Расцепной привод выполнен жестким со скользящим шарниром, исключающим расцепление механизма при обрыве головки и падение ее на путь. Новый механизм сцепления исключает повреждения деталей при любых условиях сцепления. Замок подпружинен и перемещается поступательно, что должно исключить возможность его зависания в промежуточном положении. Это автосцепное устройство будет устанавливаться на вагоны нового поколения.

Применение автосцепки СА-4 взамен традиционной СА-3 позволяет:

повысить надежность работы механизма сцепления, устранить саморасцепы;

сократить обрывы автосцепок в эксплуатации;

исключить перестановку вагонов при формировании поездов из-за превышения разницы более 100 мм между продольными осями автосцепок;

исключить случаи забуферения вагонов за счет увеличения бокового захвата автосцепки до 220 мм вместо 175 мм у автосцепки СА-3 ;

исключить падение автосцепки на путь в случае ее обрыва или неправильного крепления на вагоне;

увеличить межремонтный пробег за счет упрочнения изнашиваемых поверхностей износостойкой наплавкой.

Установка новых автосцепных устройств не требует модернизации рамы и может выполняться как при изготовлении новых вагонов с повышенной осевой нагрузкой, так и при проведении плановых видов ремонта существующих грузовых вагонов.