- •1. По типу источника нагрева:

- •2. По способу защиты сварочной ванны околошовной зоны от атмосферы:

- •3. По степени механизации:

- •34. Автоматическая дуговая сварка под флюсом

- •35.Электрошлаковая сварка.

- •37. Обрудование для автоматической дуговой сварки под флюсом

- •38. Ультразвуковая сварка

- •40.Оборудование газовой сварки

- •41.Газосварочные горелки и строение газового пламени

- •42. Термическая резка металла

- •43.Электродуговая резка

*Основные понятия о металлургическом производстве (процессы получения чугуна, стали, меди и алюминия).

Металлургическое производство - отрасль промышленности, охвбатывающая различные процессы получения металлов из руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов.

Основная продукция черной металлургии: чугуны - передельный, используемый для передела на сталь, и литейный - для производства фасонных чугунных отливок на машиностроительных заводах. Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо и огнеупорные материалы. Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твердым углеродом.

Сталь является основным видом металла, применяемым для создания современной техники.Сталь обладает высокими прочностью и износостойкостью, хорошо сохраняет приданную форму в изделиях, сравнительно легко поддается различным видам обработки. Кроме того, основной компонент стали - железо - является широко распространенным элементом в земной коре.

Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне

Сталь производят в различных по принципу действия металлургических агрегатах: мартеновсих печах, кислородных конвертерах, в электрических дуговых и индукционных печах и др.

Медь получают главным образом пирометаллургическим способом. Пирометаллургия - это совокупность металлургических процессов, протекающих при высоких температурах. Производство меди из медных руд включает их обогащение, обжиг, плавку на полупродукт - штейн, выплавку из штейна черновой меди (конвертирование) и ее очистку от примесей (рафинирование).

Для производства меди применяют медные руды, содержащие 1 ... 6 % Си, а также отходы меди и ее сплавов. для получения меди используется процесс обогащения. Медь получают методом ее выплавки из сульфидных руд. Процесс состоит из ряда операций: обжига, плавки, конвертирования, огневого и электролитического рафинирования. В процессе обжига большая часть примесных сульфидов превращается в оксиды

Методы производства меди

Пирометаллургический способ производства меди

Рафинирование меди

Выщелачивание (гидрометаллургия)

Алюминий

Основным способом производства алюминия в настоящее время является электролитический.

Производство алюминия включает получение безводного, свободного от примесей оксида алюминия (глинозема); получение криолита из плавикового шпата; электролиз глинозема в расплавленном криолите.

В результате в осадок выпадают кристаллы гидроксида алюминия А1(ОН)3. Гид- роксид алюминия обезвоживают во вращающихся печах при температуре 1150 ... 1200 °С и получают обезвоженный глинозем А1203. Алюминий, полученный электролизом,называют алюминием-сырцом. В нем содержатся металлические и неметаллические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, где их удаляют. Хлорирование алюминия способствует также удалению Са, Мg и газов, растворенных в алюминии. Затем жидкий алюминий выдерживают в ковше или электропечи в течение 30 ... 45 мин при температуре 690 ... 730 °С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет99,5 ... 99,85

2)*Характеристика основных способов получения заготовок (литейное производство в тетр), обработка металлов давлением, порошковая металлургия, сварка).

Обработка давлением - технологические процессы формоизменения за счет пластической деформации в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на расстояния, большие межатомных, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

1 Виды обработки металлов давлением

1.1 Прокатка

1.2 Прессование

1.3 Волочение

1.4 Ковка

1.5 Штамповка

1.6 Листовая штамповка

1.7 Комбинация

Порошковая металлургия - отрасль технологии, занимающаяся получением порошков и изделий из них. Современные методы производства порошков и гранул из различных материалов, методы формования из них деталей разных форм и размеров, методы консолидации отдельных частиц порошка, из которого произведено формообразование заготовки, - обеспечивают заданные механические характеристики изделия. С целью повышения качества деталей проводится их изготовление из порошков Получение металлических порошков

Существует несколько способов получения металлических порошков. Физические, химические и технологические свойства порошков, форма частиц зависит от способа их производства. Вот основные промышленные способы изготовления металлических порошков:

1 Механическое измельчение металлов в вихревых, вибрационных и шаровых мельницах.

2 Распыление расплавов (жидких металлов) сжатым воздухом или в среде инертных газов. Метод появился в 60-х годах. Его достоинства — возможность эффективной очистки расплава от многих примесей, высокая производительность и экономичность процесса.

3 Восстановление руды или окалины. Наиболее экономичный метод. Почти половину всего порошка железа получают восстановлением руды.

4 Электролитический метод.

В промышленных условиях специальные порошки получают также осаждением, науглероживанием, термической диссоциацией летучих соединений (карбонильный метод) и другими способами.

Сварка — процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Обычно применяется для соединения металлов, их сплавов или термопластов, а также в медицине.

Для производства сварки используются различные источники энергии: электрическая дуга, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук.

5. Обработка металлов давлением (ОМД), преимущества и недостатки.

6*Сущность и основные виды ОМД (прокатка, ковка, объемная штамповка, листовая штамповка, прессование, волочение).

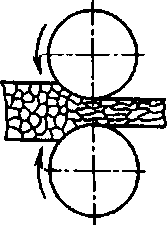

Прокатка заключается в обжатии заготовки между вращающими валками. Силами трения заготовка втягиваетсЯ. Прокатка — один из самых распространённых видов обработки металлов давлением. Заключается в обжатии металла между двумя, реже тремя, вращающимися в разные стороны валками. Силами трения заготовка затягивается в зазор между валками и обжимается по высоте. Тангенс угла захвата равен коэффициенту трения. После прокатки отношение площади сечения заготовки к площади сечения готового профиля равно отношению длины готового профиля к длине исходной заготовки ( то есть объем при прокатке не изменяется) без учёта потерь по переделу и называется коэффициентом вытяжки.

Прокаткой получают прокат различного назначения.

Если температура прокатки выше температуры рекристаллизации, то прокатку называют горячей. Если температура прокатки ниже температуры рекристаллизации, то прокатку, в зависимости от температуры, называют тёплой, либо холодной.

Прессование

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штам12п), который состоит из матрицы, пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл разрезаемый на заготовки. Объёмная штамповка, технологический процесс кузнечно-штамповочного производства, заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия, форма которых соответствует полости специализированных инструментов - штампов. Объёмная штамповка как процесс перераспределения металла заготовки происходит в результате пластической деформации (см. Обработка металлов давлением).

Основные операции Объёмная штамповка- осадка, высадка, протяжка, выдавливание, гибка, плющение, калибровка, образование выступов, утолщений, углублений, осуществляемые на кузнечно-прессовых машинах - молотах, прессах и машинах специального назначения. Из штампованных поковок после обработки резанием и термической обработки получают различные детали: шатуны, коленчатые валы, рычаги, зубчатые колёса, лопатки турбин, крепёжные детали, шары, ролики и кольца подшипников и др. Различают холодную и горячую

Холодная штамповка осуществляется без нагрева. Исходный материал - калиброванные прутки, нарезаемые на мерные (штучные) заготовки, или проволока в бунтах Холодной Объёмная штамповка получают ответственные детали с высокими и стабильными механическими свойствами, что объясняется отсутствием рекристаллизации в металле и упрочнением. Т. к. заготовки не нагреваются, на поверхности поковок не происходит образования окалины, обезуглероживания, обесцинкования и т.п., что улучшает качество поковок в целом и сокращает припуски на дальнейшую обработку

горячая штамповка осуществляется с нагревом до температуры 200-1300 °С в зависимости от состава сплава и условий обработки. Исходный материал - прокатные прутки, разделённые на мерные заготовки, равные по объёму будущей поковке (с учётом неизбежных отходов). Масса получаемых изделий от нескольких г до 6-8 т; точность размеров поковок зависит от их массы и конфигурации и может быть повышена последующей холодной калибровкой; шероховатость поверхности соответствует 3-7-му классам чистоты

Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы. Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

Волочением обрабатывают различные марки стали, цветные металлы и их сплавы. Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.

Обычно для получения необходимых профилей требуется деформация, превышающая допустимую за один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Но, поскольку волочение осуществляют в условиях холодной деформации, металл упрочняется. Для восстановления пластичности упрочненный волочением металл подвергают промежуточному отжигу.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С.

Различают:

ковка на молотах (пневматических, паровых и гидравлических)

ручная ковка

штамповка.

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости

7. Продукция прокатного производства

(балки, трубы, рельсы и др.), называемые прокатом. Выпускаемый прокат имеет определенную форму поперечного сечения (профиль) и размеры и называется сортаментом прокатных изделий. Прокатные изделия стандартизованы. Промышленный сортамент сталей подразделяется на листов ой, сортовой и специальный.

Листовой прокат бывает толстолистов ым (толщиной от 4 до 60 мм (иногда до 450 мм), шириной 600—3000 мм и длиной 4—12 м) и тонколистов ым (толщиной от 0,2 до 3,75 мм и шириной 600—2200 мм). К листов ому прокату относится также сталь кровельная, котельная, оцинкованная, рифленая, волнистая и декапированная (протравленная после отжига), черная полированная и белая (покрытая оловом) жесть, лента.

Сортовой прокат 22) бывает простого и фасонного профиля. К простому прокату относится сталь квадратная 1, 2 и 3, круглая 4, прямоугольная 5, треугольная 6, овальная 7, полукругла* S, сегментовая 9, ромбовидная 10. К сортовому прокату фасонного (сложного) профиля относятся неравнобокие II М разнобокие 12 уголки, швеллеры 13, двутавровые 14 и тавровые 15 балки, рельсы 16, зетовая сталь 17.

К специальным видам проката относятся шестерни, дисковые колеса, колесные бандажи, шарики, направляющие турбинных лопаток н др. Они применяются в сельскохозяйственном, железнодорожном производстве, а также в других областях машиностроения и строительства.

Прокаткой получают проволоку диаметром более 4 мм. В прокатном производстве изготавливают и так называемый периодический прокат — изделия с периодически изменяющимся по длине сечением (рычаги, шатуны, заготовки для коленчатых валов и др.).Прокат цветных металлов в основном изготавливается в виде листов , лент и проволоки.

8 поверхности обработки (Dг и Ds)

1) Основные движения (рабочие), которые предназначены непосредственно для осуществления процесса резания:

а) Главное движение Dг — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с).

б) Движение подачи Ds — осуществляется с меньшей скоростью и так же может передаваться и заготовке и инструменту. Характер движения: вращательный, круговой, поступательный, прерывистый.

Режимы резания

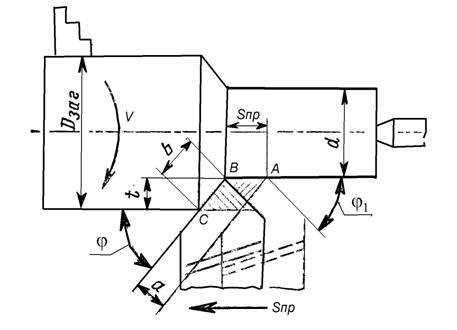

Основными элементами режима резания являются: скорость резания V, подача S и глубина резания t. Элементы режима резания рассмотрим на примере токарной обработки.

Скорость резания V – это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/сек.

Подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот или один ход заготовки или инструмента..

По направлению движения различают подачи: продольную Sпр, поперечную Sп, вертикальную Sв, наклонную Sн, круговую Sкр, тангенциальную Sт и др.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно последней. Глубину резания относят к одному рабочему ходу инструмента относительно обрабатываемой поверхности. Глубина резания имеет размерность мм. При точении цилиндрической поверхности глубина резания определяется по формуле:

Шириной срезаемого слоя «b» называется расстояние в мм между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Толщиной срезаемого слоя «a» называется расстояние в мм между двумя последовательными положениями поверхности резания за один оборот обрабатываемой детали, измеренное перпендикулярно к ширине срезаемого слоя.

9Физические процессы, протекающие в зоне резания.

Физические процессы, протекающие при изнашивании инструмента, аналогичны трению и изнашиванию трущихся пар, но они происходят обычно при очень большом давлении, больших скоростях и высокой температуре. Трущиеся поверхности при этом беспрерывно обновляются.

Установлено, что интенсивность изнашивания инструмента обуславливается различными по своей физической природе процессами. В реальных условиях некоторые из них действуют одновременно. Здесь имеют место абразивный, адгезионный, диффузионный, окислительный и другие виды износа.

Высокое давление и температура резания вызывают адгезионные процессы на контактных поверхностях – схватывание материала инструмента с материалом заготовки под действием атомарных сил. Адгезионные процессы на контактных поверхностях наблюдаются при невысоких скоростях резания. При этом частички инструментального материала вырываются и уносятся сходящей стружкой и обрабатываемой заготовкой. При невысоких скоростях резания изнашивание инструментов из твердых сплавов вызывается именно адгезионными процессами. Более прочная быстрорежущая сталь разрушается от их действия значительно меньше.

При больших скоростях резания, когда в зоне резания возникает очень высокая температура, твердосплавной инструмент интенсивно изнашивается под действием диффузии. Происходит взаимное проникновение и растворение структурных составляющих инструментального и обрабатываемого материалов. Интенсивной диффузии благоприятствует то, что в контакт с инструментом беспрерывно вступают все новые участки обрабатываемого материала и стружки.

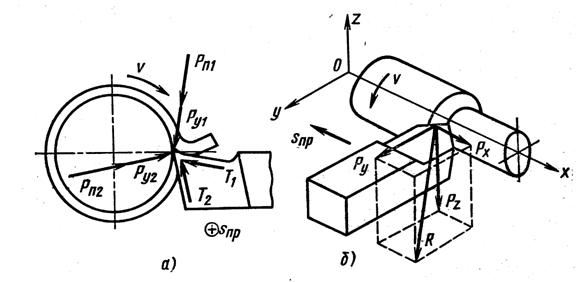

10Сила и мощность резания. Тепловые процессы

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания.

В результате сопротивления металла процессу деформирования возникают реактивные силы, действующие на режущий инструмент

Сила РZ –вертикальная составляющая силы резания или просто сила резания. Действует в плоскости резания в направлении главного движения. По силе Рz определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости ХОZ, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов коробки скоростей станка.

Сила РУ –радиальная составляющая силы резания. Действует перпендикулярно оси обрабатываемой заготовки в плоскости ХОУ. По силе Ру определяют величину упругого отжатия резца от заготовки, ведут расчет технологической системы на жесткость. Сила Ру стремится оттолкнуть резец от заготовки и деформировать ее. Учитывается при расчете прочности станины и суппорта, способствует появлению вибраций.

Сила РХ – осевая составляющая силы резания. Действует вдоль оси заготовки параллельно направлению продольной подачи. По силе Рz рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца.

N - называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность .

Мощность резания

Для разрушения материала срезаемого слоя и превращения его в стружку необходимо затратить некоторое количество энергии и произвести работу резания. Мощность, затрачиваемая на процесс резания, называется эффективной мощностью Ne (кВт), которую рассчитываем по формуле:

Ne=Pz*V/60*1020

Эффективная мощность должна быть меньше мощности привода главного движения:

Ne меньше или равно N=1,1кВт,

При черновом точении:

Ne=529*141/60*1020=1,2 кВт,

При чистовом точении:

Ne=334*141/60*1020=0,8 кВт.

Тепловые явления процесса резания

При резании вся механическая работа превращается в тепловую энергию. Количество теплоты Q, выделяющееся при резании в единицу времени (тепловая мощность), определяется по формуле: , Дж,

где РZ- сила резания, V- скорость резания.

Образующееся в зоне резания тепло распределяется между заготовкой, стружкой, режущим инструментом и окружающей средой.

Причинами образования теплоты являются упругопластическое деформирование в зоне стружкообразования, трение стружки о переднюю поверхность инструмента, трение задних поверхностей инструмента о заготовку. Тепловой баланс процесса резания можно представить следующим тождеством:

где: QД – количество теплоты, выделяющейся при упругопластическом деформировании обрабатываемого материала;

QП.П – количество теплоты, выделяющейся при трении стружки о переднюю поверхность инструмента;

QЗ.П. – количество теплоты, выделяющейся при трении задних поверхностей инструмента о заготовку;

QС – количество теплоты, отводимое стружкой;

QИ – количество теплоты, отводимое режущим инструментом;

QЛ – количество теплоты, переходящее в окружающую среду (теплота лучеиспускания).

По данным многих исследований, количество теплоты, отводимое стружкой, составляет (25-85)% всей выделяющейся теплоты, заготовкой (10-50)%, режущим инструментом (2-8)%. Количественное распределение теплоты зависит главным образом от скорости резания (рис.4). С увеличением скорости резания отводимое стружкой тепло увеличивается, а заготовкой, инструментом, окружающей средой – уменьшает

10 Износ и стойкость лезвия инструмента. Влияние износа на геометрические параметры

Режущий инструмент в процессе резания воздействует на обрабатываемый материал и вызывает образование стружки и формирование новой поверхности, однако сам при этом подвергается воздействию со стороны обрабатываемого материала и интенсивно изнашивается. В результате изнашивания режущее лезвие инструмента теряет свою первоначальную форму и, как следствие, режущую способность. Для восстановления режущей способности инструмента производится затачивание его рабочих поверхностей. В процессе затачивания инструмента с его рабочей части срезаются довольно большие слои дорогостоящего инструментального материала. Кроме того, на смену затупившегося инструмента затрачивается время, которое увеличивает продолжительность операции механической обработки, а следовательно и ее стоимость; срезаемый при затачивании абразивным инструментом дорогостоящий инструментальный материал переводится в шлам и безвозвратно теряется. В целом все это существенно удорожает механическую обработку и ограничивает ее эффективность. Поэтому, задача уменьшения интенсивности изнашивания режущих инструментов и увеличения срока его службы была и остается одной из главных задач металлообработки. Характер износа режущего инструмента, то есть распределение его по рабочим поверхностям инструмента, зависит от многих конкретных условий, в которых производится резание. Износ режущего инструмента выражается в появлении лунки на передней поверхности, площадок износа на главной и вспомогательной задних поверхностях и в уменьшении вылета вершины резца или режущего лезвия иного инструмента.

Геометрические параметры режущего инструмента оказывают влияние на шероховатость. [2]

Геометрические параметры режущего инструмента также влияют на чистоту поверхности. Экспериментальные данные показывают значительное влияние радиуса закругления вершины резца на чистоту поверхности. В небольшой степени влияет на чистоту поверхности величина переднего угла. Задний угол, определяющий поверхность трения инструмента с обрабатываемой поверхностью заготовки, также оказывает некоторое влияние на чистоту обработанной поверхности. [3]

Геометрические параметры режущих инструментов, предназначенных для обработки пластифицированных заготовок, следующие. Такие углы заточки снижают усилие резания и уменьшают вероятность сколов заготовки/

Геометрические параметры режущего инструмента определяются углами, образуемыми пересечением поверхностей лезвия, а также положением поверхностей режущих лезвий относительно обрабатываемой поверхности и направлением главного движения. Указанные параметры идентичны для различных видов инструмента, что позволяет рассмотреть их на примере резца, используемого при точении.

Геометрические параметры режущих инструментов должны обеспечивать по возможности наибольшую зону контакта со срезаемым слоем. Это достигается применением резцов с отрицательным передним углом, малых углов в плане или увеличенных радиусов при вершине резца.

Геометрические параметры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением угла у инструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие угла а снижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузка

12Инструментальные материалы. Классификация, маркировка. Требования, предъявляемые к ним (понятие о температуростойкости). Основные характеристики.

К инструментальным материалам относятся стали, твердые сплавы, минералокерамика и сверхтвердые материалы

Учитывая необходимость сопротивления контактных площадок режущего инструмента микро- и макроразрушению в указанных условиях рассмотрим требования, предъявляемые к инструментальному материалу.

Для того чтобы режущий клин инструмента, не деформируясь, мог срезать слой обрабатываемого материала, твердость инструментального материала должна значительно превосходить твердость обрабатываемого материала. Поэтому одним из основных требований, предъявляемых к инструментальному материалу, является его высокая твердость.

Высокие механические нагрузки на режущий клин инструмента требуют, чтобы инструментальный материал обладал достаточной механической прочностью. Режущий клин инструмента должен выдерживать высокие напряжения без хрупкого разрушения и заметного пластического деформирования. Так как инструмент может работать в условиях знакопеременных (циклических) нагрузок (прерывистое резание, непрерывное резание с переменным припуском или твердыми включениями на поверхности заготовки и т.д.), поэтому, желательным требованием к инструментальному материалу, наряду с механической прочностью на сжатие и изгиб, является высокая сопротивляемость разрушению при знакопеременном нагружении (высокий предел выносливости).

Весьма важным свойством инструментального материала является его способность сопротивляться истиранию при контактном взаимодействии с обрабатываемом материалом. Поэтому инструментальный материал должен иметь высокую износостойкость.

Наряду с требованиями к физико-механическим и теплофизическим свойствам инструментального материала, необходимым условием достижения достаточно высоких режущих свойств инструмента является низкая физико-химическая активность инструментального материала, по отношению к обрабатываемому. Поэтому кристаллохимические свойства инструментального материала (геометрические и структурные особенности кристаллического строения, теплофизические свойства, структурные и термодинамические особенности фазового состава и т.д.)

Если температура нагрева превышает критическую, то в материале происходят структурные изменения и связанное с этим снижение твердости. Критическая температура называется также температурой красностойкости. В основе термина «красностойкость» лежит физическое свойство металлов при нагреве до 600 °С излучать темно-красный свет. Красностойкость — это способность материала сохранять при повышенных температурах высокие твердость и износостойкость. По своей сути красностойкость означает температуростойкость инструментальных материалов. Температуростойкость различных инструментальных материалов изменяется в широких пределах: 220... 1800°С

13Конструкция режущего инструмента (токарные резцы, инструмент для обработки отверстий, фрезы, резьбообразующий и зуборезный инструмент).отчет

Для формирования резьб в условиях промышленного и индивидуального производства используется различного рода резьбообразуюший инструмент. Существует три основных способа формирования резьбы – резание, пластическое деформирование и литье. Для каждого способа существует соответствующий резьбообразующий инструмент. Наиболее часто в промышленном производстве используется такие разновидности резьбообразующего инструмента как инструмент резьбонакатной и резьбонарезной.

Метчики, плашки, Ролики резьбонакатные

Зуборезный инструмент

металлорежущий инструмент для обработки зубчатых колёс, червячных и храповых колёс, шлицевых валиков и др. деталей с зубьями. В зависимости от метода зубонарезания применяют модульные дисковые или пальцевые фрезы (См. Фреза) и зуборезные головки для работы методом копирования, зуборезные гребёнки, червячные фрезы, Долбяки, зубострогальные резцы и резцовые головки для работы методом обкатки.

Дисковая фреза (рис. 1, а) является фасонной и имеет затылованный зуб, профиль которого в радиальной плоскости соответствует профилю впадины нарезаемого зубчатого колеса. Дисковые модульные фрезы изготовляются наборами из 8,15 и 26 шт. Каждая фреза набора используется для нарезания зубчатых колёс с определенным модулем и числом зубьев в определённом диапазоне, которые могут быть использованы лишь в неответственных тихоходных передачах.

Пальцевая фреза (рис. 1, б) — модульная фреза с затылованным зубом — применяется в основном для нарезания косозубых и прямозубых колёс с модулем свыше 20мм. Профиль фрезы в осевом сечении при нарезании прямозубых цилиндрических колёс соответствует профилю впадины колеса. Фрезы для нарезания шевронных или косозубых зубчатых колёс имеют более сложный профиль.

Зуборезная головка применяется для одновременного нарезания всех впадин зубчатого колеса за несколько проходов. Профиль рабочей части каждого резца представляет собой копию впадины между зубьями. Подобные головки изготавливаются для обработки зубчатых колёс с модулем от 2 до 6 мм и используются в массовом производстве.

Зуборезная гребёнка

14Классификация и обозначение моделей станков

Обозначение модели станка состоит из сочетания трех или четырех цифр и букв. Первая цифра всегда обозначает номер группы по классификационной таблице ЭНИМСа, вторая — номер подгруппы. Последние одна или две цифры характеризуют один из важнейших размеров станка. В различных группах станков одни и те же последние цифры обозначают различные — наиболее характерные технологические параметры станка. Например,.мод. 1136 обозначает токарный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 36 мм, мод. 2135 — вертикально-сверлильный станок с наибольшим диаметром сверления 35 мм и т

. Токарные

2. Сверлильные и расточные

3. Шлифовальные, полировальные, доводочные и заточные

4. Специальные

5. Зубо- и резьбообрабатывающие

6. Фрезерные

7. Строгальные, долбежные и протяжные

8. Разрезные

9. Разные

Классификация станков по степени универсальности. Различают следующие станки - универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов: Н - станки нормальной точности, П - станки повышенной точности, В - станки высокой точности, А станки повышенной точности, С - особо точные или мастер-станки. В обозначение модели может входить буква, характеризующая точность станка: 16К20П - токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации. Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

18 Абразивная обработка (шлифование: круглое и плоское; финишные операции: хонингование, суперфиниширование, притирка, полирование).

Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов.

шлифование круглое — обработка цилиндрических и конических поверхностей валов и отверстий;

шлифование плоское — обработка плоскостей и сопряжённых плоских поверхностей;

Шлифовáние — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др.). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Шлифование используется для обработки и сглаживания поверхности твёрдых и хрупких материалов в заданный размер. А также для достижения наименьшей шероховатости изделия.

притирка — абразивное притирание поверхностей (например седло и игла дизельной форсунки);

хонингование — обработка отверстий (цилиндры двигателей, насосов и др);

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0.63÷0.04.

полирование — придание поверхности малой шероховатости и зеркального блеска;

Полирование является отделочной операцией обработки металлических и неметаллических поверхностей. Суть полирования — снятие тончайших слоев обрабатываемого материала механическим, химическим или электролитическим методом и придание поверхности малой шероховатости и зеркального блеска.

суперфиниширование — окончательное придание наружным, внутренним и сложным профилям высочайшей точности и чистоты поверхности, в том числе алмазное суперфиниширование (точные механизмы, инструмент, детали особо точных приборов, инструментов, оружия и т.

Суперфиниширование — тонкая отделочная обработка заготовок мелкозернистыми абразивными брусками, совершающими сложное движение относительно обрабатываемой поверхности. Чаще всего его используют для обработки наружных цилиндрических поверхностей. Особенностью процесса суперфиниширования является незначительное давление бруска на обрабатываемую поверхность (0,5-3 кгс/см2).При суперфинишировании смазывающе-охлаждающая жидкость не только смывает продукты износа, но и образует масляную пленку, оказывающую существенное влияние на интенсивность съёма металла.

19Понятие о сварке металлов. Основные способы сварки. Преимущества сварки перед клёпкой, пайкой, и склеиванием.

Сварка металлов – сложнейший процесс обработки металла. Сварное соединение металлов характеризует непрерывность структур. Для получения сварного соединения нужно осуществить межмолекулярное сцепление между свариваемыми деталями, которое приводит к установлению атомарной связи в пограничном слое.

Сварку подразделяют на классы:

1. Термический. Также разделяется на:

а. Дуговая электрическая сварка: ручная дуговая, сварка неплавящимися электродами, сварка плавящимися электродами, дуговая электросварка в среде защитного газа;

б. Газопламенная сварка;

в. Электрошлаковая сварка;

г. Плазменная сварка;

д. Электро–лучевая сварка;

е. Лучевая.

2. Термомеханический класс. Также делится на:

а. Контактная: точечная, стыковая;

б. Диффузионная сварка;

в. Кузнечная сварка;

г. Сварка высокочастотным током;

д. Сварка трением.

3. Механический. Также подразделяется на:

а. Сварка взрывом.

20Сварка плавлением. Классификация видов сварки плавлением

Сварка плавлением

Ручная дуговая сварка металлическим электродом

При сварке металлическим электродом тепло, необходимое для расплавления основного металла и электродного стержня, образуется при горении между ними электрической дуги. Электрическая дуга обладает высокой температурой — до 4000—6000°С. Расплавленные основной и электродный металл перемешиваются в сварочной ванне, образуя при затвердевании сварной шов. На металлический электрод наносят специальное покрытие, которое, расплавляясь, создает газовую и шлаковую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Сварка производится на постоянном и переменном токе. При сварке на постоянном токе источниками питания служат сварочные преобразователи и выпрямители, а на переменном — сварочные трансформаторы.

1. По типу источника нагрева:

- дуговая сварка, источником нагрева служит теплота, выделяющаяся при бомбардировании поверхности заряженными частицами и теплоты столба плазмы дуги;

- электрошлаковая сварка, источником нагрева является теплота, выделяющаяся при прохождении тока через расплавленный шлак, к флюсу предъявляется условие – высокая электропроводность;

- электроннолучевая сварка, теплота выделяется при бомбардировании поверхности изделия за счет электронов, которые получили ускорение п поле высокого напряжения;

- плазменная сварка, источником теплоты является столб дуги, в котором выделяется ионизированный плазменный поток (высоко ионизированный газ);

- лазерная сварка, источником нагрева является теплота, выделяющаяся при поглощении поверхностью нагрева, индуцированного излучением с определенной длиной волны;

- свето-лучевая сварка, источником теплоты является энергия, выделяемая при поглощении светового потока в широком диапазоне длин волн;

- газовая сварка, источником нагрева является теплота, выделяющаяся при сгорании газов в смеси кислорода.

2. По способу защиты сварочной ванны околошовной зоны от атмосферы:

- газошлаковая защита, характерна при сварке штучными электродами и порошковыми проволоками;

- шлаковая защита, это электрошлаковая сварка и сварка под слоем флюса;

- газовая защита – сварка в среде защитных газов;

- вакуумная защита, при электроннолучевой сварке.

3. По степени механизации:

- ручная сварка, рдс – сварщик работает электродом, все движения выполняет сам;

- полуавтоматическая сварка, адс – сварщик работает с аппаратом, проволока и газ подаются автоматически;

- автоматическая сварка, весь процесс автоматизирован.

21Основные сведения об электрической сварочной дуге

Электрическая сварочная дуга представляет собой мощный электрический разряд, протекающий в газовой среде. Дуговой разряд характеризуется двумя основными особенностями: выделением значительного количества тепла и сильным световым эффектом. Температура обычной сварочной дуги около 6000°С.

Свет дуги ослепительно яркий и используется в различных осветительных устройствах. Дуга излучает большое количество видимых и невидимых тепловых (инфракрасных) и химических (ультрафиолетовых) лучей. Невидимые лучи вызывают воспаление глаз и обжигают кожу человека, поэтому для защиты от них сварщики применяют специальные щитки и спецодежду.

В зависимости от среды, в которой происходит дуговой разряд, различают следующие сварочные дуги:

1. Открытая дуга. Горит в воздухе. Состав газовой среды зоны дуги— воздух с примесью паров свариваемого металла, материала электродов и электродных покрытий.

2. Закрытая дуга. Горит под слоем флюса. Состав газовой среды зоны дуги — пары основного металла, материала электрода и защитного флюса.

3. Дуга с подачей защитных газов. В дугу подаются.под давлением различные газы — гелий, аргон, углекислый газ, водород, светильный газ и различные смеси газов. Состав газовой среды в зоне дуги — атмосфера защитного газа, пары материала электрода и основного металла.

Возникновение дугового разряда возможно только в случае, когда газовый столб между электродом и основным металлом будет ионизирован, т. е. будет содержать ионы и электроны

22Условия зажигания и устойчивого горения сварочной дуги

Условия зажигания и устойчивого горения дуги во многом зависят от таких составляющих, как состав обмазки при сварке штучными электродами, прямая или обратная полярность при сварке на стабильном токе, вид тока ( переменный или постоянный ), температура окружающей среды, диаметр электрода.

Для зажигания дуги требуется напряжение большее по величине, чем напряжение для горения дуги .Условием зажигания и горения дуги является наличие электрического источника питания дуги достаточной мощности, позволяющего быстро нагревать катод до высокой температуры при возбуждении дуги

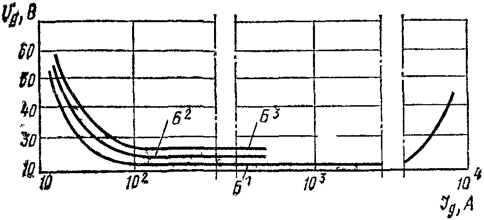

Статическая вольтамперная характеристика сварочной дуги

Статической вольтамперной характеристикой сварочной дуги называют зависимость между напряжением дуги Uд и сварочным током Iд. Обычно она выражается графически (рис. 3.6). По графику видно, что в диапазоне сварочных токов от 0 до 80 А по мере увеличения сварочного тока Iд напряжение дуги Uд резко падает.

Рис. 3.8. Статичесная вольт-амперная характеристика сварочной дуги Б1, Б2 и Б3 - дуги различной длины

Такую статическую характеристику дуги называют падающей. С дальнейшим увеличением сварочного тока до 800 А напряжение дуги практически остается постоянным, такую характеристику называют жесткой. При увеличении сварочного тока от 800 А и более напряжение дуги также увеличивается, такую характеристику называют возрастающей.

Как видно из графика, сварочная дуга, имеющая падающую статическую характеристику, мало устойчива, так как незначительное изменение тока резко сказывается на напряжении дуги, что приводит к ее обрыву. Начало графика, соответствующее моменту зажигания дуги, характеризует величину напряжения, необходимого для ионизации междугового пространства и зажигания дуги и равного 50—60 В. В дальнейшем процесс ручной дуговой сварки идет на токах 100—500 А и переходит в более устойчивую область с жесткой статической характеристикой дуги.

Изменение напряжения дуги происходит только в зависимости от ее длины и не зависит от величины сварочного тока. Чем длинее дуга, тем больше ее напряжение за счет увеличения падения напряжения столба дуги. Использование жесткой характеристики, обеспечивающей наибольшую устойчивость процесса, широко практикуется для ручной, механизированной, автоматизированной и автоматической сварки. Для облегчения возбуждения дуги с падающей характеристикой и стабилизации ее горения на переменном токе применяют включение в сварочную цепь дополнительного стабилизатора (осциллятора).

23Перенос расплавленного металла в электрической сварочной дуге. Газовое и магнитное "дутьё" дуги

Перенос электродного металла на изделие при дуговой сварке плавящимся электродом является сложным процессом (рис.87). После зажигания дуги (положение /) на поверхности торца электрода образуется слой расплавленного металла, который под действием сил тяжести и поверхностного натяжения собирается в каплю (положение //). Капли могут достигать больших размеров и перекрывать столб дуги (положение ///), создавая на непродолжительное время короткое замыкание сварочной цепи, после чего образовавшийся мостик из жидкого металла разрывается, дуга возникает вновь, и процесс каплеобразования повторяется.

Газовое дутье осуществляется за счет газогенерирующей среды в пространстве около контактов. Газовое дутье, направленное по оси электрода, способствует переносу образовавшейся капли к ванне основного металла. Газовое дутье дуги образуется за счет частичного превращения электродного металла в пары под действием высокой температуры дуги, а также за счет давления газов при сгорании компонентов обмазки электрода. Газовое дутье направлено по оси электрода и способствует перемещению образовав шейся капли от электрода к ванне расплавленного металла.

Магнитное дутье - это воздействие на сварочную дугу магнитным полем при взаимодействии магнитного поля изделия и магнитного поля электрода, которое приводит к отклонению дуги от оси электрода и от зоны сварки. Это явление присуще сварке при постоянном токе и становится заметным при сварочном токе более 150 А, а при повышенном сварочном токе оказывает большое воздействие и отклоняет дугу от оси электродов в сторону более близких к дуге ферромагнитных масс, так как эти массы имеют меньшее сопротивление для замыкания магнитного потока (поля), чем воздух. Магнитное дутье иногда бывает полезным и нужным, например, при сварке дугой косвенного действия, когда оно позволяет осуществлять подвод тепла дуги к изделию. Без использования явления магнитного дутья было бы трудно подвести тепло дуги к изделию…

24Металлургические процессы при сварке. Влияние их на качество сварного соединения.

Металлургические процессы при сварке очень сложны и отличаются от процессов в обычной металлургии следующими характерными особенностями: 1) высокой температурой (4000—6000К); 2) малым объемом расплавленного металла; 3) кратковременностью нахождения металла в жидком состоянии; 4) активным физико-химическим взаимодействием расплавленного металла и окружающей среды.

В процессе сварки металл теряет некоторые полезные примеси, насыщается газами и окислами, поэтому процесс взаимодействия газовой, шлаковой сред и жидкого металла должен обеспечить получение качественного сварного соединения. Важнейшими при сварке являются процессы окисления, раскисления, легирования и рафинирования металла.

Окисление металла осуществляется за счет кислорода атмосферы, двуокиси углерода, паров воды, высших окислов.

Растворенные и не растворенные в сварном шве окислы и газы резко снижают механические свойства металла.

Для удаления окислов в жидкой ванне должны проходить процессы раскисления с образованием шлака.

Основное влияние на качество сварного шва оказывают кислород, азот и водород. При неправильном ведении процесса сварки водород образует поры в шве, а кислород и азот существенно ухудшают механические свойства наплавленного металла.

Кислород попадает в зону сварки из окружающего воздуха, из влаги кромок свариваемого металла, из влаги флюсов, обмазки электродов и защитных газов, а также из материалов обмазки и флюсов. В материалах обмазки и флюсах кислород находится в виде оксидов марганца, кремния и др. В процессе сварки кислород соединяется с железом и остается в металле шва в виде оксида FeO.

С повышением содержания кислорода в металле шва снижается предел прочности, предел текучести, ударная вязкость; ухудшается коррозионная стойкость, жаропрочность сталей. Удаление кислорода из расплавленного металла достигается за счет введения в сварочную ванну таких элементов, как марганец и кремний. Эти элементы взаимодействуют с оксидом железа FeO, кислород в связанном состоянии переходит в шлак или на поверхность сварочной ванны. Такой процесс называется раскислением.

Азот попадает в зону сварки из окружающего воздуха. Азот растворяется в железе, марганце, титане, молибдене и вступает с ними в химическое взаимодействие с образованием нитридов. Нитриды резко увеличивают прочность и снижают пластичность сварного шва. Для уменьшения содержания азота в металле необходимо исключить азот из зоны сварки. Этого достигают сварке в защитных газах.

Водород, подобно кислороду и азоту, поглощается в процессе сварки металлом шва. Источником водорода в зоне сварки может служить атмосферная влага, влага покрытия или флюса, влага ржавчины на поверхности сварочной проволоки и на свариваемых кромках. В отличие от кислорода и азота водород не образует в процессе сварки химических соединений с железом, а лишь растворяется в расплавленном металле. Повышенная растворимость водорода в жидком металле приводит к пористости.

25Сварное соединение. Виды сварных соединений.

Сварное соединение — неразъёмное соединение, выполненное сваркой.

Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающей к зоне термического влияния.

Зоны сварного соединения: самая светлая — зона основного металла, темнее — зона термического влияния, самая тёмная область в центре — зона сварного шва. Между зоной термического влияния и зоной сварного шва находится зона расплавления.

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

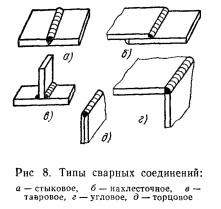

виды

Основные типы сварных соединений

Стыковое — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

26Строение сварного шва. Структура и свойства металла околошовной зоны.

Строение сварного шва

В поперечном сечении сварной шов на шлифе имеет следующие четко выраженные зоны: металл шва, зона сплавления, зона термического влияния (ЗТВ), основной металл. С точки зрения качества сварного соединения больший интерес представляет ЗТВ, которую и рассмотрим.

Зона термического влияния - это участок основного металла около зоны сплавления, структура, свойства и ширина которого зависят от термического цикла, склонности к восприятию закалки и от свойств пластического деформирования при сварке.

ЗТВ состоит из зоны перегрева - перегретого металла, нагреваемого до температур, близких к температуре плавления, и отличающейся значительным укрупнением зерна и пониженной вязкостью; зоны нормализации, нагреваемой несколько выше температур критической точки А3 (диаграммы "железо-углерод") и характеризуемой значительным измельчением зерна; зона неполной перекристаллизации (частичной нормализации) с максимальной температурой нагрева, лежащей между критическими точками А, и А3, характеризуемой неравномерностью структуры металла, наличием мелких зерен, образовавшихся при перекристаллизации, и более крупных, не изменившихся зерен: участок рекристаллизации характеризуется восстановлением приблизительно равноосных зерен из деформированных, созданных процессом прокатки металла.

Структура, а значит и свойства основного металла в околошовной зоне, зависят от его химического состава и изменяются в зависимости от термического цикла сварки

27Понятие о свариваемости металлов и сплавов.

Под свариваемостью понимают совокупность технологических характеристик основного металла, определяющих его реакцию на термический цикл сварки, и способность при принятом технологическом процессе обеспечивать надежное и долговечное в эксплуатации сварное соединение

Совокупность свойств металла, определяющих возможность протекания физико-химических процессов (диффузия в жидком и твердом состояниях, образование жидких и твердых растворов, кристаллизации металла шва), в результате которых достигается неразъемное соединение, называют способностью свариваться или физической (принципиальной) свариваемостью.