- •Ю.Н. Гондин, в.А. Колюнов, б.В. Устинов

- •Содержание

- •Опорный конспект лекций

- •1. Основные этапы конструирования станков

- •2. Определение основных технических характеристик станка

- •2.1. Определение предельных значений частот вращения шпинделя и предельных значений подач

- •Скорости резания, допускаемые станками и инструментом, в м/мин

- •Значения Rs и zs

- •2.2. Предварительное определение мощности электродвигателя

- •3. Разработка кинематической схемы

- •3.1. Выбор типа привода

- •3.2. Компоновка привода главного движения

- •3.3. Выбор типа последней передачи

- •Рекомендуемые значения окружных скоростей

- •3.4. Кинематические расчеты коробок скоростей

- •3.4.1. Множительные структуры коробок скоростей

- •Тогда передаточное отношение передач, согласно графику, будет

- •Ряды предпочтительных чисел коробок скоростей

- •Структуры коробок скоростей в зависимости от количества скоростей в приводе

- •3.4.2. Коробки скоростей с бесступенчатым регулированием

- •3.4.3. Коробки скоростей со сложенной структурой

- •Со сложенной структурой

- •3.4.4. Особые множительные структуры

- •Характеристиками передач

- •Частоты вращения вала электродвигателя при и

- •3.5. Особенности кинематического расчета коробок подач

- •И график частот вращения (б)

- •4. Компоновки станков

- •Консольного (I) и бесконсольного (II) фрезерных станков:

- •4.1. Структурный анализ базовых компоновок

- •Компоновке узлов токарного станка

- •Ограничивающих условий

- •4.2. Установление и фиксация взаимосвязи отправных позиций проекта общего вида станка

- •5. Шпиндельные узлы станков

- •5.1. Конструкции шпиндельных узлов на подшипниках качения

- •Основные типы концов шпинделей

- •Точность и быстроходность шпиндельных узлов на разных опорах

- •Границы применимости различных методов смазывания

- •Рекомендуемые для шпинделей марки стали и методы упрочнения

- •Коническом двухрядном в передней опоре

- •В передней опоре

- •Рекомендуемые классы точности подшипников качения для шпинделей станков

- •5.2. Конструкции шпиндельных узлов на подшипниках скольжения

- •Масляными клиньями

- •Рекомендуемые для шпинделей с опорами на подшипниках жидкостного трения марки стали и методы упрочнения

- •5.3. Алгоритм проектирования шпиндельного узла

- •Допустимые значения температуры нагрева наружного кольца подшипника качения в с

- •Выбор типа опор в зависимости от основных параметров шпиндельного узла

- •Приводные элементы шпиндельных узлов в зависимости от класса точности станка

- •6. Проектирование привода главного движения станка

- •С трехступенчатой коробкой скоростей

- •(С прямозубыми передачами)

- •6.1. Устройства для соединения вала двигателя с первым валом коробок скоростей

- •Материал шкивов

- •Геометрические параметры зубчатых ремней

- •Ширина ремня в зависимости от модуля

- •6.2. Передачи зацеплением

- •Характеристика зубчатых колес

- •6.3. Валы

- •Рекомендуемые для силовых зубчатых колес (цилиндрических и конических) марки стали и методы упрочнения

- •Требования к твердости валов и рекомендуемые марки стали и методы упрочнения

- •6.4. Специфика расчета передач коробок скоростей

- •На шпинделе от частоты вращения n

- •Здесь DиDсвыражены в метрах, аС1– в килограммах.

- •6.5. Механизмы переключения коробок скоростей

- •7. Базовые детали и направляющие

- •7.1. Конструктивные формы базовых деталей и материалы

- •7.2. Расчет базовых деталей

- •Значения коэффициентов k1 и k2 в зависимости от расположения перегородок в станине

- •7.3. Конструкция направляющих станков и их расчет

- •Конструктивные схемы направляющих

- •8. Фундаменты станков

- •Факторы, определяющие выбор способа установки станков, обеспечивающего их нормальную работоспособность

- •8.1. Рекомендации по установке станков нормальной точности на фундаменты

- •Высота фундаментов под металлорежущие станки нормальной точности массой до 30 т (сНиП II-б.7-70)

- •8.2. Расчеты фундаментов

- •Характеристики прочности и жесткости грунтов

- •9. Контроль знаний Контрольные вопросы

- •Задачи к экзаменационным билетам

- •Глоссарий

- •Список литературы

Значения Rs и zs

|

Группа станков |

Rs |

zs |

|

Токарные |

10-60 |

24-60 |

|

Токарно-револьверные |

20-40 |

6-16 |

|

Карусельные |

20-50 |

8-16 |

|

Токарные лобовые |

6-10 |

3-6 |

|

Вертикально-сверлильные |

4-25 |

3-8 |

|

Радиально-сверлильные |

5-30 |

4-18 |

|

Горизонтально-расточные универсальные |

30-150 |

8-18 |

|

Сверлильно-расточные высокоточные |

4-20 |

3-9 |

|

Фрезерные |

25-60 |

12-18 |

|

Круглошлифовальные (круговая подача) |

4-10 |

4-12 |

|

Внутришлифовальные (круговая подача) |

1,5-4 |

4-6 |

|

Поперечно-строгальные |

10-18 |

кулачковые механизмы |

|

Поперечно-строгальные |

3-40 |

храповые механизмы |

|

Долбежные: – прямолинейная подача, – круговая подача |

3-40 4-80 |

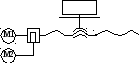

С цепями подач современных станков, как правило, сопрягают цепи передач для быстрых (ускоренных) перемещений исполнительных органов станка. Эти цепи могут иметь отдельный (вспомогательный) двигатель или приводиться от общего двигатели. Цепь быстрого (ускоренного) перемещения обычно присоединяют к цепи подач в конце этой цепи, близ тягового вала. Могут быть и другие схемы ускоренных перемещений (рис. 2.1).

а) г)

б) д)

в)

Рис. 2.1. Схемы быстрых перемещений:

а – от общего двигателя; б – разветвления кинематической цепи;

в – двумя двигателями; г – дополнительным двигателем через муфту обгона;

д – суммирующим устройством

2.2. Предварительное определение мощности электродвигателя

До начала разработки кинематической схемы станка следует приближенно определить мощность электродвигателя, так как она влияет на выбор типов передач в кинематических цепях. После разработки кинематической схемы, конструкции узлов и более точного определения КПД станка мощность электродвигателя уточняется.

Рассчитанная мощность привода должна быть окончательно выбрана после сравнения с мощностью нескольких аналогичных станков современной конструкции. Это необходимо для того, чтобы убедиться в правильности выбора, так как в формулы, по которым определяют силу резания, входящую в выражения для определения эффективной мощности, введены приближенные коэффициенты. Кроме того, при проектировании не всегда можно точно учесть условия эксплуатации станка. После определения мощности, в зависимости от назначения электродвигателя и необходимых частот вращения, по соответствующим каталогам подбирают тип электродвигателя.

Для обеспечения процессов резания с учетом потерь в приводе мощность двигателя в станке следует определять по формуле

![]() ,

,

где

Nэ

– эффективная

мощность

резания;

![]() – мощность, расходуемая на преодоление

вредных сопротивлений, причем N1

– постоянные, не зависящие от нагрузки

потери холостого хода; N2

–

дополнительные потери, появляющиеся

при передаче полезной мощности [10, 19].

– мощность, расходуемая на преодоление

вредных сопротивлений, причем N1

– постоянные, не зависящие от нагрузки

потери холостого хода; N2

–

дополнительные потери, появляющиеся

при передаче полезной мощности [10, 19].

Эффективную мощность резания определяют в соответствии с режимами обработки:

![]() ,

,

где Fz – тангенциальная составляющая силы резания, Н; V – скорость резания, м/мин.

Мощность электродвигателя главного движения

![]() ,

,

где

![]() – КПД цепи главного движения.

– КПД цепи главного движения.

Учитывая возможность перегрузки электродвигателя на 25% для универсальных, а в некоторых случаях и для специализированных станков, можно принять

![]() .

.

При

предварительном

определении мощности электродвигателя

![]() можно

принимать по

аналогии

с

существующими

станками сходных типоразмеров или из

опытных данных. Если

имеется

возможность предварительно наметить

кинематику,

то,

зная

КПД

отдельных

элементов

можно

принимать по

аналогии

с

существующими

станками сходных типоразмеров или из

опытных данных. Если

имеется

возможность предварительно наметить

кинематику,

то,

зная

КПД

отдельных

элементов

![]() ,

общий

КПД

можно

подсчитать по

формуле

,

общий

КПД

можно

подсчитать по

формуле

![]() ,

,

где

a,

b,

c

– число ременных, зубчатых передач и

подшипников;

![]() ,

,![]() ,

,![]() –

значения их КПД.

–

значения их КПД.

При определении общего КПД по этой формуле необходимо учитывать следующее:

1. КПД передач, указанные далее, соответствуют передаваемой расчетной мощности (при меньших мощностях КПД ниже):

Ременная передача:

без натяжного ролика 0,98

с натяжным роликом 0,97

перекрестная 0,90

клиноременная 0,96

Зубчатая передача:

цилиндрическая со шлифованными зубьями 0,99

цилиндрическая с нешлифованными зубьями 0,98

коническая 0,97

Червячная (КПД подсчитывают в каждом конкретном случае) 0,7-0,9

Цепная передача:

роликовой цепью 0,96

зубчатой цепью 0,97

Подшипники качения 0,995

Подшипники скольжения:

при особо хорошей, например, принудительной смазке 0,985

при нормальной смазке 0,98

Кулиса и ползун в поперечно-строгальных и долбежных станках 0,90

2. КПД не одинаков для различных скоростей последнего звена цепи и зависит от числа (типа) участвующих передач.

3. Высокие частоты вращения, нагрев, вибрации и другие причины в различной степени влияют на КПД.

При

предварительных

расчетах по формулам можно принимать

![]() для станков

с

вращательным

главным движением и

для станков

с

вращательным

главным движением и

![]() для станков

с

возвратно-поступательным

главным

движением [18].

для станков

с

возвратно-поступательным

главным

движением [18].

Если в проектируемом станке предусматривается только один электродвигатель, то при определении его мощности должна быть учтена мощность, расходуемая в цепях подач и вспомогательных движений. Мощность, потребная на подачу, обычно невелика: для токарных и револьверных станков она составляет 3-4%, для сверлильных 4-5%, для фрезерных 15-20% мощности привода главного движения. Если же подача и другие движения осуществляются от отдельных электродвигателей, то для каждой кинематической цепи потребную мощность подсчитывают отдельно.

Мощность Ns, потребная на подачу, определяется по формуле

![]() кВт,

кВт,

где

![]() – КПД цепи подач;

– КПД цепи подач;

![]() кВт,

кВт,

где Q – тяговая сила подачи, Н; Vs – скорость подачи, мм/мин.

Тяговую силу Q можно определить по нормативам.

Для продольных суппортов токарных станков с призматическими или комбинированными направляющими

![]() .

.

Для продольных суппортов токарных и револьверных станков и столов фрезерных станков с прямоугольными направляющими

![]() .

.

Для столов фрезерных станков с направляющими в форме ласточкина хвоста

![]() .

.

Для шпинделей сверлильных станков

![]() ,

,

где Рх – составляющая силы резания в направлении подачи, Н; Рz – составляющая силы резания, прижимающая каретку суппорта или стол к направляющим, Н; Рy – составляющая силы резания, отрывающая каретку или стол от направляющих, Н; G – вес перемещаемых частей, Н; Mк – крутящий момент на шпинделе, Н мм; d – диаметр шпинделя, мм; f – коэффициент трения между пинолью и корпусом и на шлицах или шпонках шпинделя; f – приведенный коэффициент трения на направляющих; k – коэффициент, учитывающий влияние опрокидывающего момента.

Значение

коэффициентов трения f

при нормальных условиях смазки

направляющих неодинаково: для токарных

станков с призматическими или

комбинированными направляющими k

= 1,15 и

![]() ,

для токарных и револьверных станков с

прямоугольными направляющимиk

= 1,1 и f

= 0,15, для столов фрезерных станков k

= 1,4 и f

= 0,2, для пинолей сверлильных станков f

= 0,15.

,

для токарных и револьверных станков с

прямоугольными направляющимиk

= 1,1 и f

= 0,15, для столов фрезерных станков k

= 1,4 и f

= 0,2, для пинолей сверлильных станков f

= 0,15.