- •Методичні

- •Лабораторна робота № 1

- •Зміст роботи

- •Короткі теоретичні відомості

- •1. Інструментальні матеріали

- •2. Токарні різці. Класифікація, будова, геометричні параметри, контроль

- •Елементи рухів в процесі різання

- •Геометричні параметри різця

- •Елементи леза різця.

- •Загальні визначення кутів різця.

- •Головні кути різця.

- •Нормальні кути різця.

- •Кути різця в інструментальній системі координат

- •Кути різця в статичній системі координат

- •Геометричні параметри різця в кінематичній системі координат.

- •Вплив установки різця, відносно осі деталі на його кути.

- •Вплив кутів різця на процес різання.

- •Міністерство освіти і науки України

- •Лабораторна робота №2

- •Зміст роботи

- •Теоретичні відомості

- •Вплив різних факторів на коефіцієнт усадки стружки

- •Методи визначення коефіцієнта усадки стружки

- •Порядок виконання лабораторної роботи

- •Тернопільський національний технічний університет

- •Перелік контрольних питань.

- •Лабораторна робота №3

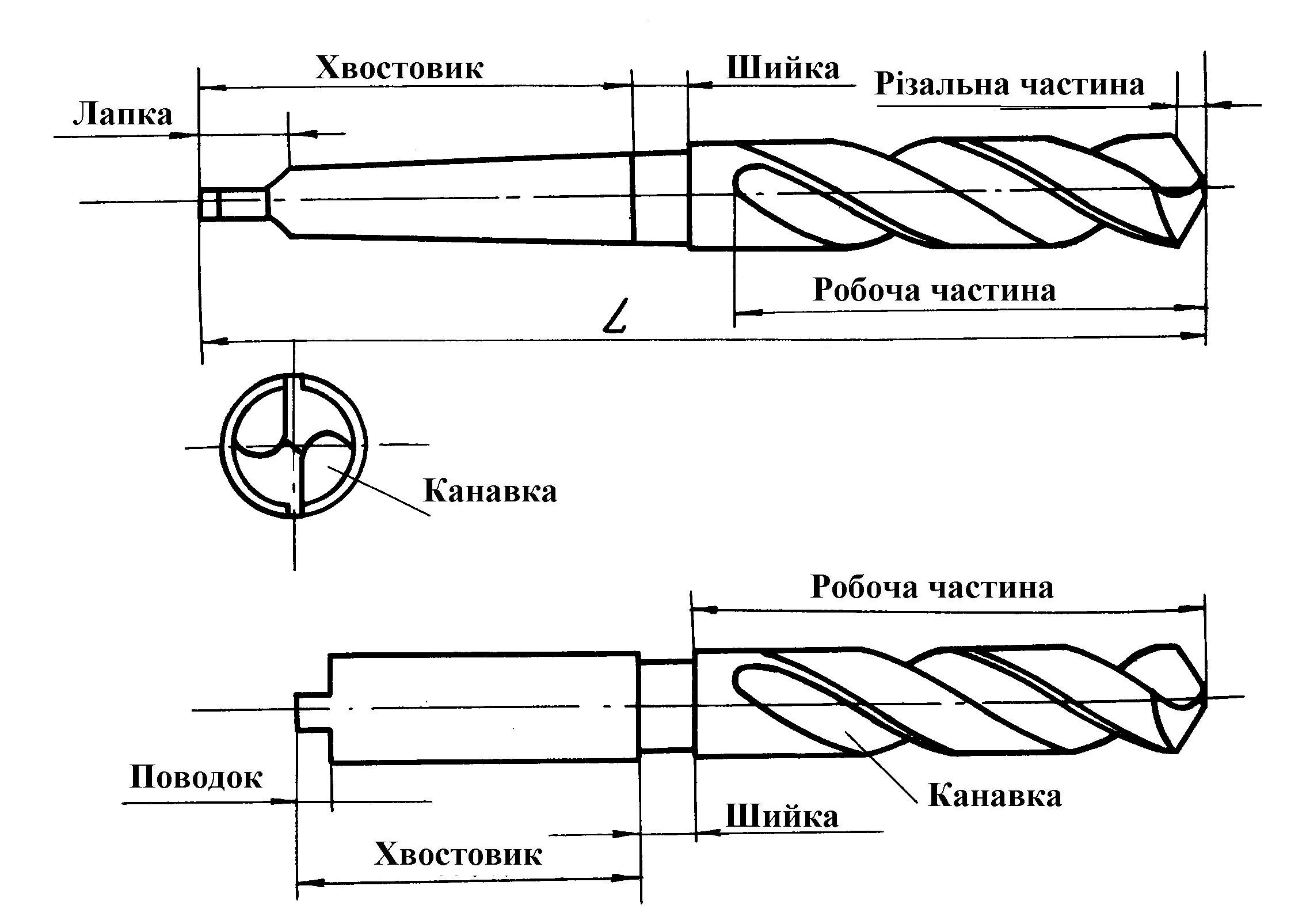

- •Конструкція спірального свердла

- •1.Класифікація свердел

- •Системи координатних площин і координатні площини

- •Перові, гарматні, кільцеві, центрувальні, шнекові, гвинтівочні свердла

- •Порядок і методика виконання роботи.

- •Визначення передніх кутів свердла

- •Перелік контрольних питань.

- •Лабораторна робота № 4

- •Зміст роботи

- •Теоретичні відомості про сили різання при сверлінні

- •Прилади для вимірювання сил різання

- •Будова і принцип роботи дротяного тензодатчика

- •Принцип роботи динамометра

- •Тарування свердлильного динамометра

- •Обробка результатів

- •Перелік контрольних питань.

- •1.1.Динамометри стиску типу дос-0,1-дос-0,5

- •1.2.Динамометри розтягу типу дос-0,1-дос-0,5

- •1.3. Динамометри стиснення типу дос-1 - дос-5

- •Вказівки до відповідей на запитання.

- •Вказівки до задачі

- •Методичні вказівки до розв'язання задачі №1

- •Розв’язання.

- •Паспортні дані токарних металорізальних верстатів

- •Задача 2.1

- •Методичні вказівки до розв'язання задачі 2.1

- •Приклад розвязку задачі 1

- •Приклад розвязку задачі 2

- •2. Назначаємо глибину різання

- •3. Визначаємо подачі

- •4. Назначаємо період стійкості свердла

- •1. Вибір різального інструмента

- •2. Швидкість різання

- •3. Сила і потужність різання

- •5. Аналіз розрахованого режиму різання

Задача 2.1

Визначити режим різання , скоректувати визначений режим різання паспортними даними вибраного вертикально - свердлильного верстата , підрахувати основний технологічний час і коефіцієнт використання інструменту за швидкістю і потужністю верстата. При розв'язуванні задачі необхідно:

1. Вибрати вертикально-свердлильний верстат.

2. Вибрати інструмент ( тип, ДСТУ, ГОСТ ), вказавши форму заточки, конструктивні розміри, геометричні параметри, матеріал різальної частини хвостовика, намалювати креслення вибраного свердла;

3.Призначити глибину різання (врахувавши, що при обробці важко- оброблюваних матеріалів, при свердлінні отворів діаметром більше 15 мм. стає доцільним обробку вести за два проходи з глибиною різання кожного проходу 0.5 Дсв);

4. Аналогічним шляхом визначити значення подач, з трьох обмежень: міцності свердла на кручення і його стійкості, міцності механізму подачі, вибрану подачу скоректувати за паспортними даними верстата;

5. По довідниках і нормативах призначити стійкість Т вибраного свердла;

6.Аналогічно визначити швидкість різання;

7.Визначити частоту обертання шпинделя;

8. Скоректувати отримане розрахункове значення np за паспортними даними верстата ( при корегуванні припускається перевищення дійсного nд по відношенню до розрахункового np не більше 5%);

9.Визначити дійсну швидкість різання Vd;

10. Визначити коефіцієнт використання різальних властивостей інструмента;

11 . Визначити осьове зусилля різання Ро і коефіцієнт завантаження

верстата за міцністю механізму подач

12 Визначити момент різання М;

13. Визначити ефективну, споживаючу потужність і коефіцієнт завантаження верстата за потужністю:

14. Підрахувати основний час обробки;

Варіанти і дані до задачі представленні в таблиці 1 ;

Рисунок 1. Ескіз свердла

Методичні вказівки до розв'язання задачі 2.1

На основі умови задачі необхідно вибрати верстат . Основним критерієм при виборі верстата є діаметр свердління. Враховуючи, що в позначенні моделі вертикально - свердлильних верстатів дві останні цифри вказують на максимальний діаметр свердління у суцільному матеріалі, вибір верстата не представляється складною задачею.

У записці потрібно привести коротку технічну характеристику вибраного верстата: ряд частот обертання шпинделя , ряд подач, потужність електродвигуна головного руху, допустиме зусилля механізму подачі та ін.

Вибрати документ вказавши : найменування , марку матеріалу різальної частини, діаметр і довжину робочої частини, консольної частини і всього свердла; геометричні параметри: форму заточки, кути а ( на периферії свердла ) , 2φ, 2φо, ширину перемички, кути ω і ψ . Накреслити креслення вибраного свердла.

Викреслити схему обробки із врахуванням всіх рухів, розмірів і складових розрахункової довжини обробки: шляху врізання, шляху перебігу, довжини обробки.

Встановлюємо умови роботи:

а) робота із застосуванням МОР або в суху;

б) призначити склад МОР (якщо необхідно) і хвилинний розхід;

в) призначити стійкість Т свердла. Встановлюємо режими різання: Подача

При свердлінні значення подачі визначаємо з умови міцності свердла на кручення за формулою

![]() (1)

(1)

де СS - коефіцієнт, що залежить від оброблюваного матеріалу і групи подач, приведені в табл.3 і на графіках рис.2,3;

D - діаметр свердла;

Кl - коефіцієнт, що залежить від глибини свердління, табл 4.

В деяких випадках, при свердлінні глибоких отворів, особливо свердлами малого діаметру, величина подачі може лімітуватись стійкістю свердла і в цьому випадку S може бути визначена за формулою:

(2)

(2)

де Е- модуль пружності матеріалу свердла (Е≈2х105 МПа);

J - мінімальний осьовий момент інерції ( для циліндричних свердл

J≈0,004×d4);

Ср0 - коефіцієнт, який враховує фізико – механічні властивості оброблюваного матеріалу;

µ - коефіцієнт приведеної довжини (для свердла, яке розглядається в вигляді балки із закріпленим одним кінцем і шарнірно встановленим другим µ =0,7);

Zp,Yp - показники степенів, які відображають відповідного параметру або його сукупності на величину подачі S;

l- довжина виступаючої з патрона частини свердла.

При свердлінні отворів відносно великих діаметрів ( D > 20 ) в конструкційних вуглецевих сталях і D >15 у важкооброблюваних матеріалах лімітуючим подачу фактором може бути міцність механізму подач. В цьому випадку зазначення подачі визначається за формулою:

(3)

(3)

де Рм.п. - зусилля допустиме міцністю механізму подач (задається в характеристиці верстата);

Км - коефіцієнт, який враховує властивості оброблюваного матеріалу, Км=(НВ/200)0,6, крім важкооброблюваних матеріалів.

Км - для важкооброблюваних матеріалів див. табл. 5.

Розрахувавши всі три значення подач необхідно вибрати найменшу і скоректувати за паспортними даними верстата, тобто повинна виконуватись умова:

Sв<S1 при S2<S3 і S1<S3.

При розсвердлюванні отворів подачу , що рекомендується для свердління , можна збільшити в 2 рази . Подачі при свердлінні і розсвердлюванні рівні, якщо при розсвердлюванні задані додаткові

обмежуючі фактори див. [15] табл.25 ст.256.

Перевіримо криву подачі по допустимому крутному моменту на

шпинделі верстата за формулою:

1. При свердлінні

![]() (4)

(4)

2. При розсвердлюванні

![]() (5)

(5)

де См, Хм, Zм, Yм - коефіцієнти, що залежать від оброблюваного матеріалу різальної частини інструменту, табл.7,8,9.

Рисунок 2 . Залежність коефіцієнта Cs від діаметра свердла для важкооброблюваних матеріалів свердлами із швидкорізальної сталі

1 - для сталей І групи , II групи з а„ < 1200 МПа, III групи і титанових сплавів з σ в< 1000 Мпа;

2 - для деталей II групи з σв > 1200 Мпа, сталі IV групи, сплави V і VI і титанові сплави з σв >1000 Мпа.

Примітка :

1.Свердла діаметром 1-3 мм. перові із сплавів ВК6ОМ, ВК10М.

2. Свердла діаметром 4-7 мм. суцільні із сплавів ВК10М.

Рисунок 3. Залежність коефіцієнта Cs від діаметра свердла для важкооброблюваних матеріалів свердлами з твердих сплавів.

1 - високоякісні сталі з σв =60 Мпа;

2 - титанові сплави з σв > 1000 Мпа, сталі І групи з σв > 1200-1600 МПа, сплави V і VI;

3 - титанові сплави з σв < 1000 Мпа.

Примітка:

1.Свердла діаметром 1-3 мм. перові із сплавів ВК6ОМ, ВК10М.

2.Свердла діаметром 4-7 мм. суцільні із сплавів ВК10М.

3.Свердла діаметром 7 мм. з пластинками твердого сплаву ВК6М, ВК8.

Швидкість різання

Розрахункова швидкість різання VР для свердління в суцільному матеріалі визначається із умови використання різальних властивостей інструментального матеріалу за формулою

(6)

(6)

Розрахункова швидкість різання VP для розсвердлювання для тих самих умов визначається за формулою

(7)

(7)

Тут Кпр=Кмv∙Kcv∙Kфv∙Klv

де Кмv,Kcv,Kфv,Klv - коефіцієнти, які враховують зміну умови обробки.

СV, XV, ZV, YV, m - коефіцієнти, що залежать від оброблюваного матеріалу різальної частини інструменту.

Частота обертання шпинделя верстата визначається із залежності:

(8)

(8)

Отримане значення nр необхідно скоректувати за паспортними даними верстата. Причому nвт, як правило повинно бути менше nр, або перевищувати більше ніж 5%.

Потім необхідно визначити дійсну швидкість різання за формулою:

,

м/хв. (9)

,

м/хв. (9)

Необхідно визначити потужність нарізання і потужність електродвигуна верстата:

,

кВт;

,

кВт;

,

кВт; (10)

,

кВт; (10)

де η= 0,81 - коефіцієнт корисної дії.

Наступним етапом є аналіз розрахованого режиму різання, по таких показниках:

- коефіцієнту використання різальних властивостей інструмента

;

(11)

;

(11)

коефіцієнт використання верстата по потужності

;

(12)

;

(12)

Визначення основного часу необхідно проводити за формулою

![]() (13)

(13)

де Івр - шлях врізання;

l - глибина свердління;

l - шлях перебігу.

Рисунок 4. Схема обробки заготовки

Вказівки до задачі 2.2.

Мета даної задачі – закріпити знання студентів про різні види обробки металів різанням , навчити студентів вільно розбиратись у довідковій літературі по режимах різання для вибору оптимальних умов обробки в конкретних умовах і критично співставляти ефективність застосування заданих видів обробки ( розсвердлювання і зенкерування, стругання і фрезерування , зубонарізання черв’ячною фрезою і довб’яком, т.д.).

Дані до задачі 2 вибираються студентом у відповідності з двома останніми цифрами залікової книжки (учбового шифру) по табл. 9.

При розв’язанні задачі необхідно проаналізувати запропоновані для заданих умов методи обробки і співставити ефективність їх застосування. Для цього необхідно:

1. Вибрати матеріал різальної частини інструменту, який забезпечує найбільшу продуктивність, геометричні параметри різальної частини, критерій зношування, оптимальний період стійкості для заданих умов, дати ескіз ріжучої частини інструментів з усіма розмірами геометричних параметрів;

2. Показати схеми різання запропонованих методів обробки з позначенням елементів зрізуваного шару;

3.Призначити оптимальний режим обробки з допомогою нормативних таблиць;

4. Визначте основний технологічний час;

5. Співставити ефективність застосування вказаних процесів.

Призначення режимів різання заданих процесів обробки може приводитись за режимами різання, нормативи передових машинобудівних заводів, з обв’язковим вказанням використаних джерел. Вибраний режим різання повинен відповідати найбільш повному використанню верстатів по потужності і різальних інструментів по швидкості різання. При виборі режимів різання необхідно мати на увазі, що:

1. Точність обробки вибирається студентами у відповідності з довідниковими даними;

2. Паспортні дані верстатів;

3. При призначенні режимів різання там, де це необхідно, потрібно застосувати мастильно – охолоджуючі рідини.

Співставлення ефективності застосування вказаних процесів обробки необхідно проводити за основним технологічним часом і за якістю обробки (можливі відхилення осі при обробці отворів, похибки за профілем, кроком і т.д.).

Співставлення процесів обробки можливо тільки для марок інструментальних матеріалів, що відносяться до однієї групи.

Таблиця

21.

Варіанти і дані до задачі 2.1

Номер

варіанту Діаметр

отвору MM Глибина

свердління мм Матеріал

заготовки Фізико-механічні

властивості Вид

і умови свердління

σ , МПа

НВ

1

2

3

4

5

6

7

01

5

75

Сталь 20 гарячекатана

410

150

Наскрізний по

5 кл. точності

02

15

50

Сталь А20

500

165

Глухий, під

зенкер

03

10

150

Сталь 45 відпалена

550

200

Наскрізний

04

20

55

Сталь 40Х

1000

217

Глухий під

зенкер, розвертку

05

15

45

У10А

-

197

Наскрізний по

5 кл. точності

06

20

50

9ХС відпалена

-

200

Глухий під

зенкер, розвертку

07

25

70

9ХВГ відпалена

-

240

Наскрізний

08

17

100

СЧ15-32

-

165

Наскрізний під

зенкер

09

18

75

КЧ37-12

370

149

Глухий під зенкер

10

8

15

34ХНЗМ

600

-

Глухий по 5 кл.

точності

11

5

75

12Х18Н10Т

600

-

Наскрізний

12

10

30

12X13

650

-

Глухий під зенкер

13

30

15

36НХТЮ

1200

-

Наскрізний

14

20

40

ВТ-1

500

-

Наскрізний

(обробка твердосплавними

свердлами)

15

18

60

ВТ-3

1000

- Глухий

по 3 кл. точності (обробка

тверд.свердлами)

16

10

20

У8А

-

187

Наскрізний

17

20

35

Сталь 40

580

187

Глухий по 2 кл.

точності

18

5

80

Сталь А3О

550

185

Наскрізний

Продовження

таблиці 21

1

2

3

4

5

6

7

19

3

60

Сталь 45Х

1050

229

Наскрізний

20

5

75

У12 відпалена

-

207

Глухий під зенкер

21

10

30

Р18 відпалена

-

269

Під отв. 2 кл.

22

10

30

Р18 відпалена

-

269

Під отв. 2 кл.

23

5

70

ХГС відпалена

-

240

Наскрізний по5

кл. точності

24

16

50

ХБСМ

700

-

Наскрізний

25

15

45

30Х13

900

-

Наскрізний

26

9

30

Х15Н9Ю

1000

-

Наскрізний

27

12

40

ХН60В

800

-

Глухий під зенкер

28

30

120

Сталь 20

800

-

Наскрізний

29

15

30

ВТЗ-1

1200

-

Наскрізний

30

20

40

ХН77ТЮ

1000

-

Глухий під

різь(обробка твердосплавними свердлами)

31

5

80

КЧ30-6

-

163

Наскрізний

32

35

110

СЧ18-36

-

220

Наскрізний по5

кл. точності

33

25

75

СЧ38-60

-

250

Глухий під зенкер

34

15

65

ХВГ

900

-

Глухий в нежорсткій

деталі

35

16

95

Сталь 20

410

150

Глухий в нежорсткій

деталі

36

18

45

Сталь А40Г

700

207

Наскрізний по3

кл. точності

37

6

110

Сталь 40Х

1000

217

Глухий під отвір

3 кл. точ.

38

30

70

У8А

-

187

Наскрізний

39

15

60

9ХГС

-

200

Наскрізний

40

20

35

Р910К

-

277

Наскрізний

Продовження

таблиці 21

1

2

3

4

5

6

7

41

35

120

Р18К5Ф2

-

293

Глухий під 2 кл.

точ.

42

30

120

СЧ15-32

-

165

Глухий під зенкер

43

10

15

КЧ37-12

370

149

Наскрізний

44

20

60

34ХН3М

600

-

Наскрізний(обр.

твердоспл.сверд)

45

18

55

12Х18Н10Т

600

-

Наскрізний (обр.

тв.сверд)

46

15

65

12Х13

650

-

Глухий під отвір

47

18

45

36НХТЮ

1200

-

Глухий

48

30

20

ВТ1

500

-

Глухий під зенкер

(обробка свердл із швид. різ. сталі)

49

22

45

ВТ3

1000

-

Глухий (обробка

свердл із швид. різ. сталі)

50

14

60

43ХСНМВФА

2000

-

Наскрізний

51

18

45

Сталь 40

580

187

Глухий під різь

52

5

80

Сталь А30

550

185

Наскрізний

53

8

140

Сталь 45Х

1050

229

Наскрізний

54

12

10

У12

-

207

Наскрізний (в

недостатньо жорстких деталях)

55

25

40

Р18

-

269

Глухий під зенкер

56

30

15

ХГС

-

240

Глухий під отвір

2 кл. точ.

57

25

100

Х6СМ

700

-

Наскрізний

58

8

15

30Х13

900

-

Наскрізний

59

15

45

Х15Н9Ю

1000

-

Глухий , свердла

з ВК8

Продовження

таблиці 21.

1

2

3

4

5

6

7

60

8

35

ХН60В

800

-

Наскрізний

61

15

65

ВЖ36-Л2

800

-

Наскрізний

62

14

65

ВТ3-1

1200

-

Наскрізний(обробка

свердл із швид. різ. сталі)

63

18

35

ХН77ТЮ

1000

-

Наскрізний

64

25

110

КЧ30-6

-

163

Глухий під отвір

3 кл. точ.

65

5

125

СЧ18-36

-

220

Наскрізний

66

18

95

СЧ38-60

-

250

Глухий під отвір

3 кл. точ.

67

30

85

ХВГ

900

-

Наскрізний

68

25

8

Сталь 20

410

150

Глухий під різь

69

6

120

Сталь А40Г

700

207

Наскрізний по3

кл. точності

70

16

50

Сталь 40Х

1000

217

Глухий

71

15

20

У8А

-

187

Наскрізний по3

кл. точності

72

5

80

ГС

-

200

Наскрізний

73

20

80

Р910К

-

277

Глухий під отвір

3 кл. точ.

74

2

10

Р18К5Ф2

-

193

Наскрізний

75

25

40

СЧ15-32

-

165

Глухий в нежорсткій

деталі

76

10

35

КЧ37-12

-

149

Наскрізний

77

12

45

34ХН3М

600

-

Наскрізний

в

нежорсткій деталі

78

15

75

12Х18Н10Т

600

-

Глухий під отвір

3 кл. точ.

79

18

35

12Х13

650

-

Наскрізний

80

10

70

36НХТЮ

1200

-

Глухий

81

12

45

ВТ1

500

-

Наскрізний

82

12

50

ВТ2

100

-

Наскрізний

Продовження

таблиці 21.

1

2

3

4

5

6

7

83

10

60

43ХСНМВФА

2000

-

Глухий

84

5

60

Сталь 40

580

187

Наскрізний

85

15

65

Сталь А40

550

185

Наскрізний

86

30

110

Сталь 45Х

1050

229

Глухий під зенкер

87

10

20

У12А

-

207

Глухий під зенкер

88

5

75

Р18

-

269

Наскрізний

89

10

150

9ГС

-

240

Наскрізний

90

5

75

Х60М

700

-

Наскрізний по

5 кл. точності

91

15

50

30Х13

900

-

Глухий під зенкер

92

15

65

Х15Н9Ю

1000

-

Наскрізний

93

10

35

ХН60В

800

-

Наскрізний

94

12

55

ВЖ36-Л2

800

-

Наскрізний

95

10

55

ВТ3

1200

-

Глухий в нежорсткій

деталі

96

25

40

Сталь 40Х

1000

217

Наскрізний

97

30

75

Сталь 20

500

165

Глухий під зенкер

98

12

60

Сталь 45

550

200

Наскрізний під

зенкер

99

26

110

СЧ15-32

-

165

Наскрізний під

зенкер

100

15

60

КЧ37-12

370

149

Наскрізний

Таблиця 22. Середні значення стійкості свердл . Т , хв.

|

Матеріал |

Стійкість Т при діаметрі свердла | ||||||

|

Різальної частини свердла |

Оброблюваної заготовки |

5 |

5 - 10 |

10 - 15 |

15-20 |

20 - 25 |

25 - 30 |

|

Швидкорізальна сталь |

Сталь |

7 |

12 |

14-20 |

18-22 |

20-25 |

25-30 |

|

Чавун |

12 |

21 |

25-30 |

32-40 |

40-50 |

50-55 | |

|

Твердий сплав |

Чавун |

12 |

21 |

25-30 |

32-40 |

40-50 |

50-55 |

|

Кольорові метали |

- |

6 |

7 |

7-8 |

10-12 |

12-17 | |

Таблиця 23.Середні значення стійкості Т, хв. свердл. При обробці важкооброблюваних матеріалів.

|

Матеріал ріжучої частини свердла |

Діаметр свердла | ||||||||||

|

1-2 |

3-5 |

8-10 |

12-15 |

18-20 |

24 |

30 | |||||

|

Швидкорізальна сталь |

4 |

6 |

10 |

12 |

15 |

20 |

25 | ||||

|

Матеріал ріжучої частини свердла |

Діаметр свердла | ||||||||||

|

1-2 |

3-5 |

6-8 |

10-12 |

15-20 | |||||||

|

Твердий сплав |

5 |

6 |

15 |

20 |

| ||||||

Таблиця 24. Величина коефіцієнту Cs при свердлінні матеріалів нормальної оброблюваності .

|

Оброблюваний матеріал |

Група подач | |||

|

І |

ІІ |

ІІІ | ||

|

Сталь НВ ≤ 160 |

0,085 |

0,063 |

0,042 | |

|

Сталь НВ = 160-240 |

0,063 |

0,047 |

0,031 | |

|

Сталь НВ = 240-300 |

0,046 |

0,038 |

0,23 | |

|

Сталь НВ > 300 |

0,0038 |

0,028 |

0,019 | |

|

Чавун НВ ≤ 170 |

0,13 |

0,097 |

0,035 | |

|

Чавун НВ > 170 |

0,78 |

0,58 |

0,039 | |

|

Кольорові метали |

М’які |

0,170 |

0,1130 |

0,085 |

|

Тверді |

0,130 |

0,097 |

0,65 | |

Таблиця 25. Значення коефіцієнту К1

|

Оброблюваний матеріал |

Відношення довжини отвору до діаметру l/D | |||

|

3 |

5 |

7 |

10 | |

|

Сталь, чавун, кольорові сплави нормальної оброблюваності |

1 |

0,9 |

0,8 |

0,75 |

|

Важкооброблювані сплави |

- |

1 |

0,9 |

0,83 |

Таблиця 26. Коефіцієнт, який враховує фізико – механічні властивості важкооброблюваних матеріалів КМ.

|

Марка сталі чи сплаву

|

Δв МПа |

Середнє значення KMV

|

|

12Х18Н9Т |

550 |

1 |

|

13Х11Н2В2МФ

|

1100 - 1460 |

0,8 – 0,3 |

|

14Х17Н2 |

800 - 1300 |

1,0 – 0,75 |

|

13Х14Н3В2ФР |

700 - 1200 |

0,5 – 0,4 |

|

37Х12Н8Г8МФБ |

- |

0,95 – 0,72 |

|

45Х14Н14В2М |

700 |

1,06 |

|

10Х11Н20Т3Р |

720 - 800 |

0,85 |

|

12Х21Н5Т |

820 - 10000 |

0,65 |

|

20Х23Н18 |

600 - 620

|

0,8 |

|

31Х19Н9МВБТ |

0,4 | |

|

15Х18Н12СТЮ |

730 |

0,5 |

|

ХН78Т |

780 |

0,75 |

|

ХН75МБТЮ |

- |

0,53 |

|

ХН60ВТ |

750 |

0,48 |

|

ХН77ТЮ |

850 - 1000 |

0,4 |

|

ХН77ТЮР |

0,26 | |

|

ХН38ВТ |

950 |

0,5 |

|

ХН70ВМТЮ |

1000 - 1250 |

0,25 |

|

ХН55ВМТКЮ |

1000 - 1250 |

0,25 |

|

ХН65ВМТЮ |

900 - 1000 |

0,2 |

|

ХН35ВТЮ |

900 - 950 |

0,22 |

|

ВТ3-1; ВТ3 |

950 - 1200 |

0,4 |

|

ВТ5; ВТ4 |

750 - 950 |

0,7 |

|

ВТ6 ;ВТ8 |

900 - 1200 |

0,35 |

|

ВТ14 |

900 - 1400 |

0,53 – 0,43 |

|

12Х13 |

600 - 1100 |

1,5 – 1,2 |

|

30Х13; 40Х13 |

850 - 1100 |

1,3 – 0,9 |

Таблиця 27. Уточнюючі коефіцієнти на швидкість різання для змінених умов роботи

|

В залежності від оброблюваного матеріалу | |||||||

|

Оброблюваний матеріал |

КмV |

Стан сталі |

КсV | ||||

|

Сталь |

Прокат холоднотянутий |

1,1 | |||||

|

автоматна |

93/σв0,9 | ||||||

|

вуглецева: |

0,2∙σв0,9 |

Прокат гарячекатаний |

1,0 | ||||

|

менше 550 Н/мм2 | |||||||

|

більше 550 Н/мм2 |

48,7/σв0,9 |

Нормалізація |

0,95 | ||||

|

легована |

48,7/σв0,9 | ||||||

|

Чавун |

Відпал |

0,9 | |||||

|

Сірий і ковкий |

917/НВ1,3 |

Покращення |

0,8 | ||||

|

В залежності від форми заточки і глибини свердління | |||||||

|

Форма заточки |

Оброблюваний матеріал |

КфV |

Відношення глибини свердління до діаметру |

КlV | |||

|

Подвійна ДП |

Сталь |

1 |

3 |

1,00 | |||

|

|

4 |

0,85 | |||||

|

Чавун |

1 |

5 |

0,75 | ||||

|

Нормальна Н |

Сталь |

0,87 |

6 |

0,70 | |||

|

8 |

0,60 | ||||||

|

Чавун |

0,84 |

10 |

0,50 | ||||

Таблиця 28. Значення коефіцієнту СV і показників степені XV , YV , ZV , m при свердлінні.

|

Оброблюваний матеріал |

Матеріал різальної частини інструменту |

Подача |

Коефіцієнти і показники степеней | |||

|

СV |

XV |

YV |

m | |||

|

Сталь конструктивна вуглецева σd =750 МПа |

Р6М5 |

<0,2 >0,2 |

7,0 9,8

|

0,40 |

0,70 0,50 |

0,20 |

|

Сталь жаростійка 12Х18Н9Т, НВ 141 |

- |

3,5 |

0,50 |

0,45 |

0,12 | |

|

Чавун сірий НВ 190 |

<0,3 >0,3 |

14,7 17,1 |

0,25 |

0,55 0,40 |

0,125 | |

|

ВК8 |

- |

34,3 |

0,45 |

0,30 |

0,20 | |

|

Чавун ковкий НВ 150 |

Р6М5 |

<0,3 >0,3 |

21,8 25,3 |

0,25 |

0,55 0,40 |

0,125 |

|

ВК8 |

- |

40,4 |

0,45 |

0,30 |

0,20 | |

|

Мідні сплави середньої твердості (НВ 100 – 140) |

Р6М5 |

<0,3 >0,3 |

28,1 |

0,25 |

0,55 0,40 |

0,125 |

|

32,6 | ||||||

Таблиця 29.Значення коефіцієнту СV і показників степеня при

розсвердлюванні

|

Оброблюваний матеріал |

Матеріал різальної частини інструменту |

Коефіцієнт і показники степеней | ||||

|

СV |

XV |

ZV |

YV |

m | ||

|

Сталь конструктивна вуглецева σd =750 МПа |

Р6М5 ВК8 |

16,2 10,8 |

0,4 0,6 |

0.2 |

0,5 0,3 |

0,2 0,25 |

|

Чавун сірий НВ 190 |

Р6М5 ВК8 |

23,4 56.9 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

|

Чавун ковкий НВ 150 |

Р6М5 ВК8 |

34,7 77,4 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Таблиця 30. Величини коефіцієнтів СV , СР , СМ при свердлінні.

|

Оброблюваний матеріал

|

СV |

СР |

СМ | ||||

|

Свердлами із швидкорізаль-ної сталі |

Твердосплав- ними свердлами |

Свердлами із швидкорізаль-ної сталі |

Твердосплав- ними свердлами |

Свердлами із швидкорізаль-ної сталі |

Твердосплав- ними свердлами | ||

|

d<10 |

d>10 | ||||||

|

Вуглецева сталь НВ 155 |

0,041 |

0,10 |

- |

1,5 |

- |

0,8 |

- |

|

Автоматна сталь НВ 140-230 |

540 |

1310 |

- |

1,35 |

- |

0,72 |

- |

|

Вуглецева сталь НВ 155-265 |

360 |

874 |

- |

1,5 |

- |

0,8 |

- |

|

Легована сталь (хромонікелева, хромиста, хромована дієва, хромо- молібденова ) НВ 155-340 |

306 |

743 |

- |

1,8 |

- |

0,96 |

- |

|

Легована сталь (марганцевиста, Ромалюмі- нієва, кремнемаргенцевиста, хромнікельвольфрамова) НВ 155 - 340 |

252 |

612 |

- |

1,8 |

- |

0,96 |

- |

|

Інструментальна вуглецева НВ 155 - 340 |

270 |

655 |

- |

1,65 |

- |

0,87 |

- |

|

Вольфрамова сталь НВ 210-240 |

1,43 |

3,5 |

- |

100 |

- |

40 |

- |

|

Інструментальна вуглецева сталь і сталь аустенітного класу |

1,15 |

2,8 |

- |

100 |

- |

40 |

- |

|

Чавун НВ 140 – 240 |

4000 |

11,4 |

33400 |

2,60 |

7,1 |

1,0 |

0,263 |

|

Ковкий чавун НВ 120-200 |

5000 |

14200 |

41700 |

2,60 |

7,1 |

1,0 |

0,263 |

Таблиця 31. Коефіцієнти СV , СР , СМ при свердлінні деталей із сталей і сплавів І – VI груп

|

Марка |

σв , кгс/мм2 |

СV |

СР |

СМ |

|

34ХН3М,34ХН3МФ,20Х3МФ |

90 |

1,07 |

110 |

8 |

|

20Х13, 2Х13, 1Х12Н2ВМФ |

85-90 |

1,04 |

110 |

8 |

|

23Х13НВМФА |

85-90 |

1,04 |

110 |

8 |

|

30Х13, 3Х13, 09Х16НЧБ |

90-100 |

0,95 |

140 |

10 |

|

40Х13, 4Х13, 14Х17Н2 |

100-110 |

0,80 |

140 |

10 |

|

09Х16НЧБА |

130 |

0,48 |

200 |

13 |

|

23Х13НВМФА |

150 |

0,40 |

200 |

13 |

|

12Х18Н10Т |

60 |

0,80 |

110 |

9 |

|

12Х21Н5Т |

70 |

0,65 |

- |

- |

|

45Х14Н14В2М |

70 |

0,67 |

- |

- |

|

Х15Н24ВЧТ |

80-100 |

0,48 |

140 |

10 |

|

07Х21Т7АН5 |

80-100 |

0,48 |

140 |

10 |

|

12Х25Н16Г7АР |

80-100 |

0,48 |

140 |

10 |

|

37Х12Н8Г8МФВ |

70-90 |

0,38 |

120 |

9 |

|

10Х11Н23Т3МР |

70-90 |

0,38 |

120 |

9 |

|

15Х18Н12СЧТЮ |

70-90 |

0,38 |

120 |

9 |

|

36НХТЮ |

80-120 |

0,28 |

160 |

14 |

|

ХН77ТЮ |

100 |

0,28 |

160 |

14 |

|

ХН35ВТЮ |

115-130 |

0,21 |

160 |

14 |

|

ХН67ВМТЮ, ХН56ВМТЮ |

90-100 |

0,18 |

160 |

14 |

|

ХН75МВЮ |

90-100 |

0,18 |

160 |

14 |

|

ХН62МВКЮ, ХН60МВТЮ |

100-110 |

0,18 |

160 |

14 |

Продовження таблиці 31.

|

ХН82ТЮМБ |

120-140 |

0,13 |

180 |

15,5 |

|

ВЖ36-12, АНВ-300,ЖС6К, ЖС3ДК |

80-100 |

0,09 |

145 |

12.5 |

|

ХН67МТЮЛ |

75 |

0.09 |

145 |

12.5 |

Таблиця 32. Коефіцієнти СV , СР , СМ при свердлінні деталей із титанових сплавів

|

Марка |

σв , кгс/мм2 |

СV |

СР |

СМ |

|

ВТ1, ВТ1-1, ВТ1-2 |

45-70 |

4,2 |

- |

- |

|

ВТ3, ВТ3-1 |

95-120 |

2,1 |

- |

- |

|

ОТ4, ОТ4-1, ВТ5, ВТ5-1 |

75-95 |

2,8 |

8,5 |

6 |

|

ВТ6, ВТ6С |

90-100 |

2,3 |

- |

- |

|

ВТ14, ВТ15 |

100 |

2,1 |

- |

- |

Таблиця 33. Коефіцієнт СV при свердлінні деталей із нержавіючих сталей ІІ групи σв = 120 кгс/мм2 і високоміцних сталей свердлами із твердого сплаву.

|

σв , кгс/мм2 |

СV |

σв , кгс/мм2 |

СV |

|

120 |

0,091 |

170 |

0,048 |

|

130 |

0,032 |

180 |

0,043 |

|

140 |

0,07 |

200 |

0,035 |

|

150 |

0,062 |

220 |

0,032 |

Таблиця 34.Коефіцієнт СV при свердлінні деталей із жароміцних сплавів V I VI груп

|

Марка |

σв , кгс/мм2 |

СV |

|

36НХТЮ |

18-20 |

0,64 |

|

ХН77ТЮ, ХН77ТЮР |

100 |

0,64 |

|

ХН3БВТЮ |

115-130 |

0,48 |

|

ХН75МВЮ, ХН67МВТЮ |

90-100 |

0,40 |

|

ХН62МВКЮ, ХН60МВТЮ |

100-110 |

0,40 |

|

ХН62МВКЮ, ХН60МВТЮ, ХН82ТЮМБ |

120-140 |

0,30 |

|

ВЖ36-Л2, ЖСВК, ЖС3ДК, ХН67ВМТЮЛ |

75-100 |

0,20 |

Таблиця 35.Коефіцієнт СV при свердлінні деталей із титанових сплавів

|

Марка |

σв , кгс/мм2 |

СV |

|

ВТ1, ВТ1-2 |

45-70 |

6,3 |

|

ВТ3, ВТ3-1 |

95-120 |

3,1 |

|

СТ4, СТ4-1, ВТ5, ВТ5-1 |

75-95 |

4,2 |

|

ВТ6, ВТ6С |

90-100 |

3.4 |

|

ВТ14, ВТ15 |

100 |

3,1 |

|

ВТ14, ВТ15 |

130-140 |

2,5 |

Таблиця 35. Класифікація важкооброблюваних сталей та сплавів по їх оброблюваності різанням

|

№ п/п |

Марка |

Термічна обробка |

σв , кгс/мм2 |

Орієнтована швидкість різання м/хв. | |||||||

|

При обробці інструментом |

Порівняно зі сталлю | ||||||||||

|

Із твердого сплаву |

Із швидко- ріжучої сталі |

45 |

12Х18Н10Т | ||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||||

|

Теплостійкі , хромічні, хромнікелеві і хроммолібденові сталі перлітного і мартенситного класів | |||||||||||

|

І |

34ХН3М |

Відпал |

60 |

200-250 |

60-70 |

0,9 |

1,8 | ||||

|

34ХН3МФ 20Х3МВФ |

Гартування і відпуск |

90 |

150-180 |

30-40 |

0,6 |

1,2 | |||||

|

Х6СМ |

Відпал |

65 |

200-250 |

60-70 |

0,9 |

1,8 | |||||

|

| |||||||||||

|

ІІ |

12Х13 (1Х13) |

Гартування і відпуск |

60 |

170-220 |

35-50 |

0,7 |

1,4 | ||||

|

25Х13Н2 |

Відпал |

70-100 | |||||||||

|

1Х12Н2ВМФ 20Х13 (2Х13) |

Гартування і відпуск |

90 |

180-210 |

30-45 |

0,65 |

1,3 | |||||

|

70 | |||||||||||

|

30Х13 (3Х13) |

Гартування і відпуск |

85 |

140-180 |

28-42 |

0,6 |

1,2 | |||||

|

40Х13 (4Х13) |

Нормалізація і відпуск |

95 |

120-150 |

25-35 |

0.5 |

1,0 | |||||

|

14Х17Н2 (1Х17Н2) 09Н16НЧБ |

Гартування і відпуск |

100

|

130-160 |

28-38 |

0,55 |

1,1 | |||||

|

130 |

70-90 |

15-20 |

0.3 |

0,6 | |||||||

|

07Х16Н6 (Х16Н6) |

Нормалізація і відпуск |

100 |

120-150 |

25-35 |

0,5 |

1,0 | |||||

Продовження таблиці 35.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | |||||||||

|

ІІ |

23Х13НВМФЛ ВНС6

|

Відпал гартування і відпуск |

85 |

140-180 |

28-42 |

0,6 |

1,2 | |||||||||

|

155 |

60-75 |

13-18 |

0,25 |

0,5 | ||||||||||||

|

175 |

35-45 |

7-10 |

0,15 |

0,3 | ||||||||||||

|

Корозійностійкі , кислостійкі, жаростійкі сталі аустенітного і перехідного аустенітно-мартенситного класів | ||||||||||||||||

|

ІІІ |

12Х18Н10Т (Х18Н10Т) 20Х23Н18 Н15Н5Д2Т, ВНС-2 |

Гартування |

55 |

120-150 |

25-35 |

0,5 |

1,0 | |||||||||

|

100 | ||||||||||||||||

|

12Х21Н5Т |

Гартування |

70 |

100-130 |

20-30 |

0,42 |

0,85 | ||||||||||

|

Х15Н9Ю |

Гартування |

85-100 |

100-130 |

20-30 |

0,45 |

0,9 | ||||||||||

|

Н17Н5М3 |

Нормалізація |

100 |

100-130 |

22-32 |

0,45 |

0,9 | ||||||||||

|

Жароміцні, жаростійкі , кислостійкі, хромонікелеві, хромонікелемарганцевисті складно-леговані сталі | ||||||||||||||||

|

IV |

45Х14Н14В2М 08Х15Н24ВЧТР |

Гартування і старіння |

70 |

100-120 |

20-28 |

0,4 |

0,8 | |||||||||

|

70 |

70-90 | |||||||||||||||

|

О7Х21Г7АН5 |

Гартування |

100 |

80-100 |

15-20 |

0,3 |

0,6 | ||||||||||

|

12Х25Н16Г7АР |

Гартування і старіння | |||||||||||||||

|

37Н12Н8Г8НМФБ 10Х11Н20Т3Р |

Гартування і старіння |

>90 |

50-60 |

12-20 |

0,23 |

0,45 | ||||||||||

|

>90 | ||||||||||||||||

|

10Х11Н23Т3МР |

|

>90 | ||||||||||||||

|

15Н18Н12СЧТЮ |

Гартування |

70-75 | ||||||||||||||

|

Жаростійкі деформовані сплави на залізонікелевій і нікелевій основах | ||||||||||||||||

|

V |

36ХНТЮ |

Гартування і старіння |

120 |

45-50 |

8-12 |

0,16 |

0,32 | |||||||||

|

ХН60В |

Гартування |

80 | ||||||||||||||

Продовження таблиці 35.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | |||||||||||||

|

V |

ХН77ТЮ ХН77ЮР |

Гартування і старіння |

100 |

45-50 |

8-12 |

0,16 |

0,32 | |||||||||||||

|

ХН35ВТЮ |

Гартування і старіння |

>95 |

22-28 |

8-12 |

0,12 |

0,24 | ||||||||||||||

|

ХН56ВМТЮ |

Гартування |

90 |

20-25 |

6-10 |

0,1 |

0,2 | ||||||||||||||

|

ХН67ВМТЮ ХН75В1ВЮ |

Гартування і старіння |

100 | ||||||||||||||||||

|

ХН72МВКЮ |

Гартування і старіння |

125 |

18-20 |

5-10 |

0,8 |

0,15 | ||||||||||||||

|

ХН60МВТЮ |

115 | |||||||||||||||||||

|

ХН82ТЮМБ |

135 | |||||||||||||||||||

|

Окалиностійкі і жароміцні ливарні сплави на нікелевій основі | ||||||||||||||||||||

|

VІ |

ВЖ36-Л2 АНВ-300 |

Гартування і старіння |

80 |

18-20 |

- |

0,05 |

0,1 | |||||||||||||

|

85 | ||||||||||||||||||||

|

ЖС6К ЖС3ДК |

|

10 | ||||||||||||||||||

|

ХН67ВМТЮЛ |

|

75 | ||||||||||||||||||

|

Сплави на титановій основі | ||||||||||||||||||||

|

VІІ |

ВТ1, ВТ1-1,ВТ1-2 |

Відпал |

45-70 |

100-150 |

30-40 |

0,6 |

1,2 | |||||||||||||

|

ВТ3 |

Відпал |

95-115 |

50-70 |

18-25 |

0,28 |

0,56 | ||||||||||||||

|

ВТ3-1 |

95-120 | |||||||||||||||||||

|

ОТ4 |

відпал |

70-90 |

70-100 |

25-35 |

0,4 |

0,8 | ||||||||||||||

|

ОТ4-1 |

60-75 | |||||||||||||||||||

|

ВТ5 |

70-95 | |||||||||||||||||||

|

ВТ5-1 |

70-95 | |||||||||||||||||||

Продовження таблиці 35.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | |||||||

|

VІІ |

ВТ6, ВТ6С |

Відпал |

90-100 |

60-80 |

20-30 |

0,32 |

0,65 | |||||||

|

ВТ14 |

100 |

50-75 |

20-28 |

0,3 |

0,6 | |||||||||

|

ВТ15 |

100 | |||||||||||||

|

ВТ14 |

Гартування і старіння |

115-130 |

45-60 |

15-20 |

0,24 |

0,48 | ||||||||

|

ВТ15 |

130-150 | |||||||||||||

|

Високоміцні сталі | ||||||||||||||

|

VІІІ |

28Х3СНМВФА |

Гартування і відпуск |

160 |

45-65 |

5-10 |

0,22 |

0,44 | |||||||

|

30Х2ГСН2ВМ | ||||||||||||||

|

33Х3СНМФА |

Гартування і відпуск |

170 |

40-50 |

4-5 |

0,18 |

0,36 | ||||||||

|

38Х3СНМФА | ||||||||||||||

|

42Х2ГСИМ |

Гартування і відпуск |

190 |

28-38 |

2-3 |

0,14 |

0,28 | ||||||||

|

38Х5МСФА |

195 |

25-35 |

1-2 |

0,13 |

0,25 | |||||||||

|

43ХСНМФА |

210 |

20-30 |

- |

0,12 |

0,24 | |||||||||

Варіанти

1-10

Провести

шліфування зовнішньо циліндричної

поверхні діаметром D,

мм.

і довжиною Lj,

при

довжині заготовки L,

припуск

2h,

mm.

Співставити

ефективність обробки на круглошліфувальних

і безцентровошліфувальних

верстатах. Спосіб кріплення заготовки

на круглошліфувальному верстаті — в

центрах.

Таблиця

36.

№ вар.

Матеріал заготовки HRC

Характер обробки

Шорсткість

D,

мм

L,

мм

L1,

мм

2h,

мм

Моделі верстатів

на яких проводиться обробка

Кругошлі-

фувальний

Безцентровошлі-

фувальни

1

Сталь 40 загартована

40

Чистова

Ra=1,25

80k6 150 100

0,4

3А151

3Г185

2

Сталь 35

незагартована

40

Чистова

Ra=0,8 35h6 100 70

0,3

3Б12

3184

3

Сталь 45Х

загартована

35

Чистова

Ra=0,8 30f7 80 65

0,35

3Б12

3184

4

Сталь 45Н

загартована

42

Чистова

Ra=1,0 40h6 110 85

0,3

3Б12

3Г184

5

Сталь 5 незагартована

-

Чистова

- 20 80 60

0,5

3Б12

3Г182

6

Сталь 40

незагартована

-

Чистова

Ra=0,8 50k6 100 75

0,4

3Б12

3Г185

7

Сталь 40ХНМА

загартована

55

Чистова

Ra=0,5 60h6 150 100

0,4

3А151

3Г185

8

Сталь 35

незагартована

-

Чистова

- 25 95 75

0,5

3Б12

3184

9

Сталь 45

незагартована

-

Чистова

Ra=0,63 22f2 70 55

0,45

3Б12

3Г182

10

Сталь 40Х

загартована

52

Чистова

Ra=0,5 45h6 115 80

0,3

3Б12

3Г182

Варіант

11-20, 21-30.

Обробити отвір з діаметром d

до діаметра d1

на довжину l,

мм. Співставити ефективність обробки

при різних процесах різання :

зенкерування і розточування різцем

( варіанти 11 - 20) , зенкерування і

протягування ( варіанти 21 - 30). Модель

верстата: при розточуванні – 16К20,

при протягуванні – горизонтально –

протяжний моделі 7Б520 , при

зенкеруванні – вертикально –

свердлильний моделі 2Н118; 2Н125; 2Н135. Продовження

таблиці 36.

№ вар.

d,

мм

d1,

мм

l,

мм

Шорсткість

поверхні

Матеріал

Марка

σв

МПа

НВ

11

24

25,3

50

Rz=15

Чавун

СЧ18-36

-

229

21

24

25,3

50

Ra=2,0

Чавун

СЧ18-36

-

229

12

10

10,5

40

Rz=15

Сталь

12ХН3А

75

-

22

10

10,5

40

Ra=1,5

Сталь

12ХН3А

75

-

13

12

13

25

Rz=10

Сталь

50

65

-

23

12

13

25

Ra=2,5

Сталь

50

65

-

14

20

20,9

25

Rz=15

Сталь

50Г

75

-

24

20

20,9

25

Ra=1,5

Сталь

50Г

75

-

15

12

13,5

30

Rz=10

Чавун

СЧ18-36

-

207

25

12

13,5

30

Ra=1,5

Чавун

СЧ18-36

-

207

16

18

18,8

25

Rz=15

Сталь

40ХН

70

-

26

18

18,8

25

Ra=2,2

Сталь

40ХН

70

-

17

15

16

35

Rz=12

Сталь

20

40

-

27

15

16

35

Ra=1,5

Сталь

20

40

-

18

14

14,8

30

Rz=18

Сталь

65

65

-

28

14

14,8

30

Ra=2,2

Сталь

65

65

-

19

22

23

70

Rz=15

Чавун

СЧ24-44

-

229

29

22

23

70

Ra=2,2

Чавун

СЧ24-44

-

229

20

16

17

40

Rz=10

Чавун

СЧ15-32

-

187

30

16

17

40

Ra=1,5

Чавун

СЧ15-32

-

187

Варіанти

31-40,

41-50

Обробити

площину АхВ

заготовки

товщиною С,

припуск

на обробку А.. Співставити ефективність

обробки при різних процесах різання:

стругання і фрезерування циліндричною

фрезою (варіанти 31-40),

стругання (твердосплавним різцем при

обробці чавуну) і фрезерування торцевою

фрезою(варіанти 41-50).

Модель

верстата: при струганні - поперечно-стругальний

моделі 7М36,

при

фрезеруванні циліндричною фрезою

-горизонтально-фрезерний моделі 6Р82Г,

при

фрезеруванні - вертикально-фрезерний

моделі 6Р12Б.

Продовження

таблиці 36.

№

Вар.

Розміри заготовки

Припуск

h,

мм

Шорсткість

поверхні

Матеріал

Марка

σв

МПа

НВ

А, мм

В, мм

С, мм

41,31

510

200

70

3,5

Rz=20

Чавун

СЧ15-32 -

197

42,32

580

100

80

2,5

Rz=30

Сталь

40ХН 700 -

43,33

345

125

100

1,5

Ra=2,5

Сталь

50Г

750

-

44,34

560

150

110

2,0

Rz=30

Чавун

СЧ13-36

-

207

45,35

650

150

60

3,0

Ra=2,5

Сталь 50

650 -

46,36

350

145

80

2,8

Ra=2,2

Сталь

60

650

-

47,37

400

165

90

3,0

Ra=15

Чавун

СЧ18-36

-

170

48,38

375

140

80

2,0

Rz=30

Чавун

СЧ18-36 -

229

49,39

600

80

60

2,5

Rz=18

Сталь

12ХН3А

750 -

50,40

480

115

100

1,5

Rz=15

Сталь

20

400 -

Варіанти

51-60

Обробити

площину АхВ

заготовки

товщиною С,

припуск

на обробку А.. Співставити ефективність

обробки при різних процесах різання:

чистове стругання

(твердосплавним різцем при обробці

чавуну) і протягування.

Модель

верстата: при струганні - поперечно-стругальний

моделі 7М36,

при

протягуванні - вертикально-протяжний

моделі 6Р12Б.

Продовження

таблиці 36.

№

Вар.

Розміри заготовки

Припуск

h,

мм

Шорсткість

поверхні

Матеріал

Марка

σв

МПа НВ

А, мм

В, мм

С, мм

51

55

95

24

2+0,25

Ra=1,5

Чавун

СЧ18-36 - 207

52

92

65

30

1,2+0,2

Ra=1,5

Сталь

40ХН 700 -

53

75

60

40

4+0,3

Ra=2,0

Чавун

СЧ15-32 - 197

54

75

125

22

1,0+0,15

Ra=1,3

Сталь

35 500 -

55

65

80

35

1,2+0,2

Ra=2,2

Сталь

20Х 550 -

56

43

82

50

2,5+0,5

Ra=2,0

Чавун

СЧ24-44 - 229

57

68

92

20

2+0,25

Ra=2,5

Сталь

30 500 -

58

70

100

44

3+0,3

Ra=2,2

Чавун

СЧ15-35 - 197

59

105

75

25

1,0+0,15

Ra=1,3

Сталь

45 650 -

60

100

85

38

1,5+0,2

Ra=2,2

Сталь

20ХН 650 -

Варіанти

61-70.

71-80

нарізати

різьбу М

на

довжині l.

Співставити ефективність

обробки при роботі різними різенарізними

інструментами: мітчик

і різевий різець (варіанти 61-70),

дискова

і групова фреза (варіанти 71-80).

Модель

верстата: при роботі мітчиками -

вертикально-свердлильні моделі

2Н135,

при

роботі різцями - токарно-гвинторізний

моделі 16К20,

при

роботі груповою фрезою - різевий моделі

5К63.

Продовження

таблиці 36.

№ вар.

Різьба,

М

l,

мм

Матеріал

Марка

σв

МПа

НВ

61

М28х1,5

50

Чавун

СЧ24-44

-

207

71

М85х6

50

Чавун

СЧ24-44

-

207

62

М22х2,5

ЗО

Чавун

С415-32

-

167

72

М5бх4,5

ЗО

Чавун

СЧ15-32

-

167

63

М32х2

25

Чавун

КЧ28-48

241

73

М64х5

25

Чавун

КЧ28-48

-

241

64

М32хЗ

80

Сталь

50

650

-

74

М75х6

80

Сталь

50

650

-

65

М24хЗ

25

Сталь

16ХГТ

700

-

75

М42х4,5

25

Сталь

16ХГТ

700

-

66

М25х2

65

Сталь

40Х

700

-

76

М55х6

65

Сталь

40Х

700

-

67

М35х1,5

48

Сталь

40ХН

750

-

77

М45х5

48

Сталь

40ХН

750

-

68

М30хЗ,5

55

Чавун

СЧ18-36

-

229

78

М64х6

55

Чавун

СЧ18-6

-

229

69

М27х2

40

Чавун

СЧ15-32

-

197

79

М56х5,5

40

Чавун

СЧ15-32

-

197

70

М25х1

20

Сталь

45

650

-

80

М65х5,5

20

Сталь

45

650

-

Примітка

Конструктивні розміри інструментів

вибирають згідно нарізуваним

різем за нормалями на різенарізні

інструменти та довідниками.

Варіанти

81-90, 91-100

Нарізати зубчасте колесо модулем т,

числом

зубів z,

кутом

нахилу зубів β0

і

шириною вінця b.

Співставити

ефективність обробки

при роботі різними зубонарізними

інструментами: чорнова обробка дисковою

і черв'ячною модульними фрезами (варіанти

81-90), чистова обробка

довб'яком і модульною фрезою (варіанти

91-100). Модель верстата: при

роботі черв'ячною фрезою - зубофрезерний

моделі 5М324А, при роботі

довб'яком - зубодовбальний моделі 5Б150.

Продовження

таблиці 36

№ вар

т,

мм

z

βº

b,

мм

Матеріал

Марка

σв

МПа

нв

Припуск

на

обробку за

між центровою

відстанню,

мм

81

2

40

0

35

Сталь

40Х

700

-

1,2

91

2

40

0

35

Сталь

40Х

700

-

1,2

82

2,5

50

0

25

Сталь

45

600

-

1,0

92

2,5

50

0

25

Сталь

45

600

-

1,0

83

3

45

15

20

Сталь

20Х

550

-

1,15

93

3

45

15

20

Сталь

20Х

550

-

1,15

84

1,75

75

15

25

Сталь

12ХНЗА

750

-

1,4

94

1,75

75

15

25

Сталь

12ХНЗА

750

-

1,4

85

3,5

35

0

ЗО

Сталь

45

600

215

1,3

95

3,5

35

0

30

Сталь

45

600

215

1,3

86

2,0

42

15

35

Сталь

20ХН

600

-

1,25

96

2,0

42

15

35

Сталь

20ХН

600

-

1,25

87

4,0

40

23

40

Сталь

45

650

220

1,1

97

4,0

40

23

40

Сталь

45

650

220

1,1

88

4,0

45

0

35

Сталь

20Х

600

170

1,2

98

4,0

45

0

35

Сталь

20Х

600

170

1,2

89

5,0

56

15

50

Сталь

45

650

215

1,35

99

5,0

56

15

50

Сталь

45

650

215

1,35

90

6,0

60

0

55

Чавун

СЧ15-32

-

187

1,0

100

6,0

60

0

55

Чавун

СЧ15-32

-

187

1,0

Примітка.

Конструктивні розміри інструментів

вибрано згідно нарізу вальних

коліс за нормалями та довідниками.