- •Методичні

- •Лабораторна робота № 1

- •Зміст роботи

- •Короткі теоретичні відомості

- •1. Інструментальні матеріали

- •2. Токарні різці. Класифікація, будова, геометричні параметри, контроль

- •Елементи рухів в процесі різання

- •Геометричні параметри різця

- •Елементи леза різця.

- •Загальні визначення кутів різця.

- •Головні кути різця.

- •Нормальні кути різця.

- •Кути різця в інструментальній системі координат

- •Кути різця в статичній системі координат

- •Геометричні параметри різця в кінематичній системі координат.

- •Вплив установки різця, відносно осі деталі на його кути.

- •Вплив кутів різця на процес різання.

- •Міністерство освіти і науки України

- •Лабораторна робота №2

- •Зміст роботи

- •Теоретичні відомості

- •Вплив різних факторів на коефіцієнт усадки стружки

- •Методи визначення коефіцієнта усадки стружки

- •Порядок виконання лабораторної роботи

- •Тернопільський національний технічний університет

- •Перелік контрольних питань.

- •Лабораторна робота №3

- •Конструкція спірального свердла

- •1.Класифікація свердел

- •Системи координатних площин і координатні площини

- •Перові, гарматні, кільцеві, центрувальні, шнекові, гвинтівочні свердла

- •Порядок і методика виконання роботи.

- •Визначення передніх кутів свердла

- •Перелік контрольних питань.

- •Лабораторна робота № 4

- •Зміст роботи

- •Теоретичні відомості про сили різання при сверлінні

- •Прилади для вимірювання сил різання

- •Будова і принцип роботи дротяного тензодатчика

- •Принцип роботи динамометра

- •Тарування свердлильного динамометра

- •Обробка результатів

- •Перелік контрольних питань.

- •1.1.Динамометри стиску типу дос-0,1-дос-0,5

- •1.2.Динамометри розтягу типу дос-0,1-дос-0,5

- •1.3. Динамометри стиснення типу дос-1 - дос-5

- •Вказівки до відповідей на запитання.

- •Вказівки до задачі

- •Методичні вказівки до розв'язання задачі №1

- •Розв’язання.

- •Паспортні дані токарних металорізальних верстатів

- •Задача 2.1

- •Методичні вказівки до розв'язання задачі 2.1

- •Приклад розвязку задачі 1

- •Приклад розвязку задачі 2

- •2. Назначаємо глибину різання

- •3. Визначаємо подачі

- •4. Назначаємо період стійкості свердла

- •1. Вибір різального інструмента

- •2. Швидкість різання

- •3. Сила і потужність різання

- •5. Аналіз розрахованого режиму різання

Розв’язання.

1. Вибираємо токарно-гвинторізний верстат моделі 16К20, [6] ст.279, або по даним додатку.

Паспортні дані верстата

Частоти обертання шпинделя (об/хв.): n — 80, 100, 125, 160, 200, 250, 315, 400, 500, 650, 800, 1000, 1250, 1600

Значення повздовжніх подач S – (мм/об): 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2;1,4; 1,6; 2; 2,4; 2,8.

Максимальна осьова сила різання , яка допускається механізмом подачі Рм.п = 6000 Н.

Потужність двигуна N = 10 кВт.

2.Вибираємо інструмент і встановлюємо геометричні параметри його ріжучої частини і конструктивні розміри :

а) для чорнової і напівчистової обробки обираємо токарний прохідний різець прямий правий. Матеріал пластинки – твердий сплав Т15К6. Матеріал державки — сталь 45, згідно[7], додатку 1, ст. 352 або [10] ст.14, табл.1,7. Ширина державки В = 16 мм, висота Н =25 мм, довжина різця Lр = 200мм. Геометричні параметри різця вибираємо згідно [7] додатку 2, ст.355-356 або [11] ст.210 табл. 14, або [13] ст..191 табл.29., φ = 60º, φ1 = 15 º, λ=5º, α=10º, γ=10º, r = 1,0мм.

Форма передньої поверхні: плоска з фаскою [11], ст. 210, табл. 14 або [13], ст.191, табл.20: f=0,6 мм, γф= - 5º.

б) Для чистової обробки вибираємо різець користуючись рекомендаціями [7], с.256, форма передньої поверхні радіусна з фаскою: φ = 60º, fф=0,6 мм, h=0,15 мм – глибина лунки;

γf = -5º , R=6мм, В=2,5мм, φ1=15º, α=8º, γ=12º, λ=5º, r=1мм.

3.Загальний припуск на обробку.

Обробку проведемо за три проходи: чорновий, напівчистовий і чистовий. Встановлюємо , згідно рекомендаціям [15] глибини різання для переходів :

tчс=0,4мм – для чистової обробки; tнп= 1,6мм – для напівчистової обробки;

tчр = 5мм для чорнової обробки.

4.Розраховуємо значення подач.

Знаходимо максимальне значення подачі з умови допустимого прогину деталі , використавши формулу.

![]()

де,

Е – модуль пружності (для сталі 2*105 н/мм2)

fдоп. – допустима величина прогину деталі;

При чорновій обробці приймаємо fдоп=0,4мм, а при напівчистовій fдоп=0,1мм і чистовій fдоп =0,2*Δ [15].

Тут Δ — допуск на розмір оброблюваної поверхні.

При Ra=1,6мкм (табл.2, додатки) знаходимо відповідні квалітети (7, 9), а Δ визначимо за [4, 10] або табл.1 додатку; Δ = 0,115 мм, для чистової обробки по 9 квалітету.

d0 – діаметр оброблюваної поверхні

Cpz – постійна величина , яка залежить від фізико - механічних

властивостей оброблюваного матеріалу і матеріалу інструменту.

Cpz = 279, табл.4 додатку або [ 11, 13 ].

l0 – довжина оброблюваної поверхні.

Кзак – коефіцієнт, який залежить від способу закріплення , в нашому

випадку Кзак = 100.

Кпр - приведений коефіцієнт , який залежить від конкретних умов обробки.

Кпр= Кφ*Кγ*Кλ*Кмр*Кr*Кh3

де,

Кφ =0,98 – враховує вплив головного кута в плані φ=60º [11],

с.218 (табл.5 , додаток).

Кγ = 1,0 - враховує вплив переднього кута γ = 10º(табл.5,

додаток) або [11].

Кλ = 1,0 - враховує вплив кута нахилу головного ріжучого леза

λ = 5º (табл.5 , додаток).

Кмр =1,0 - враховує вплив властивостей оброблюваного матеріалу

[11] ст.217, (табл.6, додаток).

![]() -

враховуємо вплив радіуса при вершині

-

враховуємо вплив радіуса при вершині

різця [11] ст.218, (табл.7, додатки).

Кh3 = 0,98 – враховує вплив величини зносу різців [11] ст.218 (табл. 5, додатки)

Кпр = 0,98*1,0*1,0*1,0*0,87*0,98 = 0,83

npz =0,85; Хpz =1; Уpz=0,75; - показники степенем [11] ст.217 (табл.5, додатки).

Використовуючи дані, що є визначимо значення подач при чорновому проході із умов:

а) допустимого прогину заготовки, формула (1)

![]()

б) міцність державки різця

де, [ σu ] – допустиме напруження на згин матеріалу державки різця.

Для сталі 45 з НВ = 170 Н/мм2, [ σu ] = 700МПа

l1 — виліт різця, l1 = Н =25мм.

в) жорсткості державки стержня.

де:

f ’доп – допустима стріла прогину різця в мм.

f ’доп = 0,1 мм [12], методичні вказівки .

г) міцність твердосплавної пластинки , використавши формулу

де, С =( …)*В, В = 5 - товщина пластинки

д) допустимої міцності механізму подач, використовуємо формулу

Cpx = коефіцієнт, що враховує фізико механічні властивості оброблюваного матеріалу, в Xpx , Ypx , npx - показники степенів , які показують вплив відповідних елементів на осьову складову силу — Px.

Xpx =1,2 ; Ypx = 0,65; npx = 1,5; Cpx = 0,21 [11] ст.217 або (табл. 4, додаток)

Кпр = Кφх*Кγх*Кλх*Кh3х*Кrх*Кмх

В останньому рівнянні приведені коефіцієнти показують вплив геометричних параметрів вибраного різця (φ,γ,λ), величини допустимого зносу по задній поверхні - h3 і радіуса при вершині - r на осьову складову — Px.

По даним табл. 5,6,7 додатку, а також [11] будемо мати:

Кφх =1,27; Кγх = 1,0;Кλх = 0,85; Кh3х= 0,88; Кrх = 1.0; Кмх = 1,0.

Тоді величина приведеного коефіцієнта :

Кпр =1,27*1,0*0,85*0,88*1,0*1,0 = 0,91;

![]()

е) забезпечення шорсткості обробленої поверхні, використавши залежність.

мм/об.

мм/об.

де,

Сs – коефіцієнт, який враховує фізико-механічні властивості матеріалу оброблюваної заготовки;

Rz – висота мікронерівностей ;

К0 – поправочний коефіцієнт;

Величину Rz , як середнє значення інтервалу висот мікронерівностей , отримуваних при чорновій обробці знайдемо по табл.2 додатку.

![]()

Значення Сs , К0 і показників степенів XRz ,YRz ,z , u – знайдемо в табл.8 додатку.

Сs = 0,17; К0 = 0,75; XRz = 0,12; YRz =0,6; z = 0,15; u = 0,3.

Тоді розрахункове значення подачі

![]()

Зі всіх значень подач , які знайдені з умов різних обмежень при чорновому проході вибираємо найменшу подачу, визначувану шорсткістю обробки.

Проаналізувавши значення глибини різання при різних проходах , і враховуючи, що tчс < tнп < tчр, можна з великою вірогідністю допустити, що при напівчистовій і тим більше чистовій обробках значення подач буде лімітуватися тільки шорсткістю обробки .

Визначаємо розрахункові значення подач з умови забезпечення шорсткості при:

напівчистовій обробці (Rz = 40мкм)

![]()

чистовій обробці (Rz =6,4 мкм)

![]()

Отримані розрахункові найменші значення подач коректуємо по паспортним даним верстату; вибираючи найближче менше:

на

чорновому проході

![]() ,

,

напівчистовому

проході

![]() ,

,

на

чистовому проході

![]() .

.

5. Визначимо значення швидкостей різання.

При чорновій обробці швидкість різання визначимо з умов забезпечення 2х обмежень:

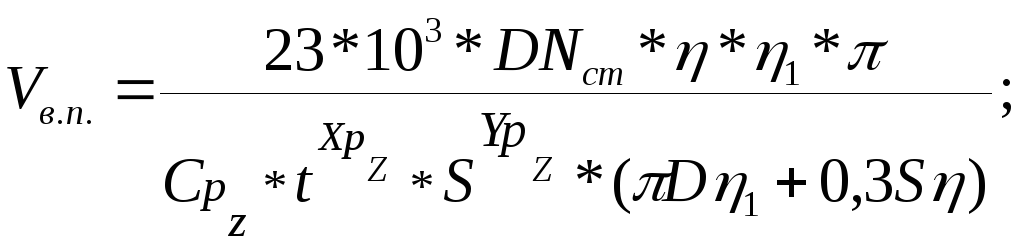

По-перше, з умов повного використання ріжучих властивостей різця , по формулі

По друге, з умов повного використання потужності електродвигуна головного руху верстата по залежності

В приведених формулах швидкості різання прийняті наступні позначення:

СV — Коефіцієнт , який враховує вплив фізико – механічних властивостей оброблюваного матеріалу;

Кпрv – приведений коефіцієнт , який враховує вплив конкретних умов обробки на швидкість різання ;

Т – стійкість інструменту;

m, XV ,YV , n – показники степенів , які визначають вплив визначених параметрів режиму різання на швидкість різання;

Ncm - потужність електродвигуна головного руху;

η – к.к.д. коробки швидкостей з врахуванням клиноремінної передачі; η = 0,85

η1 – к.к.д. коробки подач и механізму фартуха; η = 0,75;

Кп - коефіцієнт запасу; Кп = 1,2;

Приведений коефіцієнт дорівнює:

Кпрv= КмV *KпV *KuV*KφV*Kφ1v*KrV*Kh3V ;

де, КмV – коефіцієнт, який враховує фізико – механічні властивості оброблюваного матеріалу;

KпV - коефіцієнт, який враховує стан поверхневого шару заготовки;

KuV - коефіцієнт, який залежить від матеріалу ріжучої частині різця;

Kφ і Kφ1 –коефіцієнти , що враховують вплив відповідних кутів в плані на швидкість різання;

KrV – коефіцієнт, що враховує вплив величини радіуса при вершині різця;

Kh3V – коефіцієнт, що враховує вплив зносу різця по задній поверхні на швидкість різання.

Значення вище приведених даних вибираємо з таблиць 10…15 додатку, або у відповідних довідниках , наприклад [11,13].

Для заданих умов значення коефіцієнтів і показників степенів будуть:

СV = 340; КмV = = 1,07; KпV = 0,8; KuV= 1,0; Kφ = 0,92; Kφ1= 0,91;

KrV = ( )0,2 =0,87; Kh3V= 1,1;

Кпрv = 1,07*0,8*1,0*0,92*0,91*0,87*1,1= 0,69

Т = 40 хв. [11]; табл.10 додатку.

m= 0,2; XV = 0,15; УV = 0,45; n =1,75 , для сталі з НВ > 130, [11] ст.213.

Підставивши отримане значення в формули швидкості різання отримаємо:

![]()

З двох отриманих значень швидкостей в якості оптимальної вибираємо швидкість різання, що допускається ріжучою властивістю інструмента, так як

Vр.в =Vв.п

Таким чином вважаємо, що для чорнової обробки

32

Визначимо розрахункове значення частоти обертання шпинделя на чорновому проході

![]()

Проводимо коректування значення nр.шп по паспортним даним верстата . Враховуємо те, що n4 = 160 об/хв., а n5 = 200 об/хв. і

n5 <1,1nр.шп. приймаємо за дійсне значення - частоту обертання шпинделя n∂чр = 200 об/хв.

Дійсна швидкість різання буде

![]()

Так як при напівчистовому і чистовому проходах величини

t і S значно менші , ніж на чорновому проході, то можливо передбачити , що швидкість різання при цих проходах буде обмежуватися тільки ріжучими властивостями інструментів .

Тоді швидкість різання при напівчистовій обробці

де, CV =350; m = 0,2; XV = 0,15; YV = 0,35, табл.10 (додаток)

Розрахункова частота обертання шпинделя

![]()

Дійсне значення nнп.д. після коректування n∂нп =315 об/хв.

Дійсна швидкість різання при напівчистовій обробці

![]()

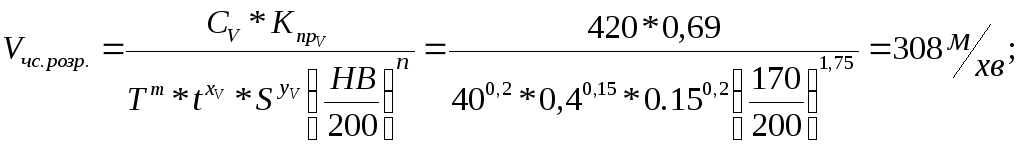

Знайдемо швидкість різання Vчс і частоту обертання шпинделя nчс на чистовому проході.

де, Cv = 420; m=0,2; XV =0,15; YV =0,2, табл.10 (додаток).

Коректуємо

отримане значення nчсрозр

по паспортним

даним верстата дотримуючись умов

![]()

![]()

Дійсна швидкість різання при чистовій обробці

![]()

Визначимо значення потужності , яка затрачається на відповідну обробку , використавши формулу

На чорновий прохід

![]()

На напівчистовий прохід

![]()

На чистовий прохід

![]()

Визначаємо коефіцієнт використання верстата і інструмента

по потужності верстата:

а) на чорновому проході

![]()

б) на напівчистовому проході

![]()

в) на чистовому проході

![]()

по швидкості:

а) на чорновому проході

![]()

б) на напівчистовому проході

![]()

в) на чистовому проході

![]()

Визначимо значення основного часу на:

а) чорновий прохід

![]()

Тут і далі: l0 – довжина обробки - l0 =540мм;

ln – шлях перебігу, ln = 3…5мм; lвр –шлях врізання, lвр = ;

б) на напівчистовий прохід

в) на чистовому проході

Розраховані елементи режиму різання записати в таблицю.

Таблиця 4.Зведена таблиця результатів.

|

№ п/п |

Вид обробки |

Обладнання |

Різальний інструмент |

Припуск |

Елементи режиму різання |

Коеф. завантаження | |||||

|

t, мм |

S, мм/об |

V, м/хв |

n, об/хв |

Основний час (хв.) |

N % |

V % | |||||

|

1 |

Чорнове точіння від 184 до174 |

Верстат токарно-гвинторізний 16К20

|

Різець прохідний прямий φ= 45º, φ1=15º, Т15К6 |

7 |

5 |

0,8 |

115,6 |

200 |

3,42 |

65 |

101,4 |

|

2 |

Напівчистове точіння від 174 до 170,8 |

Різець прохідний прямий φ= 45º, φ1=15º, Т15К6 |

1,6 |

1,6 |

0,4 |

172 |

315 |

4,32 |

18,5 |

87

| |

|

3 |

Чистове точіння від 170,8 до 170

|

Різець прохідний прямий φ= 60º, φ1=15º, Т15К6 |

0,4 |

0,4 |

0,15 |

272 |

500 |

7,25 |

4 |

88 | |