- •Методичні

- •Лабораторна робота № 1

- •Зміст роботи

- •Короткі теоретичні відомості

- •1. Інструментальні матеріали

- •2. Токарні різці. Класифікація, будова, геометричні параметри, контроль

- •Елементи рухів в процесі різання

- •Геометричні параметри різця

- •Елементи леза різця.

- •Загальні визначення кутів різця.

- •Головні кути різця.

- •Нормальні кути різця.

- •Кути різця в інструментальній системі координат

- •Кути різця в статичній системі координат

- •Геометричні параметри різця в кінематичній системі координат.

- •Вплив установки різця, відносно осі деталі на його кути.

- •Вплив кутів різця на процес різання.

- •Міністерство освіти і науки України

- •Лабораторна робота №2

- •Зміст роботи

- •Теоретичні відомості

- •Вплив різних факторів на коефіцієнт усадки стружки

- •Методи визначення коефіцієнта усадки стружки

- •Порядок виконання лабораторної роботи

- •Тернопільський національний технічний університет

- •Перелік контрольних питань.

- •Лабораторна робота №3

- •Конструкція спірального свердла

- •1.Класифікація свердел

- •Системи координатних площин і координатні площини

- •Перові, гарматні, кільцеві, центрувальні, шнекові, гвинтівочні свердла

- •Порядок і методика виконання роботи.

- •Визначення передніх кутів свердла

- •Перелік контрольних питань.

- •Лабораторна робота № 4

- •Зміст роботи

- •Теоретичні відомості про сили різання при сверлінні

- •Прилади для вимірювання сил різання

- •Будова і принцип роботи дротяного тензодатчика

- •Принцип роботи динамометра

- •Тарування свердлильного динамометра

- •Обробка результатів

- •Перелік контрольних питань.

- •1.1.Динамометри стиску типу дос-0,1-дос-0,5

- •1.2.Динамометри розтягу типу дос-0,1-дос-0,5

- •1.3. Динамометри стиснення типу дос-1 - дос-5

- •Вказівки до відповідей на запитання.

- •Вказівки до задачі

- •Методичні вказівки до розв'язання задачі №1

- •Розв’язання.

- •Паспортні дані токарних металорізальних верстатів

- •Задача 2.1

- •Методичні вказівки до розв'язання задачі 2.1

- •Приклад розвязку задачі 1

- •Приклад розвязку задачі 2

- •2. Назначаємо глибину різання

- •3. Визначаємо подачі

- •4. Назначаємо період стійкості свердла

- •1. Вибір різального інструмента

- •2. Швидкість різання

- •3. Сила і потужність різання

- •5. Аналіз розрахованого режиму різання

Визначення передніх кутів свердла

Передній кут свердла вимірюється в площині, перпендикулярній до головної різальної кромки. Для різних січень значення кута можна підрахувати по формулі:

![]()

Для визначення кута можна у вибраних точках головної різальної кромки свердла Х1;Х2; Х3… Хn, необхідно спочатку визначити кут нахилу гвинтової канавки х в цих самих точках.

Значення кута х підраховується по формулі:

![]()

де DXдіаметр, який відповідає вибраній точці х в мм.

Нкрок

гвинтової канавки свердла, який ми

виміряли раніше в мм. Результати

підрахунків значень х

для трьох-чотирьох величин діаметрів

DX

теж заносять в протокол звіту. По

одержаних даних побудувати графік

![]()

Методи заточки спіральних свердл Найбільш відомими на практиці є чотири методи заточки: конічний, гвинтовий, одноплощинний і двохплощинний. Конічна заточка - найбільш відомий метод заточки свердл. Задня поверхня кожного пера оформляється як частина конуса. При заточуванні (мал. 3.18) свердло погойдується навколо осі І - І, схрещуючись з віссю свердла.

Рисунок 3.18. Типи конічної заточки свердла Параметри конічної заточки: h - відстань між віссю свердла і віссю хитання (віссю конуса заточування) - основний фактор при налаштуванні заднього кута свердла; Н - відстань між вершиною конуса заточки і віссю свердла; ε-кут розвороту свердла, вимірюваний між проекціями осі коливання і головної кромки на торцеву площину свердла. Кут ε може бути позитивним, негативним або рівним нулю. Величини H і ε - основні параметри налаштування кута нахилу пеперечної кромки свердла; φ0 - кут установки свердла вимірюється між віссю свердла і площиною шліфувального круга. Кут установки завжди дещо менше, ніж φ - половина кута спердла при вершині. Кут установки свердла використовується для налаштування кута 2φ; σ - кут схрещування осей спердла і конуса заточування; δ - половина кута конуса заточки: Зі збільшенням міжосьового відстані h задній кут α зростає, кути 2 φ і ψ зменшуються. Вплив інших параметрів заточки: Η, ε, δ, σ, φ0-протилежні впливу Η. Існують три типи конічної заточки. І тип, при якому вершина конуса заточки розташовується попереду вершини свердла, кут схрещування про зазвичай приймається 20 або 45 ° (мал. 3.18, а). ІІ тип, при якому вісь коливання паралельна поверхні шліфувального круга і конус заточки перетворюється в круговий циліндр (рис. 3.18,б). ІІІ тип, при якому вершина конуса заточки розташовується позаду вершини свердла, кут схрещування вибирається в межах 80-100 ° (мал. 3.18,в). У міру наближення до осі свердла нормальний задній кут αN зростає при заточуванні I типу, залишається постійним при заточці II типу і зменшується при заточці III типу. Задній кут α в циліндричному перерізі для всіх типів заточки зростає від периферії до центру свердла.

Гвинтова заточка - метод, покладений в основу більшості вітчизняних свердлозаточних верстатів. При цьому методі свердло здійснює три формотворчі руху (рис.3.19): обертання навколо своєї осі зворотно поступальні рухи затилованя і осциліроваія, які в більшості верстатів взаємно перпендикулярні.

Рисунок 3.19. Гвинтова заточка сверла:

а - всі рухи надані сверлу, б і в – рухи розподілені між свердлом і кругом; З – рух затилованя; О –рух осциліроваія, В – обертання свердла

Розрізняють два різновиди гвинтової заточки: з загостренням і без загостреня поперечної кромки. Зі схеми (послідовних положень свердла і кола при гвинтовій заточці із загостренням (рис. 3.20) видно, що в початковий момент заточки вісь свердла не виходить з контакту із шліфувальним колом, а в кінцевий - знаходиться за межами кутової кромки кола. Поперечна кромка свердла формується кутовою кромкою шліфувального круга в той момент, коли в ході поступальних рухів вісь свердла перетинає кутову кромку кола. При подальшому русі кутова кромка кола загострює поперечну кромку свердла.

Рисунок 3.20. Положення свердла і кола при гвинтовій заточці: а - вихідне, б - формування головної кромки, в - формування поперечної кромки, г-кінцеве перед відведенням; КК - кордон контакту свердла з колом (площа контакту заштрихована), З і О - руху затилованія і осціллірованія шліфувального круга, В - обертання свердла.

Зворотно-поступальні рухи виконуються під дією дискових і торцевих кулачків з рівномірним підйомом (архімедова спіраль) або кулачків-ексцентриків. При гвинтовий заточці без загострення вісь свердла не виходить за межі кутової кромки кола. Утворення поперечної кромки можливо тільки при використанні двох ексцентриків, зсунутих за фазою (див. верстат моделі 3653). Формотворні руху при гвинтовій заточці кінематично так взаємопов'язані, що на один оборот свердла припадає по два цикли зворотно-поступальних рухів. Таким чином забезпечується безперервний розподіл і шліфування обох пер при кожному оберті свердла. Одноплощинна заточка (мал. 3.21, а) застосовується головним чином для дрібних свердл діаметром менше 3 мм. Задня поверхня кожного пера оформляється однією площиною. Для того щоб кінець пера не впирався в дно просвердлюваного отвору, задній кут в циліндричному перетині повинен, як правило бути не менше 28-30 °, що створює небезпеку викришування головних кромок. Поперечна кромка свердла прямолінійна і перпендикулярноадо осі свердла.

Рисунок 3.21. Свердла, заточені по площинах:

а - по одній, б - по одній з видаленням потиличної частини, в - по двох.

Для однополощинної заточки на свердлах діаметром більше 3 мм при кутах α = 8 ÷12° видаляють потиличну частину пера (мал. 3.21, б).

Двохплощинна заточка (мал. 3.21, в) є комбінованим методом, так як кожна з двох площин, що утворюють задню поверхню пера, заточується окремо. Ребро перетину площин проходить через вісь свердла і зазвичай паралельно головним кромкам. Поперечна кромка свердла складається з двох похилих прямих з виступаючою центральною точкою, яка покращує роботу свердла в початковий момент врізання і підвищує точність свердління. Задній кут першої площини α 1 вибирається залежно від оброблюваного матеріалу. Задній кут другої площини α 2 приймають у межах 25-40 °. Чим більше кут α 2, тим менша осьова сила і вища точність свердління. Проте різкий нахил другій площини зменшує жорсткість пера, послаблює ріжучий клин і погіршує тепловідвід. При свердлінні матеріалів середньої і низької міцності свердла зі швидкорізальної сталі мають кут α 2 = 35 ÷ 40 °. Швидкорізальні свердла при свердлінні високоміцних матеріалів, а також твердосплавні свердла по всіх матеріалах мають кут α 2 = 25 ÷ 30 °. Двохплощинна заточка може здійснюватися одним шліфувальним кругом, тоді для переходу від заточки першої площини до другої слід повернути свердло навколо осі, що збігається з ребром перетину площин. На цьому принципі працюють ряд спеціальних верстатів і пристосувань для двухплощинної заточки. Двохплощинна заточка може проводитися і двома кругами, один з яких нахилений під кутом α 1N і обробляє першу площину пера, а другий - під кутом α 2N і обробляє другу площину. Кожне перо обробляється за один прохід. На такій схемі засновані найбільш сучасні верстати для двухплощинної заточки свердел.

При складно-гвинтовій заточці (рис. 3.22. а, б) свердло обертається навколо своєї осі, перемішається в уздовж неї і похитується навколо перпендикулярної їй осі. Кут φ0 між віссю свердла і поверхнею шліфувального круга в процесі заточування поступово зменшується на 4 ... 6 °. Це полегшує формування поперечної кромки і збільшує спад задньой поверхні. На кожен оборот свердла доводиться два цикли рухів затиловання і повороту, тобто забезпечується кінематичний поділ. При гвинтовій і складно-гвинтовій заточці чим більший хід затиловання, тим більший задній кут.

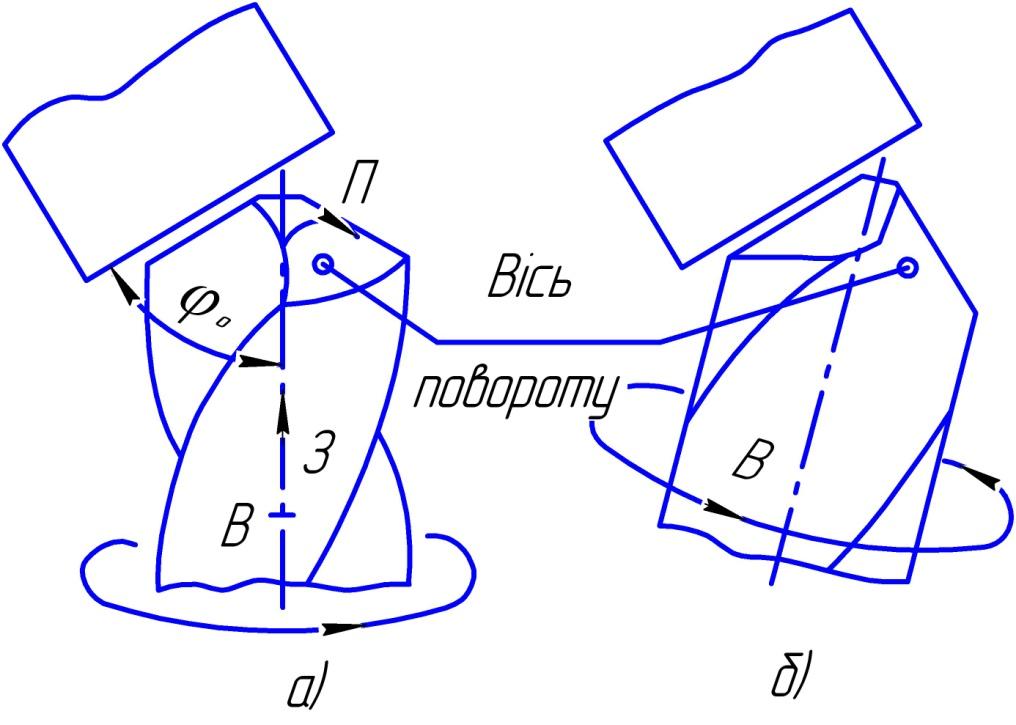

Рисунок 3.22.

Схема складно-гвинтової заточки свердла:

а

- початкове положення, б

- звичайно положення : 3

– затилування , П

- поворот, В

- обертання.

Рисунок 3.22.

Схема складно-гвинтової заточки свердла:

а

- початкове положення, б

- звичайно положення : 3

– затилування , П

- поворот, В

- обертання.

При

еліптичній

заточці

(рис. 3.23) задня поверхня свердла формується

внутрішньою кутовою кромкою чашкового

шліфувального круга і має форму

еліптичного циліндра. Напрямок поздовжньої

подачі складає з торцевої поверхнею

кола гострий кут δ.

Параметри

еліптичної заточки: dT

- діаметр кутовий торцевої крайки круга;

h - відстань від вершини свердла до осі

кола, приблизно рівне 0,5 (dT

-1,3 D); δ-кут між напрямком поздовжньої

подачі та торцем круга (зазвичай δ = 10

... 25 °); τ-кут нахилу свердла, використовуваний

для налаштування заднього кута (зазвичай

τ= - 10 ... 25 °); φ0-кут

між віссю свердла і напрямком поздовжньої

подачі Sпр,

використовується для налаштування кута

2 φ.

Рисунок 3.23. Схема еліптичної заточки свердла

Еліптичну заточку виконують на універсально-заточному верстаті без спеціального оснащення. Для заточування свердел широко використовують також площинні способи. Трьохплощинна заточка відрізняється від двох площинної тим, що потилична частина задньої поверхні розділена на дві ділянки. Задній кут α 2N ≈ 25 °, що забезпечує хороше відведення теплоти від кутів. Ділянка, що прилягає до серцевини, має великий задній кут α 3N = 35 ... 40 °, що забезпечує зменшення передніх кутів на поперечної кромці і покращує центрування свердла. Існують три способи видалення припуску при заточуванні свердла - роздільний, поперемінний і змішаний При роздільному (однооборотному) способі заточки заданий припуск повністю видаляється спочатку з одного, а потім з іншого зуба. Розподіл (поворот свердла на 180˚) відбувається один раз. При поперемінному (багатооборотному) способі заточка розподілу виконується після кожного робочого ходу і тому наступний робочий хід припадає вже на інший зуб. Число поділок дорівнює числу робочих ходів, необхідних для видалення заданого припуску з обох зубів. У зв'язку з цим знижується небезпека припалення, а зношення шліфувального круга не впливає на биття кромок свердла. Застосовують також змішаний спосіб, при якому основна частина припуску видаляється з зубців свердла роздільно, а зачисні і виходжуючі робочі ходи виконуються поперемінно. Такий спосіб забезпечує високу продуктивність заточки свердел і знижує биття ріжучих кромок. Заточка свердел, оснащених твердосплавними пластинами, найчастіше за все здійснюють по двох поверхнях. Спочатку колами із зеленого карбіду кремнію заточують потиличну поверхню із заднім кутом, що становить 25 ... 30 °. Потім алмазним кругом обробляють ділянку твердосплавної пластини, безпосередньо прилягає до головної крайці, де α 1 = 16 °. Монолітні твердосплавні свердла заточують алмазним кругом. Подвійна заточка, що полягає в утворенні на кутах свердла прямолінійних і криволінійних перехідних кромок шириною b = (0,15 ... 0,25) D, підвищує міцність і сприяє зменшенню зносу куточків свердла, покращує тепловідвід від них збільшує стійкість свердла. Цю заточку здійснюють звичайно на тому ж обладнанні, що і заточування задніх поверхонь, або на спеціальному пристосуванні до універсально-заточних верстатах. Підточування поперечної кромки виконують для зменшення осьової сили, підвищення стійкості свердла і точності свердління. Поперечну крайку необхідно підточувати у всіх свердел, призначених для обробки високоміцних матеріалів, у твердосплавних свердел, а також свердел, що мають серцевину діаметром k ≥ 0.2D. У свердел з тоншою серцевиною при обробці матеріалів середньої і низької міцності поперечну кромки не підточують після гвинтовий заточення з загостренням, а також після двох-або трехплощинної заточки.

Технологічний процес заточки Розглянуті методи заточки свердел можна розділити на дві принципово відмінні групи: на методи, що вимагають певної установки свердла та шліфувального круга вздовж лінії їх контакту, і методи, що допускають довільну їх установку. Наприклад, при конічній і площинній заточка положення свердла на твірнії шліфувального круга може бути довільним, так як воно не відбивається на формі задньої поверхні. При гвинтовий заточенню (див. рис. 26) положення осі свердла щодо кутової кромки шліфувального круга (розмір С) впливає на геометричні параметри поперечної кромки і повинно бути цілком визначеним. Довільність положення свердла на лінії його контакту з колом при конічному, одно- і двохплощинних методах дозволяє надавати колі і свердлу вільне осциліровання вздовж лінії їх контакту, що сприяє рівномірному зносу кола. Можливі три схеми видалення припуску при заточуванні свердла: роздільна, поперемінна та змішана. Роздільна заточка полягає в тому, що заданий припуск повністю видаляється спочатку з одного, а потім з іншого пера. Розподіл відбувається тільки один раз. Для попередження биття кромок свердла, викликаного зносом кола, правку і компенсацію зносу виконують двічі на циклі - перед закінченням обробки кожного пера. При поперемінній заточці розподіл виконується після кожного проходу і тому наступний прохід припадає вже на інше перо. Число поділок (поворотів свердла на 180 °) дорівнює кількості проходів, необхідних для видалення заданого припуску з обох пер. Для гвинтового методу, при якому свердло безперервно обертається, поперемінна заточка пер забезпечується кінематикою станка. Для інших методів застосування поперемінної заточеки невигідно через великоі втрати часу на поділ. При конічному, одноплощинному і двоплощинному методах зазвичай застосовують змішану схему, при якій основна частина припуску видаляється з пер свердла, роздільно, а зачисні і виходжуючі проходи виконуються поперемінно. Така схема забезпечує високу продуктивність заточки свердла і незначне биття ріжучих кромок. Якість заточування свердла в великій мірі визначається правильністю вибору абразивних кіл та режимів шліфування. Свердла зі швидкорізальної сталі слід заточувати і доводити тільки з охолодженням. Свердла, оснащені твердосплавною пластинкою, найчастіше заточуються по двох поверхонь. Спершу заточується потилична поверхню із заднім кутом 25-30 °. Ця операція виконуєся колами із зеленого карбіду кремнію. Потім алмазним кругом обробляється ділянка твердосплавної пластинки, безпосередньо прилягає до головної кромки. Монолітні твердосплавні свердла можна відразу заточувати алмазним кругом, якщо припуск не перевищує 0,3-0,4 мм.

Верстати для заточки свердл Серійно випускаючі верстати для переточування свердл засновані на методах двухплощинної і гвинтової заточки і чотирма моделями охоплюють широкий діапазон діаметрів від 0,1 до 80 мм з кутом при вершині 70-140 °: Модель верстата . . ЗБ650 ЗЕ651 3653 3659М Діаметр свердла, мм . 0,1-2 0,4-6 3-32 12-80 Напівавтомат моделі ЗБ650 (мал. 3.24) призначений для заточення твердосплавних і швидкорізальних свердл діаметром від 0,1 до 2,0 мм. Свердла заточуються по двох площинах двома шліфувальними кругами: алмазними - при заточці твердосплавних свердл і ельборовим - при заточенню швидкорізальних свердл. Знімання припуску відбувається за один прохід. Основні вузли верстата (дві шліфувальні бабки, бабка виробу і стіл) встановлені на литій станині коробчатої форми з поглибленням для ніг на передній стінці. Праворуч і ліворуч до станини кріплять поворотні столики для установки механізму орієнтації з бінокулярним мікроскопом і укладання заготовок і заточених свердл. Всередині станини знаходиться насосна станція системи подачі СОЖ. До задньої стінки станини примикають гідроагрегат з електрошафою. Свердло, хвостовик якого затиснутий у цанговий оправці 18, установлюється в шпиндель 16 головки виробу 20 і спирається поблизу вершини на люнетну втулку 13. Закріплене на шпинделі зубчастими колесо 15 служить для повороту свердла на 180 ° при розподілі наслідків поршень-рейки 14, масло до якої передається через вісь повороту 19 головки. На задньому кінці оправлення 18 закріплюється орієнтуюча втулка 17. Стіл 21 разом з головкою виробу переміщається по роликовим направляючим 22 під дією гідроциліндра 23. Основа столу монтується на верхній площині станини 24. Для налаштування кута свердла при вершині 2φ головка виробу повертається навколо осі 19, що проходить через вершину свердла, таким чином, щоб вісь свердла становила з напрямком поздовжньої подачі кут φ.

Обробка задньої поверхні свердла ведеться торцями двох кіл форми АЧК, повз які послідовно проходить свердло. Одне коло 11 обробляє першу, а інше 12 другу площину того ж пера. Осі шліфувальних кругів складають з горизонтальною площиною кути, рівні нормальним заднім кутах першої та другої площин - αN1 і αN1. Для регулювання значення заднього кута шліфувальні шпинделі 7 і 8 закріплені в поворотних кронштейнах 10, осі повороту яких проходять через вершину свердла. На поворотних кронштейнах встановлені електродвигуни 9, передають через змінні шківи плоскопасової передачі обертання на шліфувальні шпинделі. Зміна шківів проводиться при переході з алмазних кіл на металевій зв'язці, що працюють зі швидкістю 18 м / с, на ельборовому колі на керамічній зв'язці, проводять обробку при швидкості 40 м / с. Кожна основа 6 поворотного кронштейна 10 змонтовано на поперечних санках 5, які отримують установче переміщення від гвинтової пари 3-4, що приводиться в рух маховичком через конічні колеса 2-1 і пару прямозубих коліс. Переміщенням шліфувальних бабок по поперечним санках встановлюється величина знімається припуску, досягається проходженням ребра перетину площин через вісь свердла і компенсація зносу кола.

Рисунок 3.24. Напівавтомат моделі ЗБ650

Міністерство освіти і науки України

Тернопільський національний технічний університет

імені Івана Пулюя

Кафедра

конструювання верстатів

Інструментів та машин

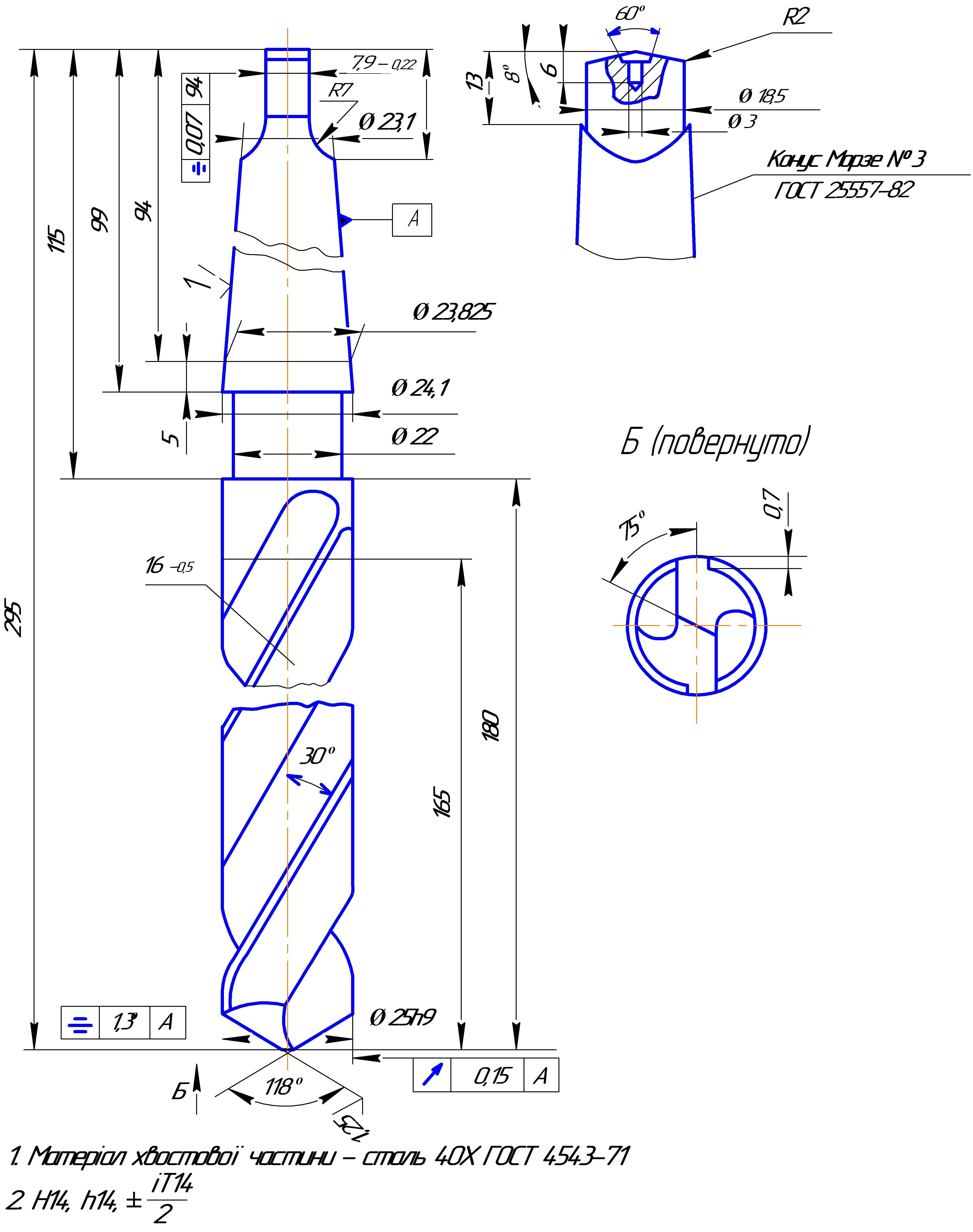

ЛАБОРАТОРНА РОБОТА № 3

на тему:

“Конструкція, типи та геометрія інструментів для обробки отворів.”

|

Роботу виконав: ст. гр.

|

Роботу прийняв:

|

Тернопіль -2010

Зміст звіту

Тема, мета.

Робоче креслення спірального свердла (виконується на форматі А4)

Визначити величини заднього і переднього кутів в різних точках леза свердла.

|

Діаметр DX |

Задній кут |

Передній кут | ||||||

|

Кут

повороту свердла |

Покази індикатора Кх |

tgx |

x |

H мм |

x |

tgx |

x | |

|

1. 2. 3. |

|

|

|

|

|

|

|

|

Графіки залежності

Висновок