- •Министерство образования республики беларусь

- •Содержание

- •Введение

- •1.Назначение, классификация и параметры авто- и электропогрузчиков

- •2.Конструкции и технические характеристики авто- и электропогрузчиков

- •2.1 Универсальные автопогрузчики (повышенной маневренности)

- •2.2 Автопогрузчики улучшенной проходимости (длиннобазовые)

- •2.3 Универсальные электропогрузчики

- •3.Конструкции основных механизмов

- •3.1 Ведущий мост

- •3.2 Управляемый мост

- •3.3 Шины

- •3.4 Тормозная система

- •3.5 Грузоподъемный механизм

- •3.6 Гидравлическая система

- •3.7 Электрооборудование

- •4.Применение гидравлического привода в механизмах передвижения вилочных автопогрузчиках

- •5.Импульсные схемы управления электродвигателями

- •5.1 В аккумуляторных автопогрузчиках

- •5.2 Смешанные виды привода в автопогрузчиках

- •6.Определение производительности

- •7.Общие сведения по выполнению расчетов

- •8.Выбор аналога расчитываемого погрузчика

- •9.Расчет механизмов и узлов погрузчика

- •9.1 Расчет грузоподъемника вилочного погрузчика

- •9.1.2 Расчет гидроцилиндра подъёма груза

- •9.1.3 Расчет поперечного сечения грузовых вил

- •9.2 Расчет механизма наклона грузоподъемника

- •10.Тяговый расчет погрузчика

- •10.1 Определение мощности и построений внешней скоростной характеристики двигателя

- •10.2 Определение основных параметров трансмиссии

- •10.3 Расчет динамической тяговой характеристики погрузчика

- •11.Расчет устойчивости автопогрузчика

- •11.1 Расчет погрузчика на продольную устойчивость

- •11.2 Расчет погрузчика на поперечную устойчивость

- •Заключение

- •Список литературных источников

3.4 Тормозная система

Тормозная система предназначена для замедления или полной остановки погрузчика при движении по горизонтальному пути, а также для его удержания на уклоне в заторможенном состоянии. Тормозная система должна обеспечивать независимое воздействие на тормозные колодки колесных тормозов от рабочего и стояночного приводов тормозов или раздельное воздействие на колесные колодки и вал двигателя. В момент торможения должен автоматически отключаться двигатель. При торможении на горизонтальном сухом участке пути замедление при торможении должно быть a1 ≤ 1,5 м/с2, что соответствует тормозному пути ST = 0,33v2 (v – номинальная скорость погрузчика). Занос погрузчика при торможении – угол между продольной осью погрузчика и направлением прямолинейного движения должен быть не более 10°. Максимальная сила нажатия на тормозную педаль не должна превышать 500 Н. Стояночный тормоз должен обеспечивать удержание погрузчика на уклоне равном не менее 15%.

У всех погрузчиков тормоза нормально открытого типа. В исходном положении они расторможены, для затормаживания необходимо воздействие внешних усилий.

Тормозное устройство состоит из механизма, действующего непосредственно на колеса (колесный тормоз) и привода.

Колесный тормоз (рис. 11) состоит из щита 1, колодок 3, тормозного цилиндра 4, рычага 6 и пружин 2, 5 и 7.

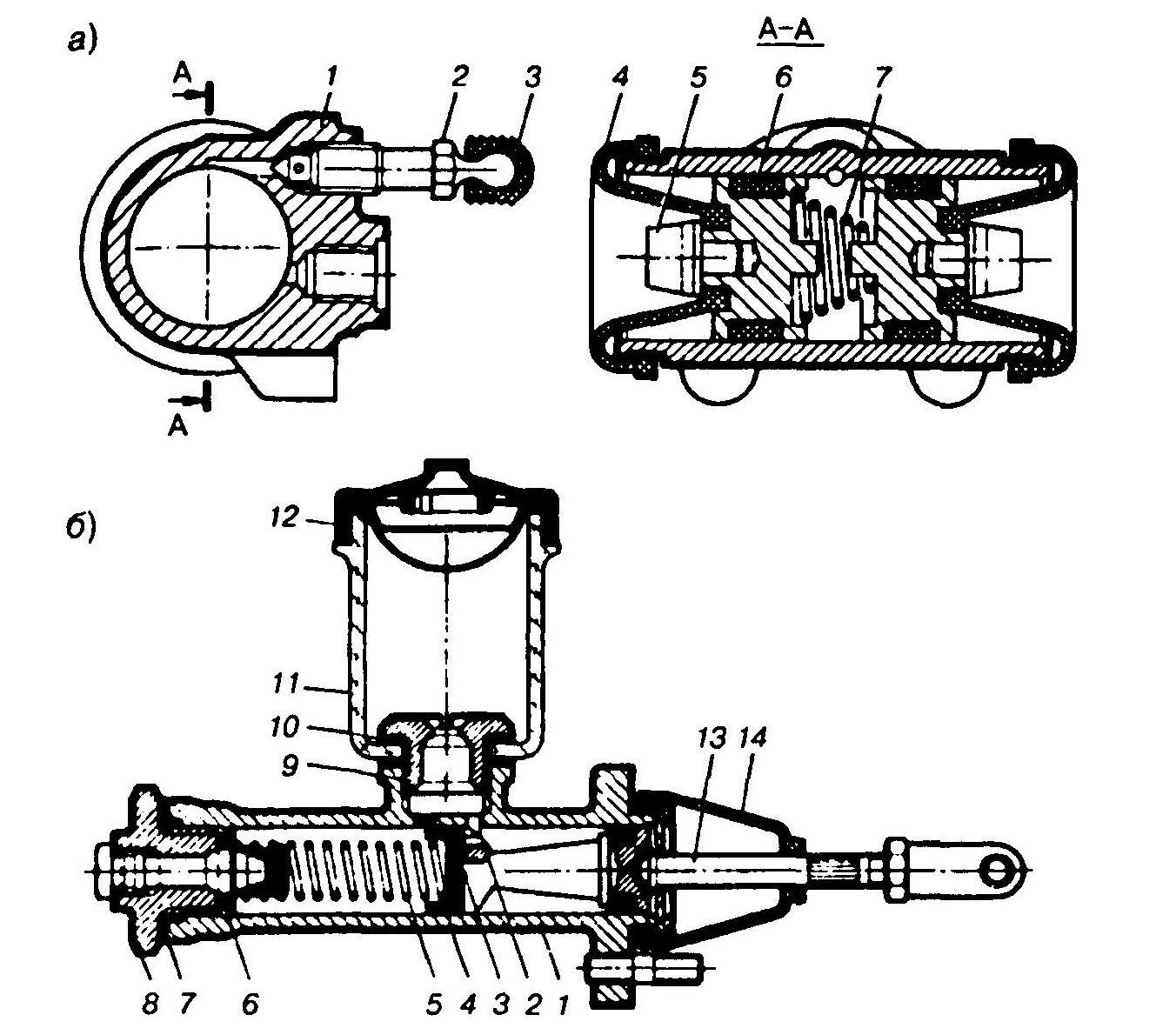

Тормозной колесный цилиндр от автомобиля (рис. 12, а) представляет собой чугунный корпус 1, в котором установлены два поршня с толкателями 5 и манжетами 6. Между поршнями находится разжимная пружина 7. С обеих сторон тормозной колесный цилиндр закрыт резиновыми защитными колпачками 4. В верхней части корпуса цилиндра установлен перепускной клапан 2 для удаления воздуха из гидравлического привода при заполнении его тормозной жидкостью. Ниже клапана ввернут штуцер трубопровода. Корпус тормозного колесного цилиндра крепится к щиту болтами.

Ребра верхних концов колодок входят в прорези толкателей тормозного колесного цилиндра, ребра нижних концов опираются на скосы направляющих и плотно прижаты к ним пружиной 2 (см. рис. 11). От осевого перемещения колодки удерживают пластина щита 1 и шайбы. При торможении толкатели тормозного колесного цилиндра передают усилие на колодки, которые, преодолевая силу пружин 5, расходятся и прижимаются к тормозным барабанам. При опускании тормозной педали колодки 3 возвращаются в исходное положение стяжной пружиной 5. Между колодками и тормозным барабаном образуется зазор. Колодки плавающие, саморегулирующиеся. При износе фрикционной накладки колодки меняют.

Рисунок 11 – Колесный тормоз

Ножной гидравлический привод состоит из педали главного цилиндра тормоза и системы трубок. Бачок, трубки, главный и колесные тормозные цилиндры заполнены специальной тормозной жидкостью. Гидравлический привод обеспечивает всегда одинаковое давление в обоих колесных цилиндрах и, следовательно, одинаковое тормозное усилие на колесах электропогрузчика.

Главный цилиндр тормоза (рис. 12, б) состоит из бачка-резервуара 11 для тормозной жидкости и собственно цилиндра, создающего необходимое давление жидкости в системе гидравлического привода. Резервуар соединен с корпусом 1 главного цилиндра штуцером 9 с двумя резиновыми прокладками 10, закрыт крышкой 12.

Систему наполняют тормозной жидкостью через бачок-резервуар, в котором поддерживается постоянный уровень. Резервуар со общается о рабочей полостью цилиндра через перепускное и компенсационное отверстия.

В корпусе 1 перемещается поршень 2 с резиновой уплотнительной манжетой, в днище которого упирается шаровая головка толкателя 13, шарнирно связанного с тормозной педалью. Педаль возвращается в исходное положение под действие пружины 5.

В головке поршня шесть сквозных отверстий, прикрытых тонким стальным клапаном 3 и внутренней рабочей резиновой манжетой 4. На наружной поверхности манжеты одна кольцевая и шесть продольных канавок. Один конец пружины 5 прижимает манжету к поршню, Другой – обойму к уплотнительному кольцу 6. Внутри обоймы находится резиновый перепускной клапан. Задний конец главного цилиндра закрыт резьбовым штуцером 8 с уплотнительной прокладкой 7. Резиновый колпачок 14 защищает цилиндр от пыли и грязи.

Рисунок 12 – Цилиндры тормоза: а – колесный; б – главный

При нажатии на педаль толкатель 13, перемещая поршень, сжимает пружину. Как только манжета закроет перепускное отверстие, внутри цилиндра создается давление, и жидкость через четыре отверстия обоймы, отжимая кромку резинового перепускного клапана, проходит в отверстие штуцера и по трубам – в тормозные колесные цилиндры. Под давлением жидкости их поршни расходятся, прижимая колодки к тормозным барабанам. При возвращении педали в исходное положение поршень под действием возвратной пружины перемещается вслед за толкателем. Давлением в тормозной системе снижается. Тормозные колодки под действием стяжных пружин отходят от барабанов и возвращают поршни колесных цилиндров в первоначальное положение.

Рисунок 13 – Стояночный тормоз

Стояночный тормоз (рис. 13) колодочный, вытяжного типа, установлен на валу двигателя передвижения. Привод его механический с рычагом 2. Полумуфта 9 посажена на вал, а тормозные колодки 7, 8 крепятся к щиту электродвигателя. При перемещении рукоятки рычага на себя усилие через механическую систему привода передается на колодки, которые прижимаются к полумуфте и тормозят вал электродвигателя. Последний отключается блокировкой в цепи управления.

Износ фрикционных накладок тормозных колодок и ослабление тросов привода вызывают необходимость регулировки. Натяжение троса 1 регулируют болтом 4, который поднимает качающийся рычаг 5 с натяжным роликом. Зазор 0,1-0,2 мм между колодками и полумуфтой регулирует втулка 3 троса и болт 6.

Электрические тормозные системы. Электрическое торможение используется на машинах с электроприводом, имеющим механические тормоза. Электродвигатели постоянного тока работают в трех режимах торможения: динамическом (реостатном), противотключением и генераторном режиме с отдачей энергии (рекуперативное торможение). Наибольшее применение на электропогрузчиках получило динамическое торможение.

Динамическое торможение возникает при замыкании обмотки двигателя (после его отключения от батареи) накоротко или на добавочное сопротивление (для ограничения тока и момента). Обмотка возбуждения в обоих случаях остается последовательно включенной с якорем, а направление тока – неизменным. С увеличением скорости двигателя при переключении на тормозной режим возрастает динамическое торможение. Оно более эффективно при независимом возбуждении с питанием от батареи.