Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf- просеиватель; 14 - производственный бункер; 15 -распределители; 16 - питатель; 17 - линии аэрозольтранспорта на хлебозаводе

Мука при хранении в бункерах и силосах слеживается и теряет сыпучесть, вследствие чего в местах ее выпуска требуются специальные устройства для улучшения сыпучести.

Перемещение муки из размольного отделения в силосный склад на мелькомбинате осуществляется аэрозольтранспортными установками Число линий аэрозольтранспорта равно числу выпускаемых сортов муки.

На хлебозаводах мука трижды проходит через аэрозольтранспортные установки. По первой линии ее транспортируют из муковозов в бункера-силосы для хранения. На этой трассе иногда используется воздуходувная машина, смонтированная на автомуковозе, в других случаях используются стационарные аэрозольтранспортные установки предприятия.

У мелких потребителей сооружения сравнительно дорогих силоснобункерных складов не целесообразно. В этих случаях применяют бестарные перевозки муки в специальных контейнерах.

Бестарные перевозки и хранение сахара. Основную массу сахара-песка перевозят в мешках. Бестарные перевозки сахара осуществляются в автомобиляхсахаровозах и специальных вагонах. Сахар-песок поступает в торговую сеть (до 70%), на кондитерские фабрики, хлебозаводы и другие предприятия (15...20%), и на сахарорафинадные заводы (10. .15%).

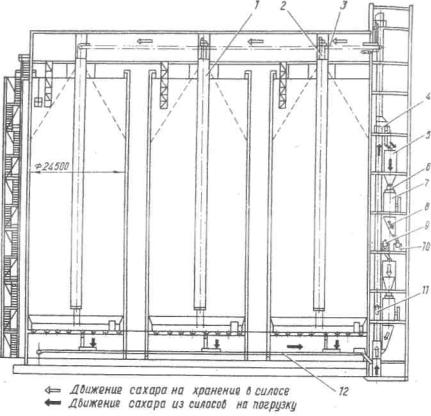

Для бестарных перевозок сахара-песка применяют автомобили-сахаровозы и саморазгружающиеся вагоны-зерновозы. На некоторых сахарных заводах имеются силосные склады для хранения песка россыпью. Это крупные сооружения в виде круглых железобетонных силосов диаметром 20. .50 м, высотой до 30 м и вместимостью 10...50 тыс. т каждый. Для подъема сахара используются ленточные элеваторы, а для перемещения по горизонтали - ленточные конвейеры. Для уменьшения пылевыделения загрузку сахара в силосы производят с помощью гибких рукавов, которые поднимаются по мере заполнения силоса. Обычно силосы ставят рядом и соединяют ленточными конвейерами.

При хранении сахара-песка в силосных складах более 15 суток необходимо, чтобы его влажность не превышала 0,04% , а влажность воздуха -не более 70%.

На рис.74 показана компоновка склада для бестарного хранения сахара на заводе, перерабатывающем 6000 т свеклы в сутки.

Сахарный песок поступает из цеха по ленточному конвейеру 9 в надвесовой бункер 5 с челюстным затвором 6. Из бункера сахар загружается в бункерные весы 7 и после взвешивания через подвесной бункер 8 подается в башмак ковшового элеватора 11, который поднимает его в надсилосное помещение. Здесь сахар перегружается на ленточный конвейер 3, с которого он сбрасывателями 2 направляется в силосы. Для уменьшения пылевыделения при падении спуск производят через гибкие рукава 1, которые поднимаются лебедками по мере заполнения силосов.

Из силосов сахар выгружают через отверстия в дне, снабженные секторными затворами, на линию передвижных ленточных конвейеров и ма-

гистральный ленточный конвейер 12. С него сахарный песок поступает в загрузочный башмак ковшового элеватора 4 и далее пройдя взвешивание на ковшовых весах, направляется на конвейер 10, доставляющий его к фронту погрузки в вагоны или автомобили. На фронте погрузки установлен бункер, из которого производят погрузку сахара одновременно в четыре люка вагона. Имеется также труба для загрузки сахара в автомобили-сахаровозы. Вагоны с сахаром взвешивают на вагонных весах с дозировочной площадкой, предназначенной для загрузки или частичной выгрузки сахара

Жидкий сахар (60%-ного раствора) перевозят автомобилями-цистернами от сахарных или сахарорафинадных заводов к расположенным в том же районе хлебозаводам и другим мелким оптовым потребителям Жидкий сахар перемещают насосами и хранят в резервуарах.

Рис.74. Силосный склад для бестарного хранения сахарного песка: 1 - гибкие рукава для спуска сахара; 2 - сбрасыватели с ленточного конвейера; 3, 9, 10, 12 - ленточные конвейеры; 4,11 - ковшовые элеваторы; 5 -надвесовой бункер; 6 - челюстной затвор; 7 - бункерные весы; 8 -подвесовой бункер

Бестарные перевозки пива, кваса, а также баллонов с диоксидом углерода. За последние годы способы доставки пива в значительной степени видоизменились, причиной чего явился рост мелких потребителей. Основной поток продукции производится в бутылочной таре, а также в специальных емкостях.

Бестарная доставка пива осуществляется в автомобилях-пивовозах. Схема бестарной доставки пива в торговые точки показана на рис.75

Рис.75. Схема устройства для бестарной доставки пива: 1 - мерная емкость на пивоваренном заводе; 2 - автоцистерна для перевозки; 3 - баллон с углекислотой на автомобиле; 4 - мерная емкость в торговой точке; 5 - газобалонная установка для диоксида углерода

Весь процесс хранения и бестарной перевозки пива протекает при насыщении свободного пространства емкости диоксидом углерода (углекислотой) под давлением. Готовое пиво из цеха подается в мерные емкости насосами или выдавливается газом. Наполнение автоцистерны осуществляется самотеком. Слив из автоцистерны в мерники торговых точек производится за счет перепада давления газа в цистерне и мернике.

Применение бестарной доставки пива позволяет только на пивоваренных заводах снизить трудовые затраты на ПРТС работах в 3 раза по сравнению с разливом в бочки.

2. Механизация ПРТС работ на предприятиях, разливающих пищевые жидкости

Основные погрузочно-разгрузочные работы со штучными грузами на пи- во-безалкогольных и разливочных заводах связаны с приемом и транспортированием тары и готовой продукции в виде стеклянной посуды, уложенной в стандартные ящики.

В настоящее время работы, связанные с приемкой и транспортировкой тары и готовой продукции в бутылках, осуществляется преимущественно следующими способами.

1.Поштучная перевозка ящиков и их транспортирование конвейерами. Наиболее распространенный на наших заводах способ

2.Ящики с посудой и продукцией устанавливают в стопки и перевозят ручными тележками.

3. Ящики с посудой укладывают в пакеты на поддоны и все подъемнотранспортные операции производят с помощью погрузчиков или кра-нов- штабелеров.

В первом случае погрузочно-разгрузочные работы, складирование и транспортирование продукции выполняются, в основном, вручную.

Существенным недостатком механизации с ручной укладкой в штабеля является малая высота штабелей, а потому низкий коэффициент использования объема складских помещений. Так, при укладке даже в 7 рядов по высоте, т. е. при штабелях высотой 2м на 1м2 полезной площади может быть размещено

около 600 бутылок (емкостью 0,5л). При установке в штабель ящиков в стопках не более чем в 6 рядов на высоте на 1м2 площади размещается около 500 бутылок.

Вобоих случаях при поштучной транспортировке и перегрузке ящиков с посудой и готовой продукцией применяются следующие ручные операции: при перемещениях посуды (от автомобиля до машины, вытаскивающей бутылки из ящиков) - 3...4 ручных операции; при перемещении продукции в ящиках (от бу- тылко-укладочной машины до автомобиля) 4...5ручных операций.

Вэтом случае затраты на погрузочно-разгрузочные работы составляют около 40 % себестоимости переработки продукции. Поэтому механизации ПРТС работ на заводах, разливающих жидкости, необходимо уделять большое внимание.

Наиболее перспективным является третий способ работ, при котором ящики с посудой и продукцией укладывают в пакеты на поддоны и устанавливают в штабеля на складе тары и в экспедиции в несколько ярусов по высоте.

Комплексная механизация ПРТС работ на всем процессе достигается при переходе на доставку грузов укрупненными транспортными единицами: либо контейнерами, в которые бутылки укладывают без ящиков, либо пакетами в ящиках на плоских поддонах.

Первый способ дает возможность в большей мере реализовать резервы повышения производительности труда на ПРТС работах применительно к перевозкам продукции напрямую из цехов пивобезалкогольных предприятий в магазины.

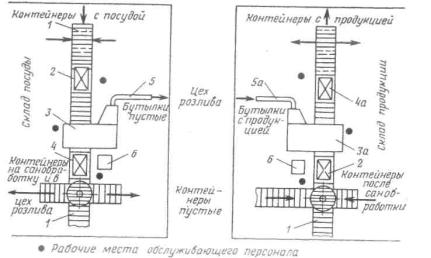

Компоновка узлов отправки посуды, поступающей в контейнерах со склада

вцех, а также формирование на складе контейнеров с продукцией показана на рис.76.

Контейнеры с посудой подают электропогрузчиками в зону накопления контейнеров с посудой и оттуда направляют по роликовым конвейерам к пункту открытия контейнеров. Далее их вводят в автомат, где бутылки вынимаются и направляются на конвейер, подающий их в поточную линию мойки и розлива. Картонные прокладки снимают при разборке контейнера в автомате и складывают в пакет на стоящий рядом поддон, который затем транспортируют к укладочному автомату.

укладки ящиков в пакеты и для разборки пакетов; 14 - отводной рольганг для ящиков; 16 - вилочный погрузчик; 17 - наклонные рольганги для приемки посуды на поддонах; 18 - цепные конвейеры для грузов на поддонах

Если посуда прибывает на завод в ящиках, не уложенных в пакеты, то ящики выгружают вручную на приемные рольганги 1, где их осматривают, отсчитывают и по конвейерам 3- 11 направляют на второй этаж к бутылкомоечным машинам. Излишек тары укладывают машинами 13 в пакеты на поддоны, которые погрузчиками устанавливают на хранение в два яруса по высоте.

При необходимости подать тару со склада погрузчик подает поддоны с пакетами на концы рольгангов 17, откуда они поступают на машины, работающие в режиме разборки пакетов. Ящики с посудой, выйдя из машины, поступают через конвейеры 9-11 к моечным машинам. Если ящики прибыли с посудой, уложенной на поддоны, то их выгружают из автомашин с помощью погрузчиков, которые ставят ящики на рольганги 17 для направления к разборочной машине 13. Излишнюю тару теми же погрузчиками укладывают на хранение.

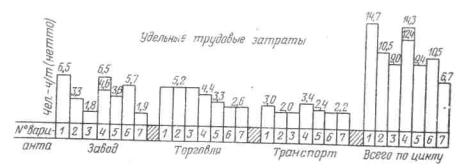

Для выбора оборудования для ПРТС работ на диаграмме (рис.78) приводятся предварительные технико-экономические расчеты по семи вариантам способов перевозки, результаты которых изображены в виде показателей по удельным трудовым затратам. Показатели определены раздельно для промышленности, транспорта и торговли.

Рис.78. Диаграмма удельных трудовых затрат на доставку продукции и оборотной тары при различных способах механизации ПРТС работ: вариант 1 - механизированная укладка бутылок в ящики, поящичная перегрузка на заводе и в магазине; вариант 2 - пакетирование на поддоне (1200x800мм) 30 ящиков, укладка бутылок в ящики автоматами, укладка ящиков на поддон вручную, разборка пакетов в магазинах вручную; вариант 3 - то же, с механизированной укладкой в ящики и ящиков в пакеты; вариант 4 - пакетирование на поддонах (1000x800мм) 16 ящиков, ручная укладка бутылок в ящики и ящиков на поддоны, механизированная укладка бутылок в ящики; вариант 5 - применение контейнеров КВМ-2 на колесах, укладка 16 ящиков вручную, укладка бутылок в ящики автоматами; вариант 6 - применение контейнеров без колес вместимостью 0,5м3 (336 бутылок), укладка бутылок в контейнер вручную; вариант 7 - тоже, с укладкой бутылок в контейнеры автоматами

Для вновь проектируемых заводов или некрупных заводов, не имеющих автоматов для укладки бутылок в ящики, предпочтение следует отдавать варианту 7, при котором суммарные трудовые затраты минимальные. Однако для этого нужны автоматы по укладке бутылок в контейнеры,выемке из них.

Сопоставление варианта 2, распространенного на разливающих предприятиях, с вариантом 6, также показывает преимущества применения контейнеров по суммарным трудозатратам.

За рубежом большое распространение получили перевозки пищевых жидкостей пакетами на плоских поддонах, сформированными из ящиков с бутылками. Пакеты перевозят с крупных разливающих заводов на центральные распределительные склады, откуда продукцию в необходимом ассортименте развозят по отдельным розничным магазинам. Грузы в пакете крепят усадочной пленкой. В последние годы подобнаясхема практикуется и в Украине.

Для перевозки продукции и тары укрупненными транспортными единицами необходимо использовать специализированные автомобили-пакетовозы, которые позволяют загружать в них продукцию и выгружать тару вилочными погрузчиками без применения ручных тележек в кузове.

На большинстве заводов склады продукции и оборотной тары одноэтажные, напольные со штабельным хранением груза. Основные средства механизации ПРТС работ с укрупненными единицами - вилочные электропогрузчики грузоподъемностью до 1,0т; в некоторых случаях применяют краны-штабелеры мостового типа.

Контейнеры с посудой и продукцией укладывают в штабель высотой в три яруса при использовании электропогрузчиков и в четыре - кра-нов-штабелеров. Большей высота укладки может быть только при хранении в стеллажах.

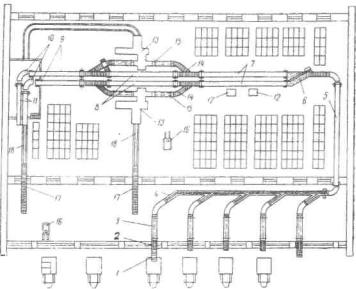

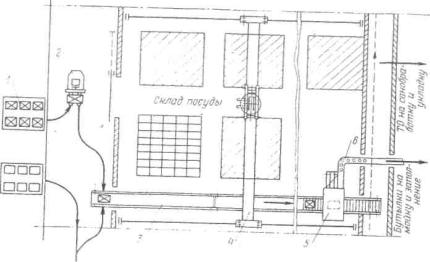

На рис.79 показана одна секция склада посуды для одной линии розлива на пивобезалкогольном заводе, где предусмотрены ПРТС работы на базе сквозного пакетирования при большом коэффициенте транзитно-сти. Число секций склада равно числу линий разлива.

Оборотная стеклотара, уложенная в ТО, возвращается от потребителей на автомобилях. На заводе она выгружается электропогрузчиками, работающими на рампе склада посуды, и устанавливается на пластинчатый конвейер. Транзитная часть груза этим конвейером доставляется к автомату для выемки бутылок из ТО. Остальной груз в ТО по конвейеру доходит только до пункта схода с конвейера, где его захватывает вилами мостовой кран-штабелер и устанавливает в штабель на складе. Автомат вынимает бутылки из ТО слоями и отправляет их на конвейер для доставки к месту первой технологической операции в цехе.

Рис.79. Компоновка секции склада посуды пивобезалкогольного завода с применением ТО:

1 - автомобиль-фургон с посудой в ТО; 2 - электропогрузчик; 3 - пластинчатый секционный конвейер; 4 - кран-штабелер мостового типа; 5 - автомат для выемки бутылок из ТО; 6 - пластинчатый малогабаритный конвейер для бутылок

За рубежом для пивобезалкогольных заводов с короткими сроками хранения продукции применяются стеллажные склады подвижного хранения. В этом случае используются гравитационные роликовые конвейеры Так на заводе Falsenkeller (ФРГ) в таком складе хранится 2400 пакетов продукции на поддонах.

На пивоваренных заводах г. Бергамо (Италия) используется склад стеллажи которого имеют 5000 ячеек, а производительность системы обслуживания рассчитана на 160 пакетов в час по отпуску продукции и столько же по приему оборотной тары. Склад обслуживают всего шесть человек. Транспортноскладскими операциями управляют при помощи ЭВМ.

3. Механизация ПРТС работ с продукцией предприятий хлебопекарной промышленности

Все хлебопекарные предприятия по производственной мощности делятся на несколько групп и характеризуются соответствующими грузо-потоками и объемом ПРТС работ.

Каждый хлебозавод в зависимости от мощности ежедневно обслуживают от нескольких десятков до 500 и более магазинов и других потребителей в крупных городах.

Хлебобулочные изделия относятся к легкоповреждаемым мелкоштучным грузам, допускающим только кратковременное хранение и быстро подвергающимся черствению, что существенно отражается на условиях хранения и перевозки продукции.

В хлебопекарной промышленности имеет место следующее соотношение основных масс грузопотоков. Если принять массу готовой продукции за 100%, то поступление основного сырья (муки) составит 70...72%, вспомогательного сырья (сахар, жиры, молочные продукты и др.) -10.. 12% и оборотной тары - около 20%

Общая численность рабочих, занятых на ПРТС работах в отрасли , составляет около 25% численности работающих в основном производстве, при этом следует отметить, что значительная часть этих работ производится вручную. Рассмотрим схему доставки хлеба в лотках в магазин (рис.80).

Рис.80. Схема транспортного процесса доставки хлеба в лотках

Основной грузовой единицей является деревянный лоток, который вмещает в зависимости от рода продукции от 7 до 12 кг хлебных изделий. Хлеб укладывается в лотки вручную непосредственно у циркуляционных столов, на которые поступает сразу из печей. Лотки с хлебом укладывают вручную на вагонетки. Вагонетки вручную, конвейерами или электропогрузчиками доставляют в хлебохранилище, а затем теми же средствами направляют в экспедицию для отправки потребителю. На фронте погрузки лотки с хлебом вручную перекладываются с вагонеток в кузов автомобиля. В магазинах хлеб в лотках вручную выгружают из автомобиля. Порожние лотки, предварительно собранные на складе магазина загружают в автомобиль и отправляют на хлебозавод.

Почти все ПРТС операции как с продукцией, так и с оборотной тарой выполняют вручную. Основную долю трудозатрат составляют: погрузка и разгрузка в автомобиль (45%), различные перемещения (25%) и укладка хлеба в лотки (14%).

Для повышения производительности труда на ПРТС работах необходимо применение значительно более крупных транспортных единиц. Различные варианты укрупненных единиц на базе стопок из лотков, пакетов из стопок лотков, устанавливаемых на поддонах, и специальных контейнеров различных типоразмеров показаны на рис.81.

На хлебозаводах перемещение контейнеров может производиться как цепными конвейерами, так и электропогрузчиками. Последние могут грузить контейнеры в автомобили и при необходимости штабелировать их в два яруса по высоте. В магазинах все операции с контейнерами выполняют ручными тележками с подъемными вилам. При применении контейнеров на колесах их на хлебозаводах можно перемещать и грузить в автомобили электропогрузчиками, их штабелирование практически невозможно.