Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdfгнетанием, а часть – под разряжением, или груз в одном направлении движется под действием избыточного давления, а в обратном – под действием вакуума в трубопроводе.

По величине потребного давления различают установки низкого давления

– до 10 кПа, среднего давления – до 50 кПа, высокого давления – более 50 кПа, а при использовании компрессоров – 200…300 кПа и более.

Установки низкого давления характерны для перемещения тарноштучных грузов без применения контейнеров, а также при ограниченных расстояниях транспортирования. Такие установки выполняют обычно всасывающего типа.

Установки среднего и высокого давления характерны для перемещения грузов в контейнерах на значительные расстояния (свыше 200…300 м).

По характеру связи приемно-отправительных или погрузочноразгрузочных станций установки могут быть однотрубные или двухтрубные (многотрубные), линейные или кольцевые. Линейные однотрубные установки последовательно соединяют два или несколько пунктов связи. Грузы могут транспортироваться как в прямом, так и в обратном направлении либо только в одном направлении.

Применение пневмотранспортных устройств на предприятиях пищевой промышленности. Наиболее широкое применение в пищевой промышленности получила пневматическая доставка проб из цехов в лаборатории. Технологическому контролю подлежат сырье, промежуточные продукты его переработки и готовая продукция. В связи с этим отбираемые для проб продукты имеют на разных этапах технологического процесса различные физико-механические свойства (плотность, крупность частиц, влажность и т.д.). В ряде производств исходные материалы отличаются друг от друга даже агрегатным состоянием. Все это требует определенной универсальности исполнения отдельных узлов пневмотранспортной установки. Общим требованием к установкам для всех видов пищевых производств является использование для их изготовления конструкционных материалов, допустимых к применению в пищевой промышленности. Отсюда возникает определенные трудности при техническом выполнении установок.

Основные принципы проектирования. При выборе типа установки и компоновки оборудования необходимо учитывать следующие основные принципы:

а) Технологическую однородность, в соответствии с которой проектируемая установка должна максимально соответствовать требованиям того производства, которое она обслуживает; б) простоту и компактность;

в) целесообразность технического выполнения и легкость в эксплуатации установки.

При прокладке трассы транспортного трубопровода необходимо стремиться к минимальной его длине. Следует избегать вертикальных участков значительной протяжности; число отводов должно быть минимальным при возможно больших радиусах закругления.

При размещении приемно-отправительных или погрузочно-разгрузочных станций необходимо максимально приближать их к точкам поступления и отправления грузов.

Воздуходувные станции рекомендуется размещать в отапливаемых подвальных или подсобных помещениях с целью изоляции их от основных производственных помещений, особенно в тех случаях, когда уровень шума, создаваемого воздуходувными машинами, превосходит общий шумовой фон.

При размещении воздуходувных станций необходимо стремиться к минимальной длине воздуховодов и наименьшему числу фасонных элементов, что обеспечивает снижение гидравлических сопротивлений. Для предупреждения образования конденсата забор воздуха воздуходувной машиной должен производиться по возможности из сухого помещения с более низкой температурой, чем температура в рабочих помещениях.

В ответственных случаях рекомендуется предусматривать резервные воздуходувные машины.

При периодических осмотрах установки необходимо обращать особое внимание на состояние трубопровода.

Проверке подлежат стыки, элементы крепления трубопроводов, путевые устройства. Основное эксплутационное требование к линейной части – соблюдение целостности и герметичности труб. Запрещается использовать транспортный трубопровод в качестве поддерживающих конструкций.

Воздуходувные машины необходимо периодически осматривать и смазывать подшипниковые узлы. При эксплуатации газодувок необходимо следить за уровнем масла по смотровому окну и за нагревом наружных стенок корпусов подшипников. Требуется следить также за состоянием уплотнительных войлочных колец. Детали воздуходувки осматривают не реже одного раза в год. Воздушные фильтры периодически очищают.

Расчет установок. Основной задачей инженерного расчета является определение транспортных (технологических), аэродинамических и энергетических параметров установки или системы в целом, обеспечивающих соответствующие условия эксплуатации.

Предлагаемая методика инженерного расчета внутризаводских установок пневмотранспорта штучных грузов (контейнеров или мелкоштучных изделий) рекомендуется для расчета установок всасывающего и нагнетательного типа при рабочих давлениях (разрежениях) до 15 кПа с трубами диаметром 50…150 мм.

Расчет пневмотранспортной установки сводится к определению параметров транспортирования и подбору воздуходувной машины.

ПРЕДВАРИТЕЛЬНО ЗАДАЮТСЯ МАССОЙ И РАЗМЕРАМИ ТРАНСПОРТИРУЕМЫХ ГРУЗОВ, ПРОИЗВОДИТЕЛЬНОСТЬЮ УСТАНОВКИ, КОНФИГУРАЦИЕЙ И ДЛИНОЙ ТРАНСПОРТНОГО ТРУБО-

ПРОВОДА И ВОЗДУХОВОДОВ. ПРИ КОНТЕЙНЕРНОМ (КАПСУЛЬНОМ) ТРАНСПОРТЕ РАЗМЕРЫ ГРУЗОНОСИТЕЛЯ НАЗНАЧАЮТ ИСХОДЯ МАССЫ И РАЗМЕРОВ ТРАНСПОРТИРУЕМОГО ГРУЗА С УЧЕТОМ ОПЫТНОГО СООТНОШЕНИЯ

значения коэффициентов сопро-тивления, определенные по форму-лам уменьшают на 15…30% (с учетом скругления одной или двух кромок).

Скорость трогания груза в горизонтальной трубе

ТР |

|

|

2 fmg |

|

, |

(10.24) |

|

SмCх |

|||||||

|

|

|

|

|

|

где f – коэффициент трения скольжения (см. табл. 1 и 2 прилож.); т – масса тела, кг;.

g – ускорение свободного падения, м/с2; Sм – площадь миделева сечения тела.

Сх – коэффициент лобового сопротивления тела, зависящее от концентрического положения тела в трубе.

Скорость витания груза

В |

|

2mg |

|

, |

(10.25) |

|

SмCх |

||||||

|

|

|

|

|

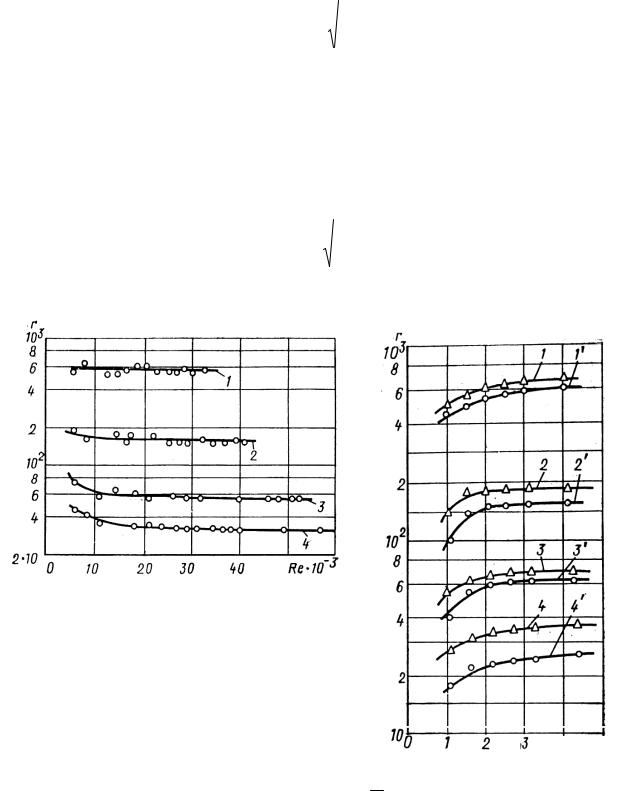

В формулах (10.24) и (10.25) вместо коэффициентов Сх можно использовать коэффициенты Г для данного груза (графики на рис. 10.16 и рис. 10.17)

Рисунок 10.16. Графики Г(Re) для цилиндров с различным отношением d/D:

1 – d/D = 0,972;

2 – d/D =0,945;

3 – d/D =0,917;

4 – d/D = 0,888

Рисунок

10.17. Графики lц при

Г d

l = (D–d)/2:

1 и 1 – d/D = 0,972;

2 и 2 – 0,945;

3 и 3 – 0,917;

рГВ Гк |

|

2 |

, |

|

|

|

В |

(10.35) |

|||

2 |

|

||||

|

|

|

|

|

|

Потери давления при движении груза в горизонтальном отводе |

|

||||

|

2 |

|

|||

рГО Г |

|

0 |

, |

(10.36) |

|

2 |

|

||||

|

|

|

|

|

|

где относительную скорость воздуха 0 принимают из соотношения |

|||||

0 ТР Т , |

(10.37) |

||||

где Т – коэффициент торможения груза в отводе.

ПРИ СКОРОСТЯХ ТРОГАНИЯ ТР = 1…6 М/С ЗНАЧЕНИЯ КОЭФФИЦИЕНТА Т ДЛЯ ОТВОДОВ С УГЛОМ ПОВОРОТА /2 РАД (90 ) ПРИБЛИЖЕННО ПРИНИМАЮТ: ПРИ R0 1,5 М Т = 0,7…0,8. И ПРИ

R0 > 1,5 М Т = 0,7…0,8.

Потери давления при движении груза в вертикальных отводах (снизу вверх) ориентировочно принимают равным 1,5 рГВ . Нисходящие участки тру-

бопровода, в которых груз движется главным образом под действием силы тяжести, не являются лимитирующими по сопротивлениям. Поэтому потери давления при движении по ним груза можно не учитывать.

Полные потери давления в транспортной системе определяют по формуле

p к 3 р В |

р в р Г , |

(10.38) |

где к3 = 1,1…1,15 – коэффициент запаса.

В ФОРМУЛУ (10.38) ПОДСТАВЛЯЮТ МАКСИМАЛЬНО ВОЗМОЖНЫЕ НА ДАННОЙ ТРАССЕ ПОТЕРИ рГ , СООТВЕТСТВУЮЩИЕ НАИ-

БОЛЕЕ НЕБЛАГОПРИЯТНОМУ УЧАСТКУ ТРУБОПРОВОДА.

РАСХОД ВОЗДУХА И МОЩНОСТЬ ПРИВОДА ВОЗДУХОДУВНОЙ МАШИНЫ. ПОТРЕБНЫЙ РАСХОД ВОЗДУХА С УЧЕТОМ ВОЗМОЖНЫХ

ПОДСОСОВ ОПРЕДЕЛЯЮТ ПО ФОРМУЛЕ

Q 1,1 S , |

(10.39) |

где S – сечение трубопровода, м2.

По полученным значениям Q и ∆р подбирают воздуходувную машину. Потребную мощность привода определяют по формуле

N |

1,1 |

pQ |

|

, кВт |

(10.40) |

1000 в |

|

||||

|

|

пр |

|

||

где в и пр – КПД воздуходувной машины и привода.

Расчет установок непрерывного действия. Скорость воздушного потока определяют по формуле

|

|

|

c1 4 |

c2 3 c3 2 c4 0 , |

|

|

|

(10.41) |

|

|

L |

|

2 |

|

кТ L Г ТР3 |

|

|

где c1 3 |

|

|

; |

c2 2с1 ТР ; c3 с1 ТР ; |

c4 |

|

|

|

D |

t |

|

||||||

|

|

|

|

|

|

|||

Решение уравнения может быть получено одним из методов последова- |

||||||||

тельных приближений в диапазоне скоростей ТР |

ОП |

i , где |

i – произ- |

|||||

вольно выбранный верхний предел скорости воздуха (для систем внутризаводского пневмотранспорта обычно i 15 ... 20 м / с ).

Найденную скорость воздуха проверяют по условию (10.20). Затем по формуле (11.30) определяют скорость груза uср. Устанавливают возможное взаимное положение грузов в транспортном трубопроводе в предположении, что оно условно остается неизменным в любой момент времени, поскольку при стационарном режиме работы технологической линии, обслуживаемой пневмосистемой, имеет место равномерная загрузка трубопровода. Приближенно расстояние между грузами

la u ср t |

(10.42) |

Путем деления длин Li различных характерных участков трассы трубопровода на величину lа определяют число грузов на каждом из этих участков:

ni |

Li |

(10.43) |

|

la |

|||

|

|

Длину горизонтального разгонного участка определяют по формуле, принимая = 0

L p |

ТР |

|

ТР ln |

ТР |

ТР ln |

ТР |

|

, |

(10.44) |

||

|

|

||||||||||

2 gf |

ТР u р |

|

|||||||||

|

|

|

|

ТР |

и р |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

в которой скорость ир принимают из соотношения |

|

|

|

|

|||||||

|

|

|

|

u р 0 ,95 ... 0 ,98 ТР |

|

|

|

|

(10.45) |

||

Общие потери давления при транспортировании грузов определяют суммированием потерь на отдельных участках:

p Г |

p Гі пі , |

(10.46) |

где ∆рГі – потери давления при движении груза на i-ом участке, определяемые по приведенным выше формулам.

Полные потери давления в установке: |

|

p к з р в р в р Г |

(10.47) |

При одновременной работе нескольких пневмотранспортных линий, присоединенных к общему коллектору, воздуходувную машину подбирают по наибольшим потерям давления в магистральной линии и суммарному требуемому расходу воздуха.

Тема 8. Устройства грузо - подъемных машин

1.Общие сведения о ГПМ;

2.Общие требования к расчету ГПМ;

3.Грузозахватные устройства, их расчет и классификация;

4.Классификация и расчет полиспасних систем, конструкция барабанов и блоков.

1. Назначения и классификация

Грузоподъемные машины предназначены для перемещения грузов по вертикали и передачи их из одной точки площади, обслуживаемой машиной, в другую. Конструкции грузоподъемных машин можно разбить на три основных группы и одну вспомогательную:

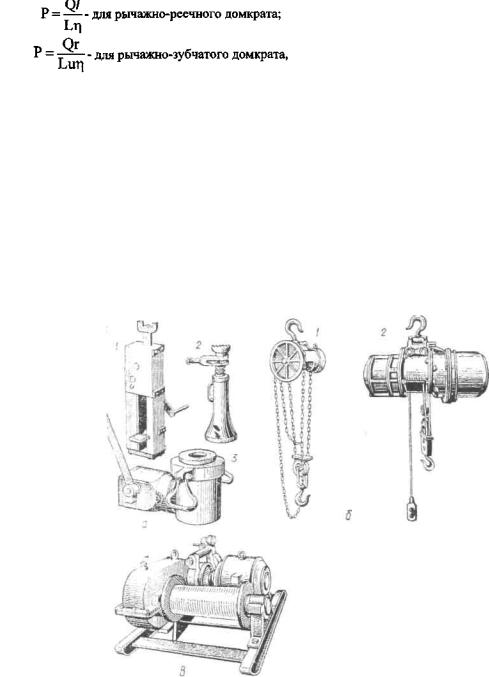

1)Простейшие подъемные устройства (домкраты, лебедки, тали и однорельсовые тележки;

2)Подъемники и лифты; 3)Краны; 4)Роботы.

Существует целый ряд грузоподъемных машин, конструкции которых зависят от вида груза, условий применения и степени сложности. В состав подъемной машины может, входит несколько механизмов: подъема груза, передвижения, поворота и изменения вылета стрелы. Они могут быть в различных сочетаниях, но механизм подъема имеется в каждой машине. Главным классификационным признаком машины является общность конструкций и методов их расчета. Классификация грузоподъемных машин показана на рис. 4.

2. Простейшие подъемные механизмы

Простейшими устройствами для подъема груза на небольшую высоту (до 0,8+1,0 м) являются домкраты, обычно применяемые при ремонтных и монтажных работах. Привод домкратов бывает ручным и реже механическим. Домкраты бывают винтовые, рычажные (зубчатые и реечные), гидравлические и пневматические (рис.5,а).

Винтовые домкраты имеют самотормозящуюся резьбу, обеспечивающую удержание поднятого груза. К.П.Д. этих домкратов весьма низок и составляет 0,3 - 0,4.

Винтовые домкраты изготовляются грузоподъемностью от нескольких десятков кг до 20 тонн.

Усилие на рукоятке

P |

Q |

d ptg( ) fdср (1) |

|

2l |

|

где Q - масса поднимаемого груза; l - длина рычага;

dp - средний диаметр резьбы;

dcp - средний диаметр поверхности трения опоры; а - угол подъема

резьбы;

р - угол трения в резьбе.

Рычажные домкраты имеют высокий К.П.Д. (до 0,95), однако более сложны по конструкции

где r - радиус начальной окружности приводной шестерни; L - длина приводной рукоятки;

и - передаточное число промежуточной зубчатой передачи.

Гидравлические домкраты имеют высокий К.П.Д. (0,75-0,85), сравнительно небольшие габариты и вес. Домкраты обеспечивают плавный подъем и опускание груза при весьма точной его остановке в необходимом положении. Грузоподъемность достигает 500т и более.

Рис. 5. Простейшие подъемные механизмы: а - домкраты (1-зубчато- рычажный; 2 - винтовой; 3 - гидравлический); б - тали (1 - ручная; 2 - электрическая); в - лебедка.

d 2 |

l |

||

P Q |

|

|

|

|

L |

||

|

D |

||

где d - диаметр поршня насоса; D - диаметр гидроцилиндра;

L и l - длина плеч рычага относительно шарнира поворота;=0,8 - КПД домкрата.