Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf9.2).

Следует отметить, что увеличение скорости транспортирования, а, следовательно, и производительности конвейера достигаются в первую очередь увеличением амплитуды колебаний и лишь незначительно возрастают по мере роста частоты колебаний.

При выборе частоты колебаний следует учитывать также, что динамические нагрузки на элементы конвейера прямо пропорциональны квадрату частоты колебаний.

При транспортировании пылевидных и порошкообразных грузов необходимо применять максимально возможные в данных условиях амплитуды колебаний.

При транспортировании крупнокусковых или хрупких грузов увеличение амплитуды нежелательно.

Оптимальная частота колебаний и оптимальные амплитуды колебаний зависят также от типа привода, обеспечивающего колебания системы. Примерные рекомендуемые величины амплитуды и частоты колебаний вибрационных конвейеров приведены в табл. 9.3.

Таблица 9.3 Рекомендуемые величины амплитуды и частоты колебаний вибрационных конвейеров.

|

|

n – число |

A – амплитуда колебаний, мм |

||

|

|

|

|

||

Тип привода (вибратора) |

колебаний |

Пылевидные и |

Кусковые и |

||

|

|

в минуту |

порошкообразные |

зернистые |

|

|

|

|

грузы |

грузы |

|

ЭЛЕКТРОМАГНИТНЫЙ |

3000 |

0,75…1,2 |

0,75…1,0 |

||

Электромеханические: |

|

|

|

||

- |

центробежный |

2800 |

0,8…1,2 |

0,8…1,0 |

|

- |

дебалансный |

1500 |

2,0…3,0 |

1,5…2,5 |

|

Центробежный |

1500…1000 |

2,0…4,0 |

2,0…3,0 |

||

направленного действия |

|||||

|

|

|

|||

Эксцентриковый |

800…450 |

5,0…15,0 |

4,0…8,0 |

||

Скорость транспортирования. Скорость транспортирования является одним из наиболее трудно определяемых параметров вибрационных конвейеров.

ОПТИМАЛЬНАЯ ВЕЛИЧИНА СКОРОСТИ ЗАВИСИТ ОТ СЛЕДУЮЩИХ ТРУДНО УЧИТЫВАЕМЫХ ФАКТОРОВ:

-размера частиц и их формы;

-высоты слоя материала в желобе (трубе);

-влажности материала;

-коэффициента трения частиц о желоб и коэффициента внутреннего трения;

-параметров вибрации (амплитуда, частота колебаний и угол направления

колебаний); - конструктивных особенностей конвейера.

ПОЭТОМУ ДАЖЕ ПРИ ТРАНСПОРТИРОВАНИИ ОДНИХ И ТЕХ ЖЕ НАСЫПНЫХ ГРУЗОВ РАЗЛИЧНЫМИ ПО КОНСТРУКЦИИ ВИБРАЦИОННЫМИ КОНВЕЙЕРАМИ ЗНАЧЕНИЯ ОПТИМАЛЬНЫХ СКОРОСТЕЙ ТРАНСПОРТИРОВАНИЯ БУДУТ РАЗЛИЧНЫМИ.

Для приближенного определения скорости транспортирования можно воспользоваться следующей формулой

(K1 K 2 sin ) A cos |

1 |

1 |

|

, м/с, |

|

K p2 |

|||||

|

|

|

|

(9.17)

где К1 и К2 – эмпирические коэффициенты, зависящие от физикомеханических свойств транспортируемых грузов; значения коэффициентов приведены в табл.9.4.

В формуле (9.17) знак “+” в скобках принимается для конвейеров, работающих на спуск, а знак “–” при перемещении грузов вверх на подъем.

Таблица 9.4. Значения опытных коэффициентов К1 и К2

Характеристика |

Размер |

Влажность |

Коэффициенты |

|

насыпного груза |

частиц, мм |

груза, % |

К1 |

К2 |

Кусковые |

5…200 |

- |

0,9…1,1 |

1,5…2,0 |

Зернистые |

0,5…5,0 |

0,5…10 |

0,8…1,0 |

1,6…2,5 |

Порошкообразные |

0,1…0,5 |

0,5…5,0 |

0,4…0,5 |

1,8…3,0 |

Пылевидные |

Менее 0,1 |

0,5…5,0 |

0,2…0,5 |

2,0…5,0 |

При использовании данных табл. 9.4 необходимо иметь в виду, что меньшие значения коэффициента К1 и большие значения коэффициента К2 относятся к более мелким грузам в пределах диапазона размеров частиц, приведенных в таблице.

Угол направления колебаний. Углом направления колебаний β называют угол между продольной осью конвейера (линией направления транспортирования груза) и направлением действия вибрирующей силы на грузонесущий элемент.

Величина угла β двояко влияет на скорость транспортирования груза. В соответствии с формулой (9.17) cosβ непосредственно определяет скорость груза, однако величина Кр, входящая в формулу (9.17) в свою очередь зависит от sinβ (см. формулу (9.16)).

На основании теоретических и экспериментальных исследований укрупненно угол колебаний β следует принимать в зависимости от частоты

колебаний системы: |

|

- при n ≥ 1000 кол/мин |

β=20…25° |

- при n < 1000 кол/мин |

β=30…35° |

В БОЛЬШИНСТВЕ КОНСТРУКЦИЙ ВИБРАЦИОННЫХ КОНВЕЙЕРОВ Β=30°.

Производительность конвейера и размеры грузонесущего органа.

Характерной особенностью вибрационного конвейера является значительное снижение производительности при транспортировании груза по наклону вверх ввиду уменьшения скорости транспортирования. При транспортировании груза по уклону вниз скорость транспортирования увеличивается и производительность конвейера растет.

Q 3600 F , т/ч

(9.18)

где F – общая площадь поперечного сечения грузонесущего элемента. Для двухтрубных (двухжелобчатых) конвейеров F=2F1.

F1 – сечение одной трубы (желоба);

ρ – плотность транспортируемого груза, т/м3; υ – скорость транспортирования, м/с;

ψ– коэффициент заполнения поперечного сечения трубы или желоба. Значения коэффициента ψ приведены в табл. 9.5.

Таблица 9.5. Рекомендуемые для расчета коэффициенты заполнения ψ грузонесущих элементов вибрационного конвейера.

Тип сечения |

|

|

|

|

Коэффициент заполнения ψ |

|||||

|

Пылевидные и |

Кусковые и |

||||||||

грузонесущего элемента |

порошкообразные |

|||||||||

зернистые грузы |

||||||||||

|

|

|

|

|

|

|

грузы |

|||

|

|

|

|

|

|

|

|

|||

ОТКРЫТЫЙ ЖЕЛОБ |

|

|

|

|

|

|

|

0,8 |

0,9 |

|

Прямоугольная |

или |

|

|

|

|

|

|

0,6 |

0,8 |

|

квадратная труба |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

Круглая труба |

|

|

|

|

|

|

|

0,5 |

0,6 |

|

Зная F (или F1) можно определить диаметр трубы или ширину желоба |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

4F |

, м |

(9.19) |

||||

|

|

|

|

|

|

|

|

|||

|

|

B= |

|

F |

|

, |

м |

(9.20) |

||

|

|

|

||||||||

|

|

|

|

K |

|

|

||||

где К=0,2…0,3 – коэффициент, характеризующий отношение высоты желоба к его ширине

h=(0,2…0,3)B, м

Выбранные диаметр трубы или ширина желоба проверяются по

наибольшим размерам кусков груза |

|

|

D x1 |

a, мм |

|

B x1 |

a, мм |

(9.21) |

Где a – наибольший размер куска груза, мм; x1 – коэффициент, характеризующий грузы: - сортированные грузы: x1=3…4;

- рядовые грузы: x1=2…3.

Ширина загрузочного отверстия грузонесущего органа должна быть равной полной ширине желоба В или диаметру трубы D.

Длина загрузочного отверстия (размер вдоль конвейера) определяется по формулам

|

lзагр=x2B, м; lзагр=x2D, м, |

(9.22) |

|

Где x2 |

– коэффициент длины загрузочного отверстия: |

|

|

- |

при В и D до 0,2 м: |

x2=1,2…1,5; |

|

- |

при В и D более 0,2 м: |

x2=1,0…1,2. |

|

МОЩНОСТЬ ПРИВОДА. ПРИ РАБОТЕ ВИБРАЦИОННЫХ КОНВЕЙЕРОВ ЭНЕРГИЯ РАСХОДУЕТСЯ НА ПРИВЕДЕНИЕ В КОЛЕБАТЕЛЬНОЕ ДВИЖЕНИЕ ГРУЗОНЕСУЩИХ ЭЛЕМЕНТОВ И НА ТРАНСПОРТИРОВАНИЕ ГРУЗА. ПОТРЕБНАЯ МОЩНОСТЬ ПРИ ПУСКЕ В 5 И БОЛЕЕ РАЗ ПРЕВЫШАЕТ НАГРУЗКУ ПРИ УСТАНОВИВШЕМСЯ РЕЖИМЕ ДВИЖЕНИЯ ГРУЗА. ПОЭТОМУ ДЛЯ ПРИВОДА ВИБРАЦИОННЫХ КОНВЕЙЕРОВ ПРИНИМАЮТ ДВИГАТЕЛИ С ПОВЫШЕННЫМ ПУСКОВЫМ МОМЕНТОМ.

Мощность приводных двигателей конвейеров определяется по следующим приближенным формулам

а) для коротких конвейеров, L≤10 м

|

cT Q |

|

H |

|

|

||

N= |

|

|

|

K3 L |

|

, кВт |

(9.23) |

10 |

3 |

|

0,367 |

||||

|

|

|

|

|

|||

б) для длинных конвейеров, L>10 м

N= |

cT Q |

|

|

|

|

H |

|

, кВт, |

(9.24) |

||

|

|

|

10K |

3 |

( L 10 ) K4 |

|

|

|

|||

10 |

3 |

|

0,367 |

||||||||

|

|

|

|

|

|

|

|

|

|||

где Q – расчетная производительность конвейера, т/ч; H – высота подъема груза, м;

L – длина транспортирования, м;

η= 0,85…0,97 – КПД приводного механизма; сТ – коэффициент транспортабельности груза:

сТ=1,0 – для зернистых и кусковых грузов (песок, уголь, шлак, зерно); сТ=1,5…2,0 – для порошкообразных и пылевидных насыпных грузов

(цемент, апатит, огарки); К3 и К4 – коэффициенты удельной затраты мощности, Вт, при транспор-

тировании 1т груза на длину 1м (табл. 9.6).

Длина транспортирования. Длина вибрационного конвейера ограничивается главным образом требованием обеспечения высокой жесткости колеблющегося грузонесущего элемента при минимальном его весе, т.к. повышение веса ведет к увеличению инерционных нагрузок.

Используя накопленный опыт создания и работы конвейеров можно рекомендовать следующие рациональные длины основных типов вибрационных конвейеров:

- однотрубные (одножелобчатые) подвесные:

Lmax=8…10 м |

|

|

|

|

- однотрубные (одножелобчатые) на направляющих стойках: |

||||

Lmax=30…35 м |

|

|

|

|

- двухтрубные (двухжелобчатые) уравновешенные: |

|

|||

Lmax=60 м |

|

|

|

|

Таблица 9.6. Расчетные величины коэффициентов К3 и К4. |

|

|

||

|

|

|

|

|

Конструкция вибрационного |

ПРОИЗВОДИТЕЛ |

|

Коэффициенты |

|

ЬНОСТЬ |

|

|

|

|

конвейера |

|

К3 |

К4 |

|

КОНВЕЙЕРА, Т/Ч |

|

|||

|

|

|

|

|

Подвесной одномассный с |

5…50 |

|

6,0…7,0 |

- |

центробежным приводом |

более 50 |

|

5,0…5,5 |

- |

Опорный одномассный с |

|

|

|

|

направляющими наклонными |

5…50 |

|

7,0…10 |

5,0…6,0 |

стойками – рессорами с |

более 50 |

|

5,0…6,0 |

3,5…4,0 |

центробежным приводом |

|

|

|

|

|

|

|

С жесткими |

|

Двухтрубный (двухжелобчатый) |

5…50 |

|

шатунами |

|

|

10…12 |

8,0…10 |

||

и однотрубный двухмассный |

|

|

||

|

|

С упругими |

||

уравновешенный с |

|

|

||

|

|

шатунами |

||

эксцентриковым приводом |

5…50 |

|

||

|

4,5…5,0 |

3,5…4,0 |

||

|

более 50 |

|

||

|

|

4,0…5,0 |

3,0…3,5 |

|

|

|

|

||

ИЗВЕСТНЫ КОНСТРУКЦИИ ДВУХТРУБНЫХ УРАВНОВЕШЕННЫХ ВИБРАЦИОННЫХ КОНВЕЙЕРОВ ДЛИНОЙ ДО 100 М.

При транспортировании грузов на большие расстояния устанавливается линия конвейеров, соединенных между собой эластичными и одновременно герметичными погрузочно-рагрузочными сочленениями.

Угол наклона конвейеров. Предельный угол наклона конвейера при транспортировании насыпных грузов вверх не должен превышать следующих значений:

-при транспортировании кусковых и зернистых грузов – 15°;

-при транспортировании пылевидных и порошкообразных грузов – 5°. Предельный угол наклона конвейера при транспортировании всех видов

насыпных грузов вниз – ≤ 10°.

9.2.2РАСЧЕТ ОДНОМАССНЫХ ВИБРАЦИОННЫХ КОНВЕЙЕРОВ СВОБОДНОЙ

ПОДВЕШЕННОЙ КОНСТРУКЦИИ С ЦЕНТРОБЕЖНЫМ ПРИВОДОМ.

Рациональная проектная схема конвейера. Вибрационный конвейер подвесной конструкции со свободно колеблющейся одномассной системой представляет собой грузонесущий элемент, свободно подвешенный (рис. 9.9, а) или опертый (рис. 9.9, б) на упругих связях – амортизаторах малой жесткости и получающий направленные колебания от центробежного привода (вибратора). Привод может иметь верхнее или нижнее положение.

Приводом может быть маятниковый дебалансный вибратор (рис. 9.11), сдвоенный дебалансный (самобалансный) вибратор (рис. 9.12) или эксцентриковый привод с жестким или упругим шатуном (рис. 9.13).

Для обеспечения перемещения груза в заданном направлении привод устанавливают таким образом, чтобы линия действия направленной возмущающей силы, развиваемой приводом проходила через центр инерции и располагалась под углом направления колебаний к продольной оси конвейера.

Для подвесных конвейеров центр инерции совпадает с центром тяжести системы.

Рисунок 9.9. Одномассные подвесные (свободноколеблющиеся) вибрационные конвейеры:

а) – на пружинах растяжения; б) – на пружинах сжатия; 1 – желоб (труба); 2 – амортизаторы; 3 – вибратор; 4 – опоры; 5 – переходники.

При определении положения центра тяжести системы можно не принимать во внимание вес транспортируемого груза, т.к. доля его присоединенной массы будет незначительна.

Важным условием для стабильности распространения колебаний является высокая жесткость узла крепления кронштейна привода к грузонесущему элементу конвейера. При несоблюдении этого условия стенки трубы или желоба получают местные колебания неблагоприятно воздействующие на процесс перемещения груза и вызывающие разрушение конвейера.

Упругие подвески (или опоры) имеют малую жесткость и частота собственных колебаний системы на таких подвесках значительно ниже частоты возмущающей силы. Поэтому конвейеры подвесной (или опорной) конструкции работают в далеко зарезонансном режиме, что позволяет почти полностью исключить передачу вибрационных нагрузок от конвейера на опорные конструкции.

Для предотвращения падения трубы в случае разрушения упругой подвески используются предохранительные хомуты или подставки.

Все загрузочные и разгрузочные патрубки должны быть не только герметичными, но и эластичными, не препятствующими колебательному движению трубы или желоба.

При установке конвейера непосредственно под выпускным отверстием бункера вертикальное давление столба насыпного груза не должно передаваться на конвейер. С этой целью устаналивают специальные воронки или питатели.

Расчетные массы. Для одномассных вибрационных конвейеров подвешенной конструкции, работающих в далеко зарезонансном режиме, с некоторым приближением расчетная амплитуда колебаний определяется по формуле

A= mr |

, см |

(9.25) |

M |

|

|

где m – общая масса колеблющихся дебалансов центробежного привода

(вибратора), |

кг с 2 |

; |

|

см |

|

M – общая масса колеблющихся частей конвейера с учетом присое-

диненной массы транспортируемого груза, кг с 2 ;

см

r – эксцентриситет расположения неуравновешенных грузов (дебалансов) привода – вибратора, т.е. расстояние от центра тяжести диска с дебалансом до оси вращения, см.

Общая масса колеблющихся частей конвейера в свою очередь определяется формулой

M= |

GT Gn Gгр |

, |

кг с 2 |

(9.26) |

|

g |

см |

||||

|

|

|

где GТ – вес трубы или желоба конвейера со всеми прикрепленными узлами, кг;

Gп – полный вес привода – вибратора, кг;

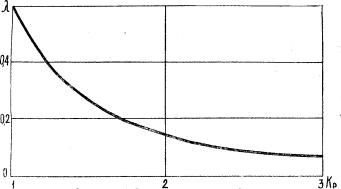

λ – эмпирический коэффициент, учитывающий массу груза, принимается по графику (рис. 9.10);

Gгр – вес транспортируемого груза находящегося в трубе или желобе:

G гр q L |

QL |

, кг |

(9.27) |

|

3,6 |

||||

|

|

|

где q – погонная нагрузка от груза, кг/м;

L – длина конвейера, м;

Q – производительность конвейера, т/ч; υ – скорость движения груза, м/с;

Поскольку при проектировании виброконвейеров задаются величиной амплитуды, преобразуя формулу (9.25), можно получить искомую величину общей массы неуравновешенных грузов:

m |

AM |

, |

кг с 2 |

, |

|

r |

|

см |

|

соответственно, вес неуравновешенных грузов

Gq AMg , кг r

Величиной r необходимо задаваться и затем корректировать ее после выбора конкретных размеров грузов и их количества.

Рисунок 9.10. Экспериментальный график λ=f(Кр).

Нагрузка на подшипники центробежного привода – вибратора.

Дебалансный центробежный вибратор, схема которого представлена на рис. 9.11, состоит из электродвигателя 1, на валу 2 которого на некотором расстоянии от оси вращения закреплен неуравновешенный груз – дебаланс 3 (обычно этот груз распределяется на оба конца вала двигателя).

При вращении этого неуравновешенного груза возникает центробежная

сила

P mr 2 |

Gд |

r 2 |

, кг |

(9.28) |

|

||||

|

g |

|

|

|

где m – масса дебалансов, кг с 2 ;

см

Gд – вес дебалансов, кг;

r – эксцентриситет расположения дебалансов, см;

30n – угловая частота колебаний груза (угловая скорость), с-1; n – число оборотов вала в минуту.

Проекции центробежной силы:

Px P cos ;Py P sin

Чтобы сообщить трубе конвейера прямолинейные направленные колебания, дебалансный привод снабжают опорной плитой 4 с упругим шарниром 5. Такая плита через шарнир передает конвейеру только продольные составляющие центробежной силы, т.е. Py, а поперечные составляющие Px воспринимаются упругостью шарнира и на конвейер не передаются.

Рисунок 9.11. Электромеханический привод вибрационных конвейеров (дебалансный)

Усилие Р является расчетной нагрузкой на подшипники вала вибратора с дебалансами. При этом применяются, как правило, бочкообразные роликовые подшипники.

Самобалансный центробежный привод, схема которого представлена на рис. 9.12, имеет два сцепленных друг с другом зубчатых колеса 6, к которым крепятся неуравновешенные грузы 3. При вращении колес возникают центробежные силы Р, продольные составляющие которых Py складываются (они всегда направлены в одну сторону), а поперечные составляющие Px уравновешиваются, т.к. они направлены в противоположные стороны и равны по величине.

Максимальная продольная центробежная сила, создающая направленные колебания трубы:

2P y 2m1 r 2 , кг |

(9.29) |

Рисунок 9.12. Электромеханический привод вибрационных конвейеров (самобалансный).

|

|

a)  б)

б)

Рисунок 9.13. Эксцентриковые приводы вибрационных конвейеров: а) с жестким шатуном; б) с упругим шатуном.

где m1 – масса дебаланса на одном валу вибратора.

При определении массы дебалансов в случае самобалансного привода

m=2m1,

Расчетная нагрузка на подшипники вала вибратора с неуравновешенными грузами определяется формулой

P1 2m1 r 2 , кг |

(9.30) |