Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf

N у k 3 N p 1,1 12 13 ,3 кВт

ПРИНИМАЕМ ЭЛЕКТРОДВИГАТЕЛЬ С ПОВЫШЕННЫМ ПУСКОВЫМ МОМЕНТОМ (ТАБЛ. 16. ПРИЛОЖ.)

ТИП 4АР160М6У3

МОЩНОСТЬ N 15кВт; ЧАСТОТА ВРАЩЕНИЯ п 975 об / мин;

МАХОВОЙ МОМЕНТ GD2 0,73кг м2

масса 150 кг.

Предварительно принимаем звездочки с числом зубьев z=12 и цепь с шагом t 125 мм. Тогда диаметр делительной окружности приводных звездочек

будет

D |

|

t |

|

125 |

483,0 мм |

|

sin |

180 |

sin 180 |

||||

0 |

|

|

||||

|

|

|

|

|

||

|

|

z |

|

12 |

|

Частота вращения звездочек

nзв |

|

60 |

60 0,5 |

19,8 мин 1 |

|

3,14 0,483 |

|||||

|

|

D0 |

|

Передаточное число редуктора

up nэл.дв |

|

975 |

49,2 |

nзв |

|

19,8 |

|

Крутящий момент на выходном валу редуктора

M кр W0 D20 22925 0,4832 5536 Нм

где W0 - тяговое усилие привода.

Оканчательно принимаем (табл. 20 прилож.) трехступенчатый редуктор типа 1Ц3У-250 (цилиндрический, u p 50, номинальный крутящий момент на

выходном валу и тяжелом режиме работы при u 16...200 ; М кр 6300 Нм; масса

335 кг).

Расчетное усилие в цепи

|

|

|

|

|

S p |

1,15 |

S8 Sдин |

, |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

2 |

|

||

где S дин |

|

6 2 |

q гр q n L 2 |

||||||

|

|

|

|

|

- динамическая нагрузка на цепи. |

||||

|

gz |

2 |

t ц |

|

|||||

|

|

|

|

|

|

|

|

||

qгр |

545Н / м - погонная нагрузка от груза; |

||||||||

qn 687H / м - погонная нагрузка от движущегося полотна;

- коэффициент, учитывающий уменьшение приведенной массы движущихся частей конвейера

2 |

при Lк 25 м; |

|

1,5 |

при |

Lк 25...60 м; |

1,0 |

при |

Lк 60 м. |

Sдин |

6 3,142 545 |

1 |

687 120 0,5 |

2 |

12382 Н |

|

|

9,81 |

12 |

2 0,125 |

|

||

|

|

|

|

|||

S p 1,15 |

28486 12382 23500 Н |

|

|

|||

|

|

2 |

|

|

|

|

Разрывное усилие цепи

S разр nS p 6 23500 141000 H

где п=6…10 – коэффициент запаса прочности цепи.

Принимаем окончательно тяговую пластинчатую цепь М160 (ГОСТ 58881) с шагом t=125 мм, разрывным усилием Рразр=160000 Н (табл. 5 и 6 прилож.)

Максимальное усилие в цепи при пуске конвейера

|

|

|

|

|

Smax 1,15 |

S8 |

Sдин Sд.п |

|

|

|

|

|

|

|

2 |

||

|

|

|

|

|

|

|

|

|

где Sд.п – динамическое усилие в цепи при пуске |

||||||||

Sд.п m |

к |

D0 |

дв |

м |

21775 0,483 157,7 0,95 15757 Н |

|||

|

2 |

u р |

2 |

|

50 |

|

||

εдв – угловое ускорение вала электродвигателя.

Приведенная масса движущихся частей конвейера

mк ку 2qп qгр L к G g g1 0,9 2 687 545 120 0,6 1200 9,81 9,181 21775 Н с2  м

м

где кυ=0,5…0,7 – коэффициент, учитывающий уменьшение средней скорости вращающихся масс по сравнению со скоростью υ;

ку=0,85…0,95 – коэффициент, учитывающий упругое удлинение цепей;

Gυ – вес вращающихся частей конвейера (без привода). В нашей конструкции к вращающимся частям следует отнести натяжные звездочки. Следует принимать ориентировочно (600…3000) кгс; В нашем случае Gυ = 1200 кгс.

Увеличение идет при увеличении нагрузок конвейера.

|

дв |

|

M п.ср М ст.п |

|

247,5 116,6 |

157,7 рад с |

2 |

|

|

||||||||||

|

|

|

|

I пр |

|

|

|

|

0,83 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где М п.ср |

M max M min 2,2M H |

1,1M H |

1,65M H |

1,65 975 |

N |

|

|||||||||||||

2 |

n |

||||||||||||||||||

|

|

2 |

|

|

15 |

|

|

|

|

|

|

|

|

||||||

|

|

1,65 975 |

|

24,75 кгс м 247,5 Нм |

|

|

|

||||||||||||

|

|

975 |

|

|

|

||||||||||||||

|

W0 D0 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

M cт.п |

|

22925 |

0,483 |

116,6 Hм |

|

|

|

|

|

||||||||||

2u p м |

0,95 |

|

|

|

|

|

|

||||||||||||

|

2 50 |

|

|

|

|

|

|

|

|

||||||||||

Момент инерции движущихся масс конвейера, приведенный к валу двигателя,

I |

|

I |

|

|

m |

|

R2 |

1,15 0,2575 |

21775 0,2415 |

2 |

|

пp |

p.м |

|

к |

|

|

502 0,95 |

0,83 H м c2 |

||||

|

|

|

u 2 |

м |

|

|

|||||

|

|

|

|

|

p |

|

|

|

|

||

где Iпр –муфты.момент инерции ротора электродвигателя и втулочно-пальцевой

I p |

GD2 |

|

0,73 |

|

0,019 кгс м с2 0,19 H м с2 |

|

4g |

4 9,81 |

|||||

|

|

|

||||

где GD2 – маховой момент ротора электродвигателя GD2=0,73 кгс·м2

Момент инерции втулочно-пальцевой муфты Iм=0,00675 кгс·м·с2=0,0675 Н·м·с2

Тогда Ip.м.=Ip+Iм=0,19+0,0675=0,2575 Н·м·с2

Максимальное усилие в цепи при пуске конвейера

|

|

|

Smax 1,15 28486 12382 15757 |

32559 H |

||||||

Время пуска конвейера |

|

2 |

|

|

||||||

|

|

|

|

|

||||||

|

|

|

tп |

|

Iпр |

|

|

0,83 102 |

|

0,65 с |

|

|

|

М п.ср М ст.п |

|

247,5 116,6 |

|||||

|

|

|

|

|

|

|

||||

где |

n |

|

3,14 975 |

102 рад / с – угловая скорость электродвигателя |

||||||

|

30 |

|

30 |

|

|

|

|

|

|

|

Радиусы изгиба трассы конвейера принимаем R1=R2=1,7 м (табл. 3.8) Таблица 3.8 Значение наименьших радиусов изгиба трассы конвейера

Шаг цепи t, мм |

Радиус, мм |

Шаг цепи t, мм |

Радиус, мм |

|

|

|

|

100 |

1,4 |

200 |

2,8 |

125 |

1,7 |

250 |

3,5 |

160 |

2,3 |

320 |

4,6 |

Расчет натяжного устройства показан в главе 2.

Прочностные расчеты основных узлов пластинчатого конвейера (валов, подшипников, звездочек и т.п.) производить по методике, изложенной в курсе «Детали машин»

2. Скребковые конвейеры. Конструкция. Способ перемещения груза. Рас-

чет конвейеров.

ГЛАВА 4. СКРЕБКОВЫЕ КОНВЕЙЕРЫ

4.1. УСТРОЙСТВО И ОСНОВЫ ПРОЕКТИРОВАНИЯ СКРЕБКОВЫХ КОНВЕЙЕРОВ

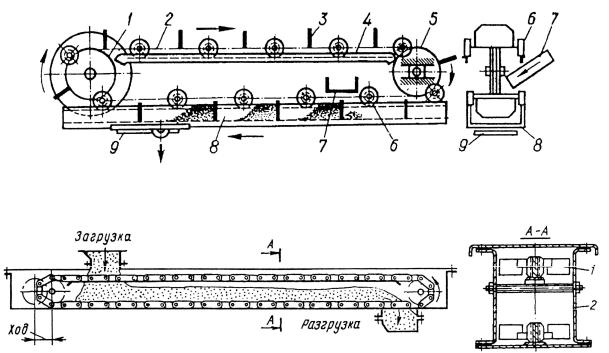

Скребковые конвейеры представляют собой группу транспортирующих машин, принцип действия которых основан на волочении транспортируемого груза по неподвижному желобу с помощью скребков, прикрепленных к тягово-

му органу – цепям. Форма и высота скребков являются основными конструктивными отличиями конвейеров.

Скребковые конвейеры делят на два типа по способу перемещения груза

– порционного и сплошного волочения. К первому типу относятся конвейеры со сплошными высокими скребками (рис. 4.1), высота которых приблизительно равна высоте желоба, ко второму типу – конвейеры со сплошными низкими (погружными) (рис. 4.2) и контурными скребками (рис 4.3), в которых груз перемещается не отдельными порциями, а сплошным слоем, высота которого в несколько раз выше высоты скребков. Срезания нижнего слоя груза, равного высоте скребка, не происходит, так как сила сдвига (сила внутреннего трения) частиц груза значительно выше сопротивления трению их о дно и стенки желоба. Из за трения о боковые стенки желоба происходит некоторое отставание груза от скребков.

Рисунок 4.1. Скребковый конвейер порционного волочения: 1, 5 – приводные и натяжные звездочки; 2 – тяговая цепь; 3 – скребки; 4 – направляющие; 6 – ролики; 7 – загрузочное устройство; 8 – закрытый желоб; 9 – шиберный затвор.

Рисунок 4.2. Скребковый конвейер со сплошными низкими скребками: 1 – скребок; 2 – желоб.

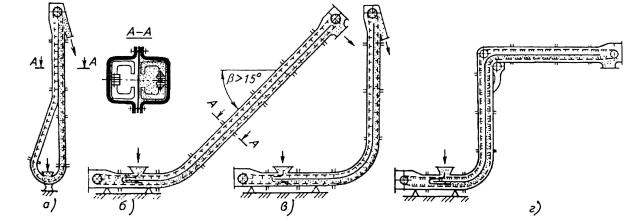

При использовании контурных скребков (рис. 4.3) заметного отставания груза не наблюдается, сопротивление движению уменьшается. В таких конвейерах могут быть крутонаклонные участки.

Скребковые конвейеры состоят из неподвижного открытого или закрытого желоба 8 (рис. 4.1), по которому двигается замкнутая цепь 2 со скребками 3, огибая приводные 1 и натяжные 5 звездочки. Ролики 6 цепи катятся по направляющим 4, закрепленным на корпусе конвейера. Приводным звездочкам сообщается движение от привода, состоящего из двигателя, редуктора и соединительных муфт. Вал натяжных звездочек монтируют на опорах и с помощью винтового устройства перемещают по направляющим. Загрузочным устройством 7 груз засыпается в любом месте по длине конвейера и скребками перемещается по желобу. Разгрузка происходит в конце конвейера или другом месте

через выпускные отверстия в днище желоба, которые открываются и закрываются шиберными затворами 9.

Рисунок 4.3. Конвейеры с контурными скребками: а – вертикальный; б – крутонаклонный; в – L-образный; г – Z-образный.

Скребковые конвейеры используют для транспортирования различных легкосыпучих, пылевидных, зернистых и кусковых неабразивных грузов в горизонтальном и пологонаклонном направлениях. Их не рекомендуется применять для перемещения сильно влажных и липких грузов из-за сложной разгрузки, а так же абразивных грузов из-за большого износа желоба, скребков и тяговых цепей.

Основные преимущества скребковых конвейеров – небольшие габаритные размеры в поперечном сечении, герметичность транспортировки, возможность промежуточной загрузки и главное – разгрузки груза. Поэтому скребковые конвейеры часто используют как распределительные. К преимуществам скребковых конвейеров относится так же простота конструкции, жесткая кинематическая связь тягового органа с приводной станцией, исключающая проскальзывание и нарушение скорости транспортирования. Недостатки скребковых конвейеров – интенсивное изнашивание ходовой части и желоба, обусловленное перемещением груза волоком, и, как следствие этого, повышенный расход электроэнергии.

Скорость скребковых конвейеров составляет 0,15…1,0 м/с, длина – до 100 м и производительность – до 100 т/ч. Скребковые конвейеры для угольной промышленности имеют скорости 0,2…1,2 м/с, длину до 200 м и производительность до 500 т/ч.

Скребковые конвейеры изготовляют с цепью, замкнутой в вертикальной или горизонтальной (реже) плоскости.

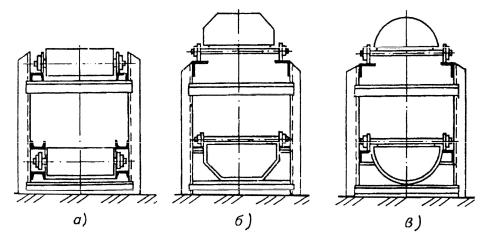

Формы скребков могут быть прямоугольные (рис. 4.4, а), трапецеидальные (рис. 4.4, б) и полукруглые (рис. 4.4 в). Для трубчатых скребковых конвейеров скребки могут быть и круглые.

Рисунок. 4.4. Поперечное сечение конвейера с высокими сплошными скребками: а – прямоугольные; б – трапецеидальные; в – полукруглые.

Основные элементы скребковых конвейеров – цепи, скребки, приводы, натяжные устройства и желоба.

Цепи различного типа служат тяговым элементом большинства скребковых конвейеров. Наибольшее применение находят пластинчатые тяговые цепи (ГОСТ 588-81); тяговые разборные цепи (ГОСТ 589-85); сварные тяговые цепи (ГОСТ 23199-70); вильчатые (ГОСТ 12996-90) (табл. 5, 7, 8 и 9 прилож) и цепи, изготовленные заодно со скребками.

Вконвейерах с высокими скребками применяют обычно одну или две пластинчатые втулочно-катковые цепи типа 3–4 по ГОСТ 588-81 с шагом 40,

50, 63, 80, 100, 125, 160, 200, 250, 315 и 400 мм. В коротких тихоходных конвейерах применяют разборные тяговые цепи по ГОСТ 589-85 с шагом от 80 мм

исварные по ГОСТ 23199-70.

Вконвейерах со сплошными низкими скребками тяговым элементом служит пластинчатая втулочная или втулочно-роликовая цепь (ГОСТ 588-81) или вильчатая цепь (ГОСТ 12996-90) с шагом 160…200 мм. Обычно при шири-

не скребков до 500 мм применяют одну цепь, свыше 500 мм – две цепи. Нормализованные прямоугольные скребки предусматривают консольное

и симметричное крепление к тяговым цепям. Консольные скребки шириной 200…320 мм и высотой 100…160 мм закрепляют на одой цепи, консольные и симметричные скребки шириной 400 мм и высотой 200 мм закрепляют на двух цепях. Высокие скребки изготавливают из стальных листов толщиной 3…8 мм или из пластмассы; скребки трубчатых конвейеров из стали, чугуна, пластмассы или резины толщиной 10…20 мм и диаметром 94…198 мм; низкие скребки – из стержней, профильной или полосовой стали.

Применение скребков из пластмассы или алюминиевых сплавов позволяет значительно снизить вес, повысить долговечность желоба и исключить возможность появления искр при ударах скребков на стыках секций, что важно при транспортировании взрывоопасных или легковоспламе-няющихся грузов.

Крепление скребков с цепями осуществляется с помощью сварки или крепежных деталей. Как и высокие скребки, они могут располагаться симмет-

рично или несимметрично относительно горизонтальной оси поперечного сечения цепи.

Контурные скребки изготавливают совместно со звеньями цепи или отдельно и прикрепляют к вильчатым или пластинчатым цепям. Известно применение скребков из пластмасс.

Желоб конвейера с высокими скребками изготавливают по форме скребка прямоугольного, трапецеидального или полукруглого сечения. Для обеспечения доступа в конвейер желоб изготавливают из секций длиной 3…6 м, а в ряде случаев в крышках предусматривают смотровые люки. Толщину стенок желоба принимают 3…6 мм.

Желоба для транспортирования абразивных материалов футеруют износостойким покрытием. Желоб трубчатых конвейеров изготавливают из труб с толщиной стенки 4…6 мм. Желоб конвейера с низкими скребками выполняют в виде единого сварного каркаса из листовой стали, подкрепленным профильным прокатом.

Наиболее изнашиваемые части желоба – дно и криволинейные направляющие перехода трассы конвейера выполняют из сменных полос легированных сталей, подвергнутых термической обработке. Там, где это затруднено, применяют повышенную толщину стенок (8…12 мм) или футеровку.

В подземных скребковых конвейерах боковины выполняют из специального профиля повышенной прочности.

Привод целесообразно устанавливать в конце груженной ветви. Электродвигатель соединяется с редуктором втулочно-пальцевой муфтой, гидромуфтой ли клиноременной передачей. Редуктор с приводными звездочками соединяется при помощи муфты или цепной передачи. Для повышения мощности конвейера могут устанавливать два, три или четыре привода в соответствии с принятой схемой сборки. Приводной механизм должен иметь предохранительное устройство, исключающее поломку конвейера в случае его перегрузки и при заклинивании цепи. Для этого устанавливают муфту предельного момента, предохранительные (срезные) пальцы или штифты.

Натяжные устройства в скребковых конвейерах обеспечивают устойчивое положение скребков для предотвращения их опрокидывания при консольном приложении нагрузки. Это достигается за счет увеличенного натяжения цепей.

Натяжные устройства скребковых конвейеров, как и пластинчатых, – винтовые и пружинно – винтовые. Ход натяжного устройства принимается не менее 1,6 шага цепи.

ОСНОВЫ ПРОЕКТИРОВАНИЯ И РАСЧЕТА СКРЕБКОВЫХ КОНВЕЙЕРОВ ТЕ ЖЕ, ЧТО И ДЛЯ ЛЕНТОЧНЫХ И ПЛАСТИНЧАТЫХ КОНВЕЙЕРОВ, НО С УЧЕТОМ ОСОБЕННОСТЕЙ КОНСТРУКЦИИ РАБОЧИХ И ТЯГОВЫХ ОРГАНОВ И СПЕЦИФИЧЕСКИХ УСЛОВИЙ ЭКСПЛУАТАЦИИ.

Проектирование и расчет выполняют в два этапа: эскизное проектирование – проектный расчет и эскизная компоновка конвейера; техническое проек-

тирование – разработка чертежа общего вида конвейера, сборочных и рабочих чертежей узлов, проверочный расчет.

1.Прототип конвейера выбирают на основе анализа существующих отечественных и зарубежных конструкций.

2.Уточняют основные свойства транспортируемых грузов, конфигурацию трассы (углы наклона участков), место и способ загрузки, общие и специфические требования к конструкции конвейера.

3.Форму и длину канала транспортирования определяют с учетом вида и размеров помещений, в которых размещают конвейер, а для встроенного конвейера – с учетом размеров отводимого для него места в общей компоновке технологической линии.

4.Скорость транспортирования принимают постоянной или регулируемой

вопределенном диапазоне в зависимости от назначения конвейера. Скорость движения скребковых конвейеров меньше скорости ленточных вследствие больших потерь на трение.

5.Расчетная производительность скребкового конвейера т/ч,

Q 3600 F 3600 B h K ,, |

(4.1) |

где F – расчетная площадь груза в желобе, м2;

B , h – соответственно ширина и высота желоба;

– коэффициент заполнения желоба: 0,5…0,6 для легкосыпучих грузов, и 0,7…0,8 для плохосыпучих грузов;

K – экспериментально полученный коэффициент, зависящий от

угла наклона желоба.

– плотность транспортируемого груза т/м3

Коэффициент соотношения ширины и высоты скребка K bск 2...4

hск

Коэффициент K |

выбирается по таблице 4.1. |

|

|

|

|

||||

Таблица 4.1. Значение коэффициента K |

|

|

|

|

|||||

Груз |

|

|

|

Угол наклона конвейера |

|

|

|||

|

0 |

10 |

|

20 |

30 |

|

35 |

40 |

|

|

|

|

|

||||||

Легкосыпучий |

|

1,0 |

0,85 |

|

0,65 |

0,5 |

|

0,2 |

– |

Плохосыпучий, кусковой |

|

1,0 |

1,0 |

|

1,0 |

0,75 |

|

0,6 |

0,5 |

6.Обычно при проектировании конвейеров непрерывного действия необходимо выбрать геометрические параметры конвейера заданной производительности для транспортирования определенного груза. В зависимости от фи- зико-механических свойств груза выбирают рабочую скорость транспортирования, определяют геометрические размеры скребка конвейера, способ их крепления.

7. ПО ЗАДАННОЙ ПРОИЗВОДИТЕЛЬНОСТИ НАХОДЯТ РАБОЧУЮ ШИРИНУ ЖЕЛОБА

B |

( 2...4 ) Q |

(4.2) |

3600 K |

Полученную ширину желоба округляют по типовым размерам ширины скребка (по ГОСТ 7116–77 bск 120...1200мм) с учетом зазора между желобом и

скребком на каждую сторону по 5…15 мм.

Высота скребка обычно больше высоты желоба на 25…50 мм. Шаг скребков tcк (2...4) hск

Вычисленная ширина желоба и шаг скребков должны быть проверены по кусковатости груза. Расстояние между скребками и ширина желоба должны

удовлетворять условиям tск 1,5amax ; B Kc amax , |

(4.3) |

где Kc – коэффициент, зависящий от конструкции конвейера и харак-

тера груза: для двухцепных конвейеров и сортированных грузов 3…4; для несортированных грузов 2…2,5; для одноцепных конвейеров соответственно 5…7

и3…3,5

8.Типы проводного, натяжного, загрузочного и разгрузочного устройств предварительно выбирают с учетом общих и специфических требований, предъявляемых к конструкции, а также возможности использования стандартных и унифицированных узлов и элементов конструкции.

9.Суммарное сопротивление движению скребкового конвейера

n |

|

W Wi Wгр.н Wгр.г Wпор.н Wпор.г , |

(4.4) |

i 1

где Wi – сопротивление отдельных участков; n – число участков.

СОПРОТИВЛЕНИЕ ПЕРЕМЕЩЕНИЮ ГРУЗА И ТЯГОВОГО ОРГАНА (ЦЕПИ СО СКРЕБКАМИ) НА РА-

БОЧЕМ НАКЛОННОМ УЧАСТКЕ ДЛИНОЙ Lгр.н |

|

|

|

Wгр.н Lгр.н g ( qгр qц ) ( cos sin ) , |

(4.5) |

где qгр |

– линейная плотность груза, кг/м; |

|

qц |

– линейная плотность тягового органа, кг/м; |

|

|

– коэффициент сопротивления перемещению груза по желобу: |

|

для скребковых конвейеров 0,3...1,0 ;– угол наклона ветви конвейера.

Знак (+) при перемещении груза вверх, и знак (–) при перемещении груза вниз.

Сопротивление перемещению груза и тягового органа (цепи) на рабочем горизонтальном участке длиной Lгр.г

Wгр.г Lгр.г g (qгр qц ) , |

(4.6) |

Сопротивление движению порожней ветви тягового органа на горизонтальном участке длиной Lпор.г

Wпор.г Lпор.г g qц ц , |

(4.7) |

где ц – коэффициент сопротивления перемещению тягового органа:

для катковых цепей 0,1…0,13; для цепей без катков (перемещающихся скольжением) 0,25…0,4 (большее значение принимают для конвейеров меньшей производительности).

Сопротивление движению порожней ветви тягового органа на наклонном участке длиной Lпор.н

Wпор.н Lпор.н g qц ( ц cos sin ) ,

(4.8)

Знак (–) указывает на то, что на рассматриваемом участке Wпор.н является движущей силой, направленной в сторону движения тягового органа (рис. 4.5).

10.Расчетное тяговое усилие (окружная сила) на приводной звездочке.

W0 ( 0 )m n Wi ( 0 )m Wгр.н Wгр.г Wпор.н Wпор.г , (4,9) i 1

где 0 = 1,05…1,1 – коэффициент сопротивления на натяжной и откло-

няющей звездочках, учитывающий потери в шарнирах цепи при их огибании и потери в подшипниках;

т – число звездочек, кроме приводной.

11.Расчетная мощность приводного электродвигателя, кВт

N |

W0 |

, |

(4.10) |

1000 |

|||

|

0 |

|

|

где 0 – КПД всего передающего механизма, включая приводные звездочки.

12. Определение усилий в тяговом органе. Усилие в набегающей ветви тягового органа

Sнаб W0 Sсб , |

(4.11) |

Усилие в сбегающей ветви тягового органа в общем случае |

|

Sсб (1,0...1,15 ) Smin , |

(4.12) |

где Smin – минимальное натяжение тягового органа, Н. |

|

В конкретном случае Sсб можно определить суммированием всех сил, действующих на порожнюю ветвь цепи (рис. 4.5)

Sсб Smin Wпор.г Wпор.н ,

(4.13)