Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf

Таблица 2.2. Выбор типа роликоопоры в зависимости от ее назначения и характеристики транспортируемого груза.

|

РОЛИКООПОРЫ ДЛЯ ВЕТВИ ЛЕНТЫ |

||

|

|

|

|

ТРАНСПОРТИРУЕМЫЙ ГРУЗ |

ВЕРХНЕЙ (РАБОЧЕЙ) |

НИЖНЕЙ (ОБРАТНОЙ) |

|

|

|

||

|

Тип и обозначение |

Тип и обозначение |

|

|

по ГОСТ 22645 - 77 |

по ГОСТ 22645 - 77 |

|

Насыпные грузы: мало- и |

|

Нижняя прямая Н; НЛ; нижняя же- |

|

среднеабразивные (группы |

Верхняя прямая П; верхняя |

||

абразивности А, В, С), не |

лобчатая НЖ; НЖД; нижняя пря- |

||

желобчатая Ж; верхняя же- |

|||

налипающие. Штучные |

мая, центрирующая НЦ; НЦЛ |

||

лобчатая, центрирующая |

|||

грузы всех видов. |

|

||

ЖЦ; верхняя желобчатая, |

|

||

Насыпные грузы групп аб- |

Нижняя прямая, дисковая НД; |

||

амортизирующая ЖА |

|||

разивности А, В и С, нали- |

НДЛ; нижняя желобчатая, диско- |

||

|

|||

пающие |

|

вая НЖД НЖДЛ |

|

|

|

|

|

|

Верхняя прямая, футеро- |

Нижняя прямая, футерованная, |

|

|

дисковая НФ, НФЛ; НДЛ; нижняя |

||

Насыпные грузы сильно |

ванная ПФ; верхняя желоб- |

||

желобчатая, футерованная, диско- |

|||

абразивные (группа Д), аг- |

чатая, футерованная ЖФ; |

||

вая НЖФ; НЖФЛ; НЖДЛ; нижняя |

|||

рессивные, налипающие |

желобчатая, футерованная, |

||

прямая, футерованная, центри- |

|||

|

центрирующая ЖФЦ |

||

|

рующая НЦФ; НЦФЛ. |

||

|

|

||

Диаметр роликов выбирают в зависимости от ширины ленты, скорости ее движения (табл. 2.3).

Таблица. 2.3 Выбор диаметра ролика, прямой и желобчатой роликоопор.

Диаметр ролика |

Диапазон ширины |

Плотность транс- |

Наибольшая |

|

портируемого груза |

скорость движе- |

|||

dp, ,мм |

ленты В, мм |

, т/м3 , не более |

ния ленты v, м/с |

|

63; 89 |

400-650 |

1,6 |

2,0 |

|

400-800 |

1,6 |

1,6 |

||

|

||||

102; 108 |

400-650 |

2,0 |

2,5 |

|

800-1200 |

1,6 |

2,5 |

||

|

||||

127; 133 |

800-1200 |

2,0 |

2,5 |

|

|

|

|

|

|

152; 159 |

800-1200 |

3,5 |

4,0 |

|

1600-2000 |

3,5 |

3,2 |

||

|

||||

194; 219; 245 |

800-1400 |

3,5 |

4,0 |

|

1600-2000 |

4,0 |

6,3 |

||

|

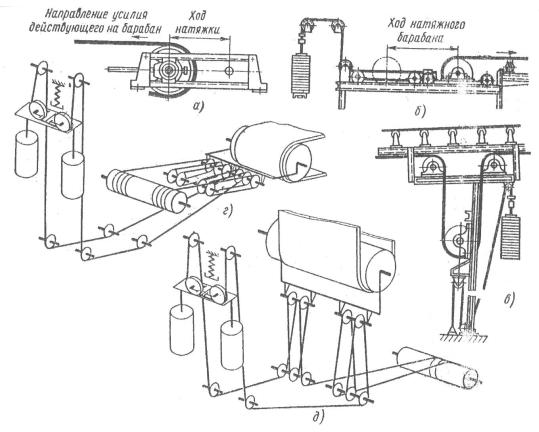

Натяжные устройства. По способу действия натяжные устройства ленточных конвейеров могут быть жесткие, автоматические нерегулируемые и автоматические регулируемые (рис. 2.6).

Жесткие натяжные устройства характеризуются неизменным положением натяжного барабана при работе конвейера. Их основной недостаток – постепенное ослабление натяжения ленты вследствие ее вытяжки.

Рисунок 2.6. Типы натяжных устройств а – винтовое; б – тележечное грузовое; в – вертикальное грузовое; г, д – грузовое горизонтальное и вертикальное с полиспастом.

Такие устройства применяют на коротких конвейерах длиной до 100м с ручной регулировкой натяжения.

Установки, устанавливаемые в хвостовой части конвейера, могут иметь ручной привод (винтовое или реечное устройство, а также канатную барабанную лебедку) и электрический – лебедку с самотормозящей передачей. Область применения данных устройств ограничивается передвижными конвейерами, требующими особой компактности натяжного устройства, и конвейерами, оснащенными резинотросовыми лентами, имеющими высокую продольную жесткость, в связи с чем ход натяжного устройства может быть небольшим.

Грузовые натяжные устройства, обеспечивая постоянное натяжение тягового органа, являются нерегулируемыми автоматическими.

Эксплуатация подобных устройств сложна в связи с их громоздкостью и большим весом натяжного груза.

Кроме того, ленты конвейеров, оснащенных такими устройствами, излишне натянуты при недогрузке конвейера.

Автоматически регулируемые устройства – наиболее совершенный вид натяжных устройств – обеспечивают необходимое постоянное натяжение сбегающей с приводного барабана ветви ленты при установившемся режиме работы и повышенное – при пуске конвейера, чем исключается пробуксовка ленты на приводных барабанах в период пуска.

Впоказанном на рис. 2.7,а автоматическом натяжном устройстве натяжной барабан 1 передвигается с помощью электрической однобарабанной лебедки. Канат 2, перемещающий каретку с натяжным барабаном, закреплен одним концом на раме конвейера, другим – на барабане лебедки.

Всхему включен гидродатчик с электроконтактным манометром 3. Система оттарирована таким образом, что лебедка включается при отклонении натяжения ленты более чем на 20% номинального значения.

Рисунок 2.7. Схемы автоматических натяжных устройств: а – с индивидуальным приводом;

б– с уравнительным механизмом.

Впоследних конструкциях ленточных конвейеров находит применение

натяжное устройство с уравнительным механизмом и без индивидуального привода (рис. 2.7, б).

Принцип работы натяжного устройства основан на сравнении усилия натяжения ленты в набегающей ветви Sнб с усилием натяжения в сбегающей ветви Sсб при помощи уравнительного механизма, имеющего определенное передаточное отношение. Уравнительный механизм автоматически поддерживает натяжение ленты и представляет собой двухбарабанную лебедку, барабаны 1 и 2 которой связаны между собой зубчатой передачей. Предварительное натяжение ленты производится лебедкой 5. При изменении натяжения ленты принятое отношение Sнб/Sсб нарушается, в результате чего подвижная каретка с отклоняющим барабаном 4 перемещается, увлекая за собой канат 3 и вращает с его помощью барабаны 1 и 2 уравнительного механизма. Вращение барабанов происходит до тех пор пока не устанавливается принятое значение отношения Sнб/Sсб.

Натяжение ленты происходит вследствие разницы величины перемещений кареток с отклоняющим барабаном 4 и с натяжным барабаном 6, при этом ход натяжного барабана больше хода отклоняющего в Sнб/Sсб раз, т.е. имеет место постоянство реализуемого тягового фактора и высокая точность поддержания необходимого натяжения во всех режимах работы.

Общим недостатком существующих натяжных устройств является запаздывание реагирования на изменение режима работы конвейера.

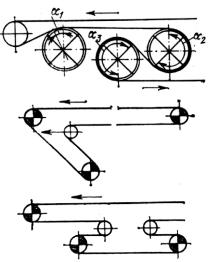

Привод ленточного конвейера. Узлами, составляющими привод конвейера, является опорная рама специальной конструкции, на которой размещаются приводные и отклоняющие барабаны, редукторы, тормозные устройства, муфты и различная аппаратура. Привод может быть однобарабанный, двухбарабанный и трехбарабанный (табл. 2.4). Наибольшее распространение получили однобарабанные и двухбарабанные приводы с обводкой барабанов чистой (нерабочей) стороной ленты. Трехбарабанные приводы применяются только в конвейерах большой протяженности (L=1000 и более метров).

Компоновка привода может осуществляться несколькими вариантами:

1.Привод представляет собой единый блок, включающий все перечисленные выше узлы, а в некоторых случаях и роликоопоры, поддерживающие ленту (если привод двухбарабанный, то оба барабана соединены между сабой зубчатой, реже цепной передачей и расположены близко друг от друга); такие приводы отличаются компактностью, прочностью конструкции и более низкой стоимостью. Их недостатками являются: невозможность увеличения мощности при наращивании конвейера и сложность осмотра и ремонта.

2.Привод, собираемый из отдельных унифицированных блоков, позволяющих компоновать приводы различной мощности и с жестко связанными приводными барабанами, и независимым приводом каждого барабана, при двухбарабанном приводе; такие приводы компактны, легко и быстро собираются, но более тяжелые. Такие приводы, состоящие из шести – восьми узлов, имеют мощность до 80 кВт и более, для лент шириной 800…1400 мм.

3.Привод, имеющий общую длинную жесткую раму, на которой устанавливаются все узлы привода, а также натяжное устройство с достаточно большим ходом натяжного барабана; такие приводы применяются для мощных конвейеров (чаще всего полустационарных).

4.Привод, состоящий из нескольких независимых приводных блоков, установленных каждый на своем фундаменте; такой компоновки привод применяется для мощных магистральных конвейеров.

5.Привод с использованием мотор-барабана (электродвигатель, обычный или планетарный передаточный механизм, системы охлаждения и электропитания смонтированы внутри барабана); для обеспечения быстрого торможения ленты конвейера мотор-барабаны оборудуют электромагнитными тормозами, а охлаждение может быть воздушное или масляное. Привод с маторбарабаном применяется на передвижных, а также стационарных конвейерах небольшой мощности и длиной не более 150м.

Мотор-барабаны имеют мощность от 0,75 до 40 кВт при ширине ленты

500…1500 мм.

Барабаны приводные и неприводные обычно изготовляют сваркой с обечайкой из листовой стали. Барабаны малых диаметров (D 630 мм.) можно изготавливать из соответствующего диаметра стальных труб. По форме обода барабаны выполняются с цилиндрической или бочкообразной поверхностью.

Тяговые свойства приводного барабана могут быть повышены за счет увеличения натяжения конвейерной ленты или угла обхвата лентой барабана (см. табл. 2.36), применения высокофрикционных футеровок, самоочищающихся барабанов или пневмокатков в качестве приводных барабанов, дополнительного прижатия ленты к барабану.

В качестве футеровок барабанов применяют в основном эластичную ре-

зину.

Для мощных конвейеров резиновую футеровку выполняют с продольными или шевронными канавками, что улучшает очистку ленты и барабана, а также повышает коэффициент сцепления.

Дополнительное прижатие ленты к приводному барабану может осуществляться механическим путем или специальными способами (вакуум, давления воздуха и другие).

Таблица 2.4. Принципиальные схемы приводов ленточных конвейеров.

ПРИНЦИПИАЛЬНАЯ |

НАИМЕНОВАНИЕ ТИПА |

УГОЛ ОБХВА- |

ТЯГОВОЕ УСИЛИЕ |

СХЕМА ПРИВОДА |

ПРИВОДА |

ТА, град |

W0 |

|

Однобарабанный |

180 |

Sсб(ef –1) |

|

|

|

|

|

Однобарабанный с от- |

|

Sсб(ef –1) |

|

клоняющим роликом |

|

|

|

|

|

|

|

|

240 |

|

|

Однобарабанный с вы- |

Sсб(ef –1) |

|

|

|

||

|

носным разгрузочным |

|

|

|

барабаном |

|

|

|

|

|

|

|

Однобарабанный с при- |

|

Sсб(ef –1)+Р1 еf |

|

жимным роликом |

|

|

|

|

|

|

|

|

270 |

|

|

Однобарабанный с при- |

|

|

|

|

|

|

|

жимной лентой и вынос- |

|

(Sсб +Sа)(е –1) |

|

ным разгрузочным бара- |

|

|

|

|

|

|

|

баном |

|

|

|

|

|

|

Продолжение табл. 2.4.

ПРИНЦИПИАЛЬНАЯ |

НАИМЕНОВАНИЕ ТИПА |

УГОЛ ОБХВА- |

ТЯГОВОЕ УСИЛИЕ W0 |

|||||||||

СХЕМА ПРИВОДА |

ПРИВОДА |

ТА, град |

||||||||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

Однобарабанный с |

|

|

|

|

|

|

e f |

|

|

||

|

батареей роликов, |

240 |

S |

|

|

|

|

|

|

|||

|

прижимаемых конвей- |

сб |

|

|

|

|

|

|

||||

|

|

|

|

|

||||||||

|

|

|

|

1 2 e f 3 |

||||||||

|

ерной лентой |

|

|

|

|

|

|

enf |

1 |

|

||

|

|

|

|

|

sin |

|||||||

|

|

|

|

|

|

2 e f |

1 |

|

||||

|

|

|

|

|

|

|

|

|

||||

|

Двухбарабанный с |

350 |

|

S |

сб |

e f 1 2 1 |

|

|||||

|

отклоняющим роликом |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Двухбарабанный с |

|

|

|

|

|

|

|

|

|

|

|

|

односторонним огиба- |

|

|

Sсб e f 1 2 1 |

|

|||||||

|

нием ленты и вынос- |

|

|

|

||||||||

|

ным разгрузочным |

|

|

|

|

|

|

|

|

|

|

|

|

барабаном |

420 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Двухбарабанный с |

|

|

Sсб e f 1 2 1 |

|

|||||||

|

односторонним огиба- |

|

|

|

||||||||

|

нием ленты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Двухбарабанный с |

480 |

|

Sсб e f 1 2 1 |

|

|||||||

|

выносным разгрузоч- |

|

|

|||||||||

|

ным барабаном |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Двухбарабанный с |

|

Sсб e f 1 2 1 |

|

||||||||

|

приводной лентой и |

320 |

Sсб e f 1 2 1 e f 1 |

|||||||||

|

выносным разгрузоч- |

|||||||||||

|

ным барабаном |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Двухбарабанный с |

380 |

|

S |

сб |

e f 1 2 1 |

|

|||||

|

отклоняющим роликом |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Двухбарабанный с |

|

|

|

|

|

|

|

|

|

|

|

|

установкой барабанов |

360 |

|

S |

сб |

e f 1 2 1 |

|

|||||

|

в головной и хвостовой |

|

|

|

|

|

|

|

|

|||

|

части конвейера |

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 2.4.

ПРИНЦИПИАЛЬНАЯ |

НАИМЕНОВАНИЕ ТИПА |

УГОЛ ОБХВА- |

ТЯГОВОЕ УСИЛИЕ W0 |

|||

СХЕМА ПРИВОДА |

ПРИВОДА |

ТА, град |

||||

|

|

|

||||

|

Трехбарабанный с |

520 |

Sсб e f 1 2 3 1 |

|||

|

выносным разгрузоч- |

|||||

|

ным барабаном |

|

|

|

|

|

|

|

|

|

|

|

|

|

Трехбарабанный с ус- |

|

|

|

e f 1 2 3 1 |

|

|

тановкой двух бараба- |

|

S |

|

||

|

нов в головной части |

|

|

сб |

|

|

|

конвейера |

540 |

|

|

|

|

|

|

|

|

|

||

|

Трехбарабанный с ус- |

|

|

|

e f 1 2 3 1 |

|

|

тановкой двух бараба- |

|

S |

|

||

|

нов в головной части |

|

|

сб |

|

|

|

конвейера |

|

|

|

|

|

Для конвейеров с резинотросовой лентой дополнительное прижатие ленты к приводному барабану может быть осуществлено с помощью магнитных сил.

Для соединения вала приводного барабана с выходным валом редуктора обычно применяются цепные, зубчатые, реже упругие муфты. Валы двигателя и редуктора соединяются упругой муфтой.

На наклонных конвейерах для предотвращения самопроизвольного хода груженой ветви ленты вниз под действием массы груза необходимо устанавливать на тихоходном валу храповый останов, а на быстроходной стороне колодочный тормоз. На длинных горизонтальных конвейерах тормоз устанавливается для сокращения длины выбега ленты при внезапном выключении двигателя.

Опорные металлоконструкции. Опорные элементы ленточных конвейеров могут быть выполнены жесткими (жесткие ставы) или с применением гибкого органа (канатные ставы), а также комбинированные – жесткие и канатные.

Жесткие ставы состоят из стального проката (уголки, швеллеры и т.п.) или труб и изготовляются отдельными секциями длиной 2…5 м, кратной шагу роликоопор. При необходимости секции жестких ставов могут быть оснащены съемными кронштейнами, позволяющими устанавливать роликоопоры различной длины. На жестких ставах закрепляют как жесткие, так и подвесные роликоопоры.

Канатные ставы более эффективны при транспортировании крупнокусковых тяжелых грузов (скальных пород, руд, угля и т.п.). На конвейерах с канатными ставами, в сравнении с жесткими, динамические нагрузки на ленту и роликоопоры значительно ниже, масса линейной части на 40…50% меньше, лучше обеспечивается центрирование ленты, выше желобчатость ленты, более

удобный монтаж и демонтаж конвейера. На канатных ставах можно монтировать как жесткие, так и шарнирные или гибкие роликоопоры.

Конвейеры с комбинированными ставами, в которых для крепления роликоопор используют опорные элементы из проката и канатов, обладают хорошей устойчивостью и податливостью роликоопор.

Определяющим параметром опорных металлоконструкций ленточных конвейеров является высота средней части конвейера – от опорной поверхности до линии обечаек барабанов (табл. 2.5).

Опорные металлоконструкции ленточных конвейеров подразделяются на следующие основные узлы: опоры приводных барабанов, секции средней части, секции установки загрузочных устройств, опоры натяжных устройств.

Таблица 2.5. Типоразмеры и высота средней части конвейера.

ШИРИНА ЛЕНТЫ, мм |

ДИАМЕТР ПРИВОДНОГО БА- |

ВЫСОТА СРЕДНЕЙ ЧАСТИ |

||

РАБАНА, мм |

КОНВЕЙЕРА, мм |

|||

|

||||

400 |

400 |

700 |

||

500 |

400 |

700 |

||

500 |

700, |

850 |

||

|

||||

|

400 |

700 |

||

650 |

500 |

700, |

850 |

|

|

650 |

700, |

850 |

|

|

400 |

850 |

||

|

500 |

850 |

||

800 |

630 |

850, 1000 |

||

|

800 |

850, 1000, 1150 |

||

|

1000 |

1000, |

1150 |

|

|

630 |

1000, |

1150 |

|

1000 |

830 |

1000, |

1150 |

|

1000 |

1000, 1150, 1300 |

|||

|

||||

|

1250 |

1300 |

||

|

630 |

1000, |

1150 |

|

1200 |

800 |

1000, |

1150 |

|

|

1000 |

1000, 1150, 1300 |

||

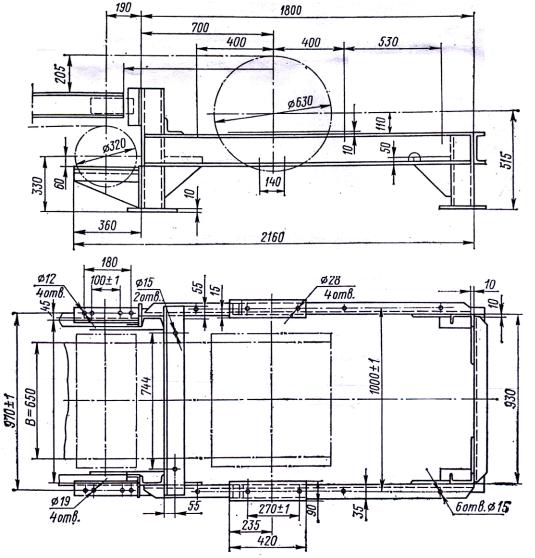

Опоры приводных барабанов предназначены для крепления приводных и отклоняющих барабанов, разгрузочных устройств, очистительных устройств и ограждений. Каждому типоразмеру приводного барабана соответствует ряд опор, конструкции которых отличаются высотой установки барабана и размерам разгрузочного устройства, зависящим от скорости движения ленты, абразивности и крупности кусков транспортируемого груза.

Высота опор приводных барабанов горизонтальных конвейеров должна соответствовать принятой высоте средней части.

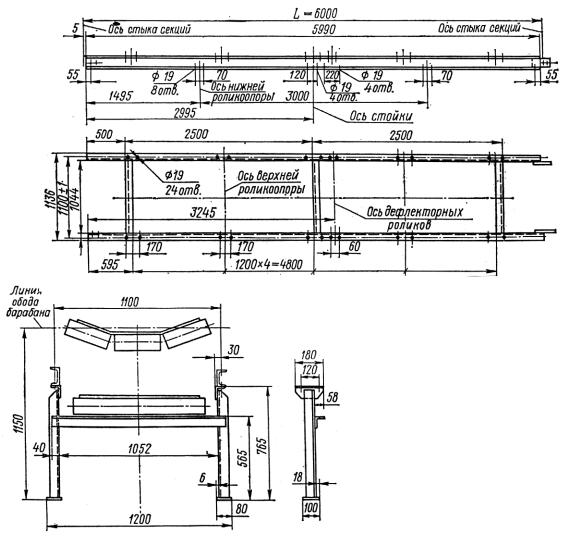

На рис. 2.8 показан пример конструктивного решения опоры приводного барабана для конвейера с шириной ленты 650 мм.

Рисунок 2.8. Опора приводного барабана для конвейера с шириной ленты

650 мм.

Опоры средней части предназначены для крепления верхних и нижних роликоопор, дефлекторных роликов, ограждений, а на участках загрузки и промежуточной разгрузки конвейера – загрузочных лотков и сбрасывателей. Наиболее употребительны секции длиной 6000 мм. Отверстия в секциях средней части для крепления роликоопор выполняются на изготовленных секциях. Расстояние между роликоопорами (шаг роликоопор) принимается с учетам насыпной плотности транспортируемого груза и ширины ленты конвейера в интервалах от 800 до 1500 мм. Шаг нижних роликоопор принимается в два или три раза больше интервала установки верхних роликоопор.

В местах загрузки конвейера шаг расстановки роликоопор уменьшается, в зависимости от типа загрузочного устройства.

На рис. 2.9 показаны конструкции секций средней части и стойки ленточного конвейера с шириной ленты 800 мм.

|

а |

б |

Рисунок 2.9. Секция сред- |

|

ней части (а), и стойка (б) средней |

|

части конвейера с шириной ленты |

|

800 мм. |

Загрузочные и разгрузочные устройства. Как загрузка, так и разгрузка ленточных конвейеров по требованиям технологии работ может производиться в любом пункте по длине трассы рабочей ветви ленты. Загрузка, в основном, производится у заднего концевого барабана.

Загрузочные устройства для насыпных грузов подразделяются на три основных типа: с самотечным движением груза, с принудительным и со сложным движением груза.

При выборе типа загрузочного устройства следует учитывать следующие требования: центрирование и равномерное расположение груза по длине ленты; скорость подачи груза на ленту по величине и направлению, близкая скорости движения ленты; формирования грузопотока в загрузочном устройстве, а не на ленте; исключение вредного воздействия на ленту и роликоопоры поступающего грузопотока; отсутствие завалов, скоплений и рассыпания груза в стороны; возможность регулирования скорости подачи груза при изменении его физикомеханических свойств; надежность и стойкость к износу при наличии ударных