Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf

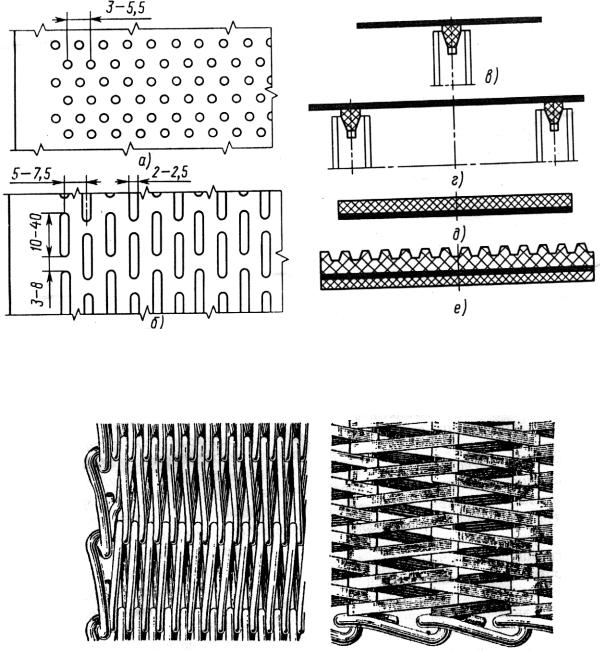

Рисунок 1.7. Стальные ленты: а – перфорированная с круглыми отверстиями; б – перфорированная с овальными отверстиями;

в и г – с привулканизированными одной или двумя клиновидными направляющими.

Рисунок 1.8. Шарнироно-звеньевые проволочные ленты.

Основные размеры присоединительных элементов показаны на рис. 4 и табл. 7 прилож.

Для конвейеров и элеваторов широко применяются роликовые длиннозвенные цепи (ГОСТ 4267-78), состоящие из специальных звеньев с лапками, предназначенными для крепления рабочих органов (ковшей, планок, гребенок и т.п.)

Основные параметры и размеры длиннозвенных цепей показаны в табл. 8 прилож.

Достоинства тяговых пластинчатых цепей: простота изготовления; простота крепления рабочих органов; высокая точность изготовления; высокая прочность и износостойкость. К недостаткам относятся: плохая работа в порошкообразных и коррозионных средах, плохая пространственная гибкость, сложность обеспечения неподвижных соединений шарниров с пластинами.

Круглозвенные сварные тяговые цепи (ГОСТ 2319-81) изготовляются калиброванными (СК) и некалиброванными (СН). Основные параметры и пример обозначения показаны в табл. 9 прилож.

Высокопрочные сварные круглозвенные цепи предназначены для работы в качестве тяговых органов конвейеров и других машин. Цепи изготавливаются следующих классов прочности: А1, В1, С и Д.

Основные размеры, обозначение и показатели прочности и усталостной долговечности цепи показаны в табл. 10 и 11 прилож.

Достоинствами круглозвенных цепей являются: простота конструкции, большая прочность, пространственная гибкость. К недостаткам относятся: изготовление на специальном оборудовании, малая площадь контакта звеньев и связанный с этим повышенный износ, относительно невысокая точность изготовления, ограниченность скорости, сложность крепление рабочих органов и др.

Разборные цепи из кованых (горячештампованных) звеньев (табл. 12 прилож.) применяются в конвейерах с пространственными и искривленными трассами (подвесные конвейеры, переносные разборные скребковые конвейеры и др.)

Достоинствами разборных цепей являются: простота сборки и разборки, подвижность в двух взаимно перпендикулярных направлениях, наличие открытого шарнира, простота крепления рабочих органов. Недостатки: сложность технологического процесса, узкое применение специализированного оборудования, невысокая точность изготовления.

Вильчатые цепи (ГОСТ 12996-79) предназначены для работы в качестве тяговых органов скребковых конвейеров с погружными скребками, питателей и других подъемно-транспортных машин.

Типы, основные параметры и размеры вильчатых цепей приведены в табл. 13 и 14 и рис. 5 прилож.

В цепях с коваными холодноштампованными звеньями рабочие органы приваривают к звеньям или крепят на шплинтах к специальным выступам с пазами на звеньях и валиках. В цепях с литыми звеньями их крепят также.

Достоинством вильчатых цепей является монолитность звеньев, обусловливающая их повышенную прочность и надежность при качественном изготовлении. К недостаткам относятся высокая стоимость из-за большой трудоемкости, низкая надежность, повышенные удельные нагрузки в шарнирах и износ.

Цепи выбирают по разрывному усилию

Pp |

S расч mK н |

, |

(1.53) |

|

z |

||||

|

|

|

где Sрасч – расчетное усилие;

z – число параллельных рабочих ветвей;

Кн – коэффициент неравномерности распределения нагрузки между

н=1,1…1,25;

т– коэффициент запаса прочности; для пластинчатых цепей т = 5…6

ит = 7…10 соответственно, для горизонтальных конвейеров и для

наклонных конвейеров; т=10…14 и т=10…15 для разборных цепей; т=10…15 и т=15…20 для сварных цепей, соответственно, с термообработкой и без нее.

Опорные и поддерживающие устройства. Опорными устройствами для лент и реже для пластинчатого полотна служат стационарные ролики, обеспечивающие большой срок службы несущего полотна и малое сопротивление его передвижению. При транспортировании штучных и затаренных грузов ленточные конвейеры иногда снабжают опорами скольжения в виде неподвижного настила для обеспечения плавного движения ленты без вертикальных смещений, вызываемых прогибом ленты в межопорных промежутках под действием массы груза. Ходовые ролики и катки служат опорными элементами пластинчатого настила, скребков ковшей, ступеней эскалаторов, несущих цепей, тележек подвесных, тележечных, и грузоведущих напольных конвейеров.

К опорным устройствам принадлежат направляющие и подвесные пути, а также станины конвейеров. У скребковых конвейеров часто цепи снабжают вместо ходовых роликов ползунами, перемещающимися по неподвижным направляющим. Опорным элементом цепей конвейеров сплошного волочения является непосредственно днище желоба.

Приводные устройства. Приводы конвейеров с гибким органом подразделяются на фрикционные и с зубчатым зацеплением. Во фрикционных приводах тяговое усилие передается на гибкий орган силой трения его о приводной барабан (барабаны).

Фрикционный привод применяют для лент, канатов и реже для цепей. Привод с зубчатым зацеплением применяют для цепей и реже для канатов с закрепленными на них специальными муфтами. Различают приводы со звездочками (угловые) и гусеничные. Первые устанавливают в местах поворота цепи на угол 90…180, а гусеничные приводы располагают на прямолинейных участках гибкого органа.

В зависимости от числа приводов на трассе конвейера различают конвейеры одноприводные и многоприводные. Применение нескольких приводов позволяет, как правило снизить максимальное натяжение гибкого органа. При определении рационального места установки приводов по трассе конвейера основным критерием служит достижение в этом месте наименьшего натяжения гибкого органа.

Основными элементами приводов конвейеров являются: двигатели (электрические, внутреннего сгорания, гидравлические), муфты (упругие, зубчатые), редукторы и тормоза. В узлы приводов включаются также стопоры и ограничители крутящего момента.

Передача тягового усилия на гибкий тяговый орган конвейеров осуществляется приводными органами, к которым относятся барабаны, звездочки и шкивы.

Натяжные устройства. Натяжные устройства предназначены для создания необходимого минимального натяжения гибкого органа. Эти устройства разделяют на жесткие, полуавтоматические и автоматические. Минимальное

натяжение гибкого органа обуславливается необходимостью ограничения стрелы прогиба провисающих участков, динамическими процессами, тяговой способностью фрикционного привода и т.п.

Жесткие натяжные устройства подразделяют на винтовые, пружинновинтовые и лебедочные.

Винтовые устройства применяют в ленточных конвейерах небольшой длины (до 100м). Резьба на винтах используется ходовая (прямоугольная, трапецеидальная, упорная).

Пружинно-винтовые устройства используют в цепных конвейерах для амортизации случайных пиковых усилий в цепи, которые возникают, например, при попадании куска груза между цепью и звездочкой. Наличие пружины, на которую опирается гайка винта, позволяет избежать обрыва цепи. Лебедочное натяжное устройство выполняется с ручной или механической лебедкой. По принципу работы оно напоминает винтовые, однако ход его значительно больше, поэтому эти натяжные устройства устанавливают на конвейеры сравнительно большой длины (до 500 м).

По расположению грузовые натяжные устройства, которые относятся к полуавтоматическим бывают концевыми, расположенные в хвосте конвейера и промежуточными. В грузовых натяжных устройствах натяжной барабан во время работы конвейера перемещается автоматически, поддерживая постоянное натяжение ленты. Эти натяжные устройства применяют в конвейерах любой длины. При большой длине конвейера для уменьшения натяжного груза применяют полиспастные устройства. Недостатком грузовых натяжных устройств является постоянная натянутость ленты, а следовательно, повышенный ее износ.

Автоматические натяжные устройства наиболее совершенный вид устройств. Они обеспечивают необходимое постоянное натяжение сбегающей ветви ленты при установившемся режиме работы и повышенное – при пуске конвейера, чем исключается пробуксовка ленты на приводе в период пуска.

Большие деформации ленты требуют оснащения конвейеров автоматическими устройствами, быстро реагирующими на изменение сопротивлений и нагрузки на конвейер.

Загрузочные и разгрузочные устройства. Насыпные грузы на ленточные и пластинчатые конвейеры подаются через загрузочные воронки (рис. 2.14), подводящие груз к центру рабочего органа и устраняющие просыпь в загрузочном пункте. Элеваторы скребковые, ковшовые и винтовые конвейеры принимают насыпной груз через загрузочные патрубки.

Пластинчатые конвейеры разгружаются через вал головных звездочек или при помощи промежуточных плужковых сбрасывателей. Скребковые и винтовые конвейеры принимают транспортируемый груз через загрузочные отверстия в крышке желоба, а выгружают его через выпускные отверстия в днище желоба.

Очистительные устройства. Для обеспечения надежной работы конвейеров большое значения имеют автоматические очистительные устройства: вращающиеся барабанные щетки, скребки для очистки лент и полотна от частиц

налипшего на них груза, скребки для очистки поверхности барабанов, плужковые сбрасыватели для удаления с холостой ветви ленты грязи и посторонних предметов и т.п.

4. Общие сведения. Конструкция ленточных конвейеров.

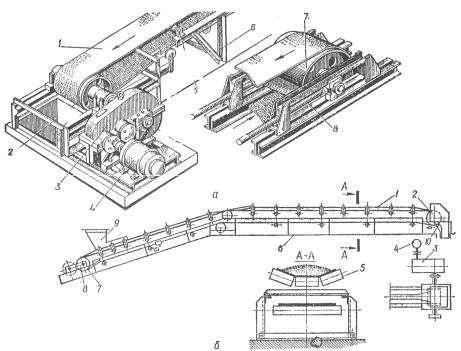

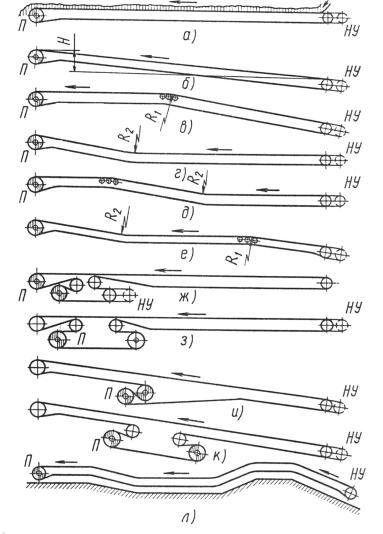

Ленточные конвейеры (рис. 2.1) являются наиболее распространенным средством непрерывного транспортирования различных насыпных и штучных грузов в промышленности, строительстве, сельском хозяйстве, пищевых производствах и других областях народного хозяйства. Геометрические схемы ленточных конвейеров показаны на рис. 2.2.

Основой конвейера является бесконечная замкнутая гибкая лента. В зависимости от типа транспортируемого груза лента может иметь плоскую или желобчатую форму. Верхняя рабочая и нижняя холостая ветви ленты поддерживаются роликоопорами. Движение ленте конвейера сообщает приводной барабан, приводимый во вращение электродвигателем через редуктор. Постоянное натяжение ленте обеспечивается натяжным устройством.

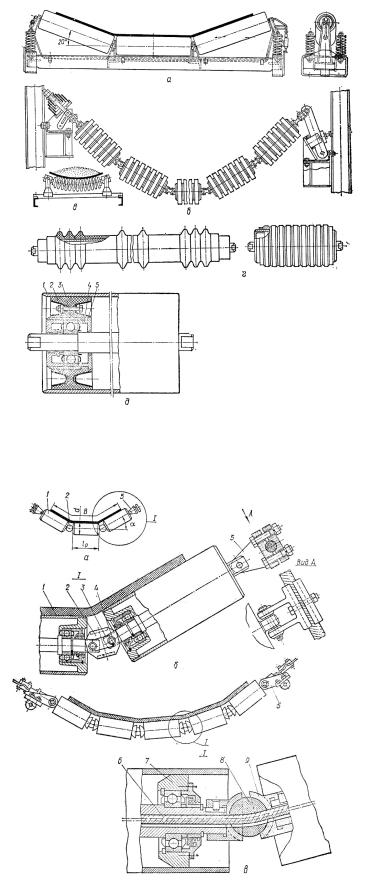

Рисунок 2.1 Ленточный конвейер: а – отдельные узлы; б – принципиальная схема конвейера; 1 – лента; 2 – приводной барабан; 3 – редуктор; 4 – электродвигатель; 5 – роликоопоры;

6 – металлоконструкция; 7 – натяжной барабан; 8 – натяжные винты; 9 – загрузочное устройство; 10 – очистительное устройство.

Производительность ленточных конвейеров при скорости движения 5…8 м/с и ширине ленты 2400…30000 мм может быть доведена до 20000…30000 т/ч.

Длина отдельных горизонтальных конвейеров с высокопрочными лентами составляет 5…10 км.

Стационарные ленточные конвейеры общего назначения делятся на легкий, нормальный, тяжелый и сверхтяжелый типы.

По типу тягового органа различают конвейеры с резинотканевой и резинотросовой, стальной и сетчатой (проволочной) лентами, ленточно-канатные, ленточно-цепные и магнитно-ленточные.

Конвейерная лента. Это основной, наиболее дорогой (до 50% стоимости всего конвейера) и наименее долговечный элемент конвейера, который является одновременно грузонесущим и тяговым органом. Лента состоит из каркаса, заключенного между резиновыми обкладками и предназначенной для поддержания груза и передачи тягового усилия. Резиновые обкладки защищают каркас от механических повреждений и воздействия окружающей среды.

По типу каркаса ленты можно разделить на резинотканевые и резинотросовые общего назначения и специальные – морозостойкие, огнестойкие, пищевые и другие.

Каркас лент общего назначения изготовляется из натуральных, искусственных, синтетических (полиамидных и полиэфирных) или комбинированных волокон.

Рисунок 2.2 Геометрические схемы ленточных конвейеров: а…е, л – с однобарабанным приводом; ж…к – с двухбарабанным приводом (П – привод, НУ – натяж-

ное устройство).

Обкладки – из натурального и синтетического каучука или из специальных синтетических материалов. В качестве синтетических материалов для прокладок к ленте применяют полиэфирные материалы типа лавсан (терилан); полиамидные – типа капрон, анид (нейлон), искусственный шелк.

В целях экономии каучука вместо лент на основе бельтинга Б-820 применяются ленты нарезной конструкции без сквижей с каркасом БКНЛ-65, содержащим 72% хлопка и 28% лавсана (табл. 3. прилож.). Ленты по числу тканевых прокладок и ширине должны соответствовать ГОСТ 20-85.

Ленты с каркасом из комбинированных тканей (лавсан в основе капрон в утке) более ударостойкие, чем ленты из лавсановых волокон. Ткани из лавсана имеют меньшее удлинение, чем ткани из анида и капрона (табл. 2.1).

Наряду с применением резинотканевых лент возрастает необходимость применения лент с тросовой основой, у которых стальные тросы каркаса завулканизированы в резину. Резинотросовые ленты могут быть выполнены без тканевых прокладок или с прокладками, которые усиливают каркасность ленты.

В конвейерах небольшой длины, работающих в легком режиме следует использовать ленты с тканевыми прокладками прочностью не больше 1,5 кН/см ширина прокладки.

Для транспортирования абразивных грузов применяют ленту с прокладками из комбинированных нитей (хлопок и лавсан) типа БКНЛ-100, БКНЛ-150 и со сквижами или ЛХ-120 со сквижами и брекером под рабочей прокладкой.

Для транспортирования среднекусковых абразивных грузов применяются ленты с прокладками из анида типа ТА-100 и ТА-150, из нитей лавсана типов ТЛК-150 и ТЛК-200. Толщина рабочей обкладки этих лент 4,5…6,0 мм.

Для транспортирования крупнокусковых грузов может быть использована лента с прокладками типа ТА-300, а для среднекусковых – типов К-10-2-3Т; ТК300 и ТК-400, имеющие брекер с капроновой основой под рабочей обкладкой.

Резинотросовые ленты прочностью 15…60 кН/см применяются для транспортирования крупнокусковых абразивных грузов (табл. 4. прилож.).

Резинотросовые ленты имеют меньшее относительное удлинение (до 0,25%) при одинаковой с резинотканевыми лентами рабочей нагрузке, большую стойкость к ударным нагрузкам, хорошую гибкость, монолитны по конструкции и, относительно более дешевы и просты в изготовлении. К недостаткам следует отнести большую массу и сложность стыковочных работ (только горячей вулканизацией).

Стыковка резинотканевых лент может быть «механическая» - соединение скобами, петлевыми зажимами и т.п.; горячей или холодной вулканизацией с применением специальных клеев. Прочность стыков должна быть максимально приближена к прочности и долговечности цельной ленты.

Таблица 2.1. Характеристика резинотканевых лент

Тип ткани каркаса |

Ширина лен- |

Прочность про- |

Кол-во про- |

Относительное |

Толщина |

|

кладки на разрыв |

кладок, |

удлинение при ра- |

обкладки, |

|||

резинотканевых лент |

ты, мм |

|||||

по основе, кН/см |

шт. |

бочей нагрузке, % |

мм |

|||

|

|

|||||

БКНЛ-65 |

650-1400 |

0,5 |

3-10 |

5,0 |

1,0-3,0 |

|

БКНЛ-100 |

650-1400 |

1,0 |

3-8 |

3,5 |

1,0-3,0 |

|

БКНЛ-150 |

650-1400 |

1,5 |

3-8 |

3,5 |

2,0-4,5 |

|

ЛХ-120 |

650-2000 |

1,2 |

3-12 |

2,0 |

2,0-4,5 |

|

ТА-100 |

650-1400 |

1,0 |

3-8 |

3,5 |

2,0-4,5 |

|

ТА-150 |

650-1400 |

1,5 |

3-8 |

3,5 |

2,0-2,6 |

|

ТА-300 |

1200-2000 |

3,0 |

4-10 |

4,0 |

2,0-2,6 |

|

ТЛ-150 |

800-1400 |

1,5 |

3-8 |

2,0 |

2,0-2,6 |

|

ТЛ-200 |

800-1400 |

2,0 |

3-8 |

2,0 |

2,0-2,6 |

|

ТЛК-150 |

800-1400 |

1,5 |

3-8 |

2,0 |

2,0-2,6 |

|

ТЛК-200 |

800-1400 |

2,0 |

3-8 |

2,0 |

2,0-2,6 |

|

ТК-300 |

1200-2000 |

3,0 |

4-10 |

4,0 |

2,0-2,6 |

|

ТК-400 |

1200-2000 |

4,0 |

4-8 |

5,0 |

2,0-2,6 |

|

МЛ-200 |

1000 |

2,0 |

1 |

1,5 |

3,0-4,0 |

|

МЛ-300 |

1000 |

3,0 |

1 |

1,5 |

3,0-4,0 |

|

МК-300 |

1000 |

3,0 |

1 |

3,0 |

3,0-4,0 |

|

МК-600 |

1000 |

6,0 |

1 |

3,0 |

3,0-4,0 |

Ленты общего исполнения можно применять при температуре окружающего воздуха не ниже (-25 С) и при температуре транспортируемого груза не выше (+60 С). Морозостойкие ленты сохраняют роботоспособность до темпе-

ратуры (-45 С) .

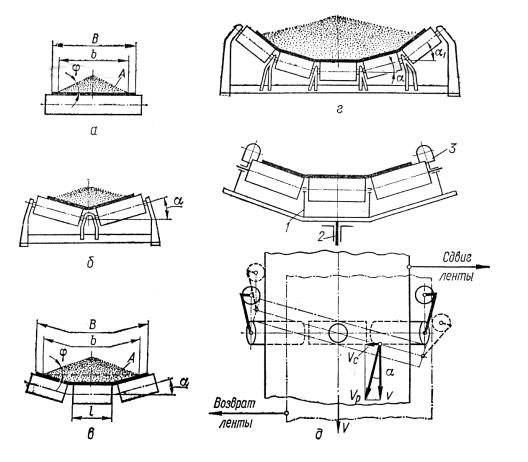

Роликопоры. По назначению роликоопоры делятся на рядовые (линейные) и специальные. Рядовые роликоопоры служат для поддержания ленты и придания ей необходимой формы (желобчатости). Специальные роликоопоры кроме обычных функций, должны выполнять следующие функции: регулирование положения ленты относительно продольной оси (центрирующие); смягчение ударов груза о ленту в местах загрузки (амортизирующие); очистка ленты от частиц налипшего груза (очистительные); изменение желобчатости ленты перед барабанами (переходные).

Роликоопоры бывают трех типов: тяжелые, нормальные и легкие. Ось роликоопоры конструктивно выполняется жесткой на цапфах или гибкой из каната (подвесные). Наибольшее распространение получили жесткие роликоопоры.

Конструктивное выполнение роликов определяется в основном типом подшипников, способом их уплотнения и смазкой.

В трехроликовой опоре все ролики располагаются в одной плоскости или средний ролик выдвигается вперед для уменьшения «жевания» ленты и удобства смазки. Угол наклона боковых роликов трехроликовой опоры резинотканевых лент (синтетических) и резинотросовых лент может быть увеличен до 36…45 (вместо 12…20 для хлопчатобумажных), что позволяет увеличить производительность конвейера при той же ширине ленты и улучшить ее центрирование (рис. 2.3).

Центрирующие роликоопоры устанавливаются обычно через 10..12 роликоопор и около мест загрузки.

Амортизирующие роликоопоры (рис. 2.4.) применяются для снижения динамических нагрузок и защиты ленты от разрушения падающими кусками груза в местах загрузки.

На рис. 2.3. показаны различные роликоопоры.

Рисунок 2.3. Типы роликоопр: а – однороликовая; б – двухроликовая = 15 и 20 ; в – трехроликовая = 20, 30, 36, 45 ; г – пятироликовая, 1 = 45 и = 22,5 или 1 = 54 и = 18 ; д – центрирующая;

1 – поворотная рама; 2 – вертикальная ось; 3 – вертикальный (дефлекторный) ролик.

Конструкция подвесных роликоопор для канатного става показаны на рис. 2.5. в двух исполнениях – на шарнирном и канатном подвесах.

Все роликоопоры монтируются на шарикоподшипниках за исключением роликоопор тяжелого типа для лент шириной 800–1400 мм, которые изготавливаются на роликоподшипниках.

Тип роликоопоры выбирается по табл. 2.2.

Рисунок 2.4. Амортизирующие роликоопоры: а, б – роликоопоры на пружинах: в – пружинные роликоопоры для стальных лент; г – обрезиненный с ребристыми резиновыми бандажами ролики; д – металлорезиновые ролики; 1 – обечайка; 2 – наружные упругие втулки; 3 – подшипники; 4 – внутренние жесткие стаканы; 5 –

упругие конусные кольца.

Рисунок 2.5. Подвесные роликоопоры: а, б –шарнирные; в – канатный подвес; 1 – ролики; 2 – соединительные звенья; 3 – фиксаторы; 4 – пальцы; 5 – специальные зажимы;

6 – опорный канат; 7 – ролики; 8 – упругие элементы; 9 – соединительные полуцилиндры.