Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf

крыше бункера или склада. В конструкции этих разгрузочных устройств предусмотрены плавный ввод потока транспортируемой смеси в нижнюю часть и выход отработанного запыленного воздуха вверх.

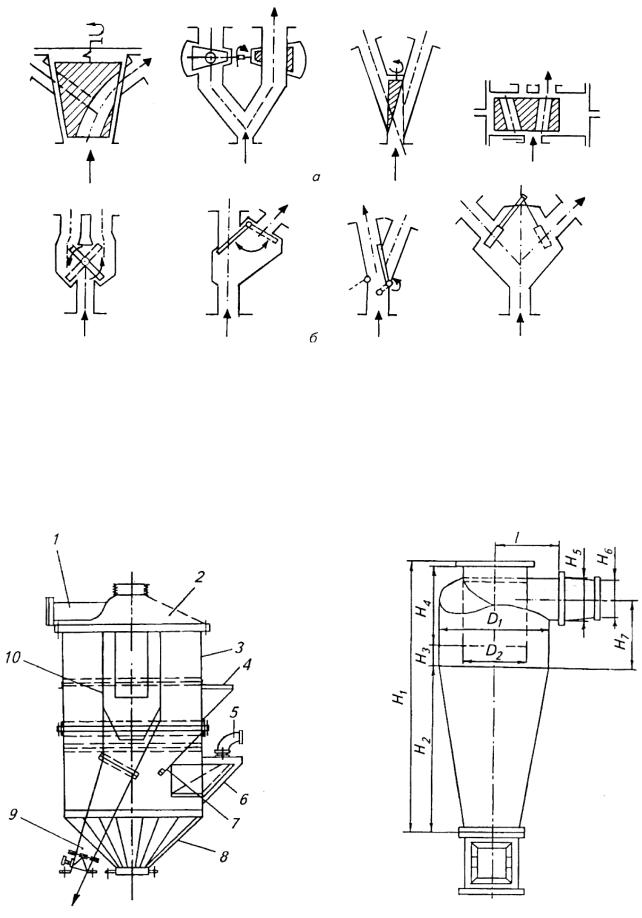

Сэтой целью применяют циклоны разгрузители типа ЦРК и ЦР (рис.

10.5.и табл. 51 прилож.).

ОТРАБОТАННЫЙ ВОЗДУХ ОЧИЩАЮТ ПО ОДНО – ИЛИ МНОГОСТУПЕНЧАТОЙ СХЕМЕ. В ПЕРВОМ СЛУЧАЕ ВОЗДУХ ПОДАЕТСЯ СРА-

ЗУ К ТКАНЕВЫМ ФИЛЬТРАМ. В ЗАВИСИМОСТИ ОТ ТРЕБУЕМОЙ ПЛОЩАДИ ФИЛЬТРУЮЩЕЙ ПОВЕРХНОСТИ ФИЛЬТРЫ МОЖНО ОБЪЕДИНЯТЬ, НО НЕ БОЛЕЕ ЧЕТЫРЕХ В ОДНОМ РЯДУ.

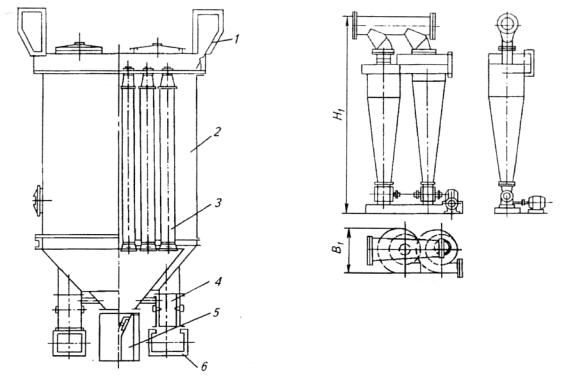

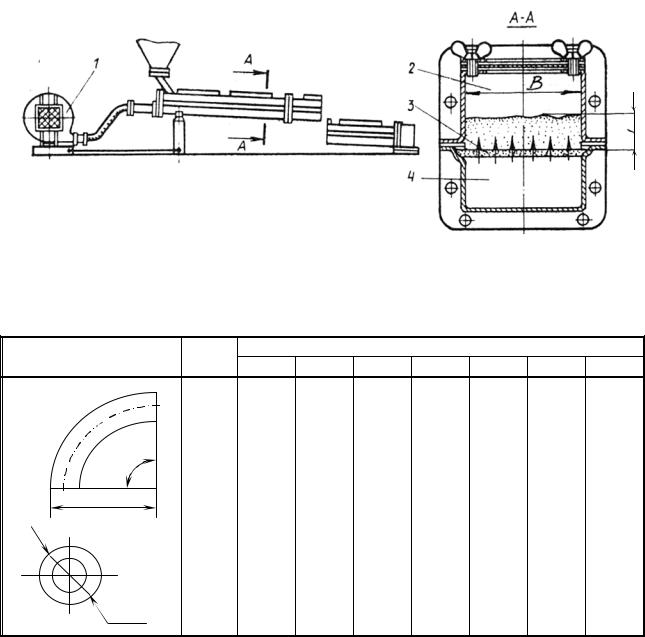

Для очистки воздуха используют фильтры СМЦ-166Б и СМЦ-101А (рис. 10.6.) Во всасывающих пневмотранспортных установках применяют фильтры типа Г4 и РЦИ. Технические характеристики фильтров показаны в табл. 52, 53,54 прилож.

При многоступенчатой схеме отработанный воздух вначале поступает к циклонам, а затем к фильтрам. Для обеспечения требуемой производительности

Рисунок 10.7. Схема батарейного ци-

клона

Рисунок 10.6. Схемы фильтра:

1 – коллектор для запыленного воздуха;

2 – корпус; 3 – рукав с фильтрующей тканью; 4 – клапан; 5 – затвор;

6 – коллектор для очищенного воздуха

при эффективном улавливании пыли циклоны соединяют батареями (рис. 10.7. и табл. 55 прилож.).

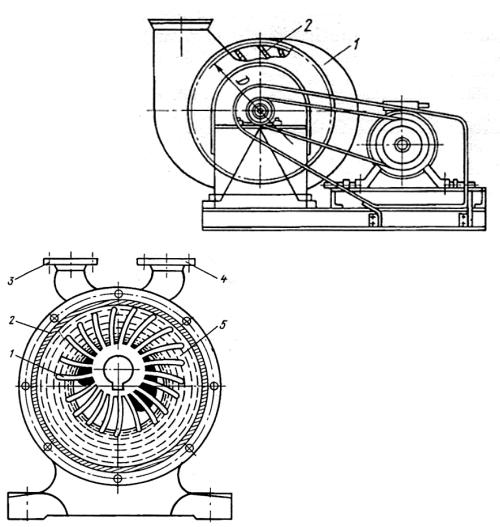

Воздуховодные машины предназначены для всасывания и нагнетания воздуха, транспортирующего твердые грузы.

По принципу действия воздуходувные машины бывают лопастные, в которых воздух нагнетается при вращении рабочего колеса, и объемные, в кото-

мальным торцевым зазором лопастное колесо 1, при вращении которого подаваемая в корпус вода под действием возникающей центробежной силы образует кольцо, по толщине обеспечивающего погружение лопастей.

Воздух из всасывающего патрубка 4 переносится к нагнетательному 3 между лопастями колеса. Через нагнетательный патрубок вместе с воздухом во время работы машины из корпуса выбрасывается и жидкость. Для отделения ее от воздуха применяют специальные водосборные бачки, уровень жидкости в которых регулируется переливной трубой или поплавковым регулятором.

ПРЕИМУЩЕСТВА ВОДОКОЛЬЦЕВЫХ МАШИН В ТОМ, ЧТО ОНИ ПРОСТЫ ПО КОНСТРУКЦИИ И НАДЕЖНЫ В ЭКСПЛУАТАЦИИ, НЕ ТРЕБУЮТ ТЩАТЕЛЬНОЙ ОЧИСТКИ ОТ ТВЕРДЫХ ПРИМЕСЕЙ, ПОСТУПАЮЩИХ С ВОЗДУХОМ. НЕДОСТАТОК ВОДОКОЛЬЦЕВЫХ МАШИН – НИЗКИЙ КПД, ТАК КАК ЗНАЧИТЕЛЬНАЯ ЧАСТЬ ЭНЕРГИИ РАСХОДУЕТСЯ НА ТРЕНИЕ ПРИ ВРАЩЕНИИ ЖИДКОСТНОГО КОЛЬ-

ЦА.

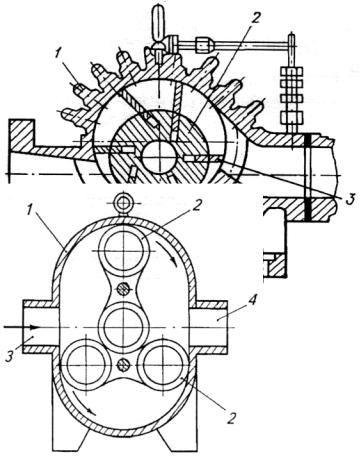

Технические характеристики машин представлены в табл. 58 прилож. Пластинчато-роторная машина (рис. 10.10) состоит из корпуса 1, внутри

которого эксцентрично установлен с минимальными торцевыми зазорами ротор 2 с пазами, из которых при вращении под действием центробежных сил и пружин выходят пластины 3, скользящее по внутренней поверхности корпуса. При этом за счет эксцентриситета изменяются объем пространства между пластинами и соответственно давление.

|

Машины имеют |

высокий |

|

|

КПД, но их необходимо обильно |

||

|

смазывать, а на линии нагнета- |

||

|

ния установить маслоуловитель. |

||

|

Корпус при вращении пла- |

||

|

стин нагревается, и его необхо- |

||

|

димо охлаждать водой или обду- |

||

|

вать воздухом. Техни-ческая ха- |

||

|

рактеристика показана в табл. 59 |

||

|

прилож. |

|

|

|

Двухроторная |

машина |

|

|

(рис. 10.11) состоит из корпуса 1, |

||

|

в котором расположены два син- |

||

|

хронно вращающихся ротора 2, |

||

роторной |

образующих минимальные зазо- |

||

ры между собой и стенками кор- |

|||

пластины |

|||

|

пуса, что обеспечивает односто- |

||

роннее перемещение воздуха от всасывающего 3 к нагнетательному 4 патрубку. Преимущество машины – нагнетание воздуха без примесей воды и масла, недостаток – значительный шум при работе. Тех-

Рисунок 10.11. Схема двухроторной

машины: 1 – корпус; 2 – ротор; 3 – всасывающий патрубок; 4 – нагнетательный патрубок

ническая характеристика пока-зана в табл. 60 прилож.

ПОРШНЕВЫЕ МАШИНЫ ПО КОНСТРУКЦИИ И ПРИНЦИПУ РАБОТЫ АНАЛОГИЧНЫ ДВИГАТЕЛЮ ВНУТРЕННЕГО СГОРАНИЯ. ПРИ ПОСТУПАТЕЛЬНОМ ДВИЖЕНИИ В ОДНУ СТОРОНУ ПОРШНЯ В ЦИЛИНДРИЧЕСКОМ КОРПУСЕ ЧЕРЕЗ ВПУСКНОЙ КЛАПАН ВСАСЫВАЕТСЯ ВОЗДУХ, ПРИ ДВИЖЕНИИ ПОРШНЯ В ДРУГУЮ СТОРОНУ ВОЗ-

ДУХ СЖИМАЕТ-СЯ И ВЫТАЛКИВАЕТСЯ ЧЕРЕЗ ВЫПУСКНОЙ КЛАПАН.

ПРЕИМУЩЕСТВА ПОРШНЕВЫХ МАШИН – ВЫСОКИЙ КПД И БОЛЬШОЙ ПЕРЕПАД ДАВЛЕНИЯ, НЕДОСТАТКИ – БОЛЬШИЕ ГАБАРИТЫ, НЕБОЛЬШАЯ ПРОИЗВОДИТЕЛЬНОСТЬ, НЕОБХОДИМОСТЬ

ОХЛАЖДЕНИЯ КОРПУСА И ОЧИСТКИ ПОСТУПАЮЩЕГО ВОЗДУХА ОТ ТВЕРДЫХ ПРИМЕСЕЙ.

Техническая характеристика показана в табл. 61 прилож.

Расчет пневмотранспортных установок. Для конструирования пневмотранспортной установки заданной производительности необходимо знать коэффициент массовой концентрации смеси воздуха с транспортируемым грузом , скорость движения р аэросмеси, производительность Qв, диаметры материало- и воздухопроводов, мощность двигателя воздуходувной машины.

По заданной производительности установки Q, т/ч, определяют расход воздуха, м3/ч

V |

Q |

, |

(10.1) |

3,6 в |

где – коэффициент массовой концентрации смеси: для цемента и угольной пыли 20…100; зерна 3…25; песка 3…20;

комбикорма 1,2…1,4;в – плотность воздуха, кг/м3: в нормальных условиях 1,25; для

всасывающих установок 0,8…0,95; для нагнетательных

1,6…2,0.

При повышении значения , производительность установки возрастает, но следует учитывать возможность закупоривания материала, которое приведет к нарушению нормальной работы установки.

Скорость движения аэросмеси, м/с, в материалопроводе принимают из соотношения

p |

15 ,75 0 ,85 вит , |

(10.2) |

где вит – скорость витания однородного сыпучего груза, м/с т.е. наи-

меньшая скорость выходящего воздушного потока, в котором частицы груза находятся во взвешенном состоянии.

Скорость движения аэросмеси определяет экономичность пневмотранспортной установки. Для уменьшения расхода энергии желательно работать на пониженных скоростях, однако низкие скорости вызывают выпадение частиц груза, что приводит к закупорке материалопровода. Наиболее рациональная

N |

|

p 0 |

|

, |

(10.9) |

в . м |

|

||||

|

|

пр |

|

||

где в.м, пр – КПД соответственно воздуходувной машины и ее привода.

Аэрожелоба предназначены для транспортирования с небольшим уклоном сухого сыпучего груза, подаваемого из одного места в другое или из нескольких мест в одно.

Аэрожелоб (рис. 10.12) представляет собой трубопровод прямоугольного сечения, составленный из двух коробов между которыми помещена воздухопроницаемая микропористая перегородка.

|

|

|

|

|

|

|

|

h |

|

Рисунок 10.12. Аэрогравитационный конвейер (аэрожелоб): |

|

|

|||||||

1 – вентилятор; 2,4 – верхний и нижний каналы; 3 – пористая перегородка |

|

||||||||

Таблица 10.1. Значения коэффициента местных сопротивлений для круг- |

|||||||||

лых отводов |

|

|

|

|

R/dT |

|

|

|

|

СХЕМА |

, |

|

|

|

|

|

|

||

град |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

4,0 |

5 |

||

|

|||||||||

|

20 |

0,065 |

0,056 |

0,047 |

0,040 |

0,037 |

0,034 |

0,031 |

|

|

30 |

0,095 |

0,081 |

0,068 |

0,059 |

0,054 |

0,050 |

0,045 |

|

|

45 |

0,105 |

0,09 |

0,075 |

0,065 |

0,06 |

0,055 |

0,05 |

|

60 |

0,164 |

0,141 |

0,117 |

0,102 |

0,094 |

0,086 |

0,078 |

||

|

|||||||||

R |

75 |

0,189 |

0,162 |

0,135 |

0,117 |

0,108 |

0,099 |

0,090 |

|

|

90 |

0,210 |

0,180 |

0,150 |

0,130 |

0,120 |

0,110 |

0,100 |

|

|

110 |

0,237 |

0,203 |

0,170 |

0,147 |

0,136 |

0,124 |

0,113 |

|

|

130 |

0,252 |

0,21 |

0,180 |

0,156 |

0,144 |

0,132 |

0,120 |

|

dT |

150 |

0,269 |

0,230 |

0,192 |

0,166 |

0,154 |

0,141 |

0,128 |

|

В НИЖНИЙ КОРОБ ПОДАЮТ СЖАТЫЙ ВОЗДУХ, А В ВЕРХНИЙ ЧЕРЕЗ ЗАГРУЗОЧНУЮ ВОРОНКУ – ПЕРЕМЕЩАЕМЫЙ ГРУЗ. НАСЫЩЕННЫЙ ВОЗДУХОМ, ПРОХОДЯЩИМ ЧЕРЕЗ ПОРИСТУЮ ПЕРЕГОРОДКУ, ГРУЗ ПРИОБРЕТАЕТ СВОЙСТВО ТЕКУЧЕСТИ И ПЕРЕМЕЩАЕТСЯ С НЕОБХОДИМОЙ СКОРОСТЬЮ.

УКЛОН АЭРОЖЕЛОБОВ ОБЫЧНО СОСТАВЛЯЕТ 3…4 К ГОРИЗОНТАЛИ. В ОТДЕЛЬНЫХ СЛУЧАЯХ,

КОГДА ТРЕБУЕТСЯ ОБЕСПЕЧИТЬ ПОВЫШЕННУЮ ПРОИЗВОДИТЕЛЬНОСТЬ, ЖЕЛОБА МОНТИРУЮТ С НАКЛОНОМ 5…8.

ЗВЕНЬЯ ЖЕЛОБА ДЛИНОЙ 2…4 М СОЕДИНЯЮТ С ПОМОЩЬЮ ФЛАНЦЕВ В ОБЩИЙ АЭРОЖЕЛОБ

НЕОБХОДИМОЙ ДЛИНЫ. В АЭРОЖЕЛОБ ДЛИНОЙ БОЛЕЕ 40 М ВОЗДУХ СЛЕДУЕТ ПОДВОДИТЬ ЧЕРЕЗ КА-

ЖДЫЕ 30…40 М.

В КАЧЕСТВЕ МИКРОПОРИСТОЙ ПЕРЕГОРОДКИ ИСПОЛЬЗУЮТ: ДЛЯ ПШЕНИЧНОЙ МУКИ БЕЛЬТИНГОВЫЙ ВОСЬМИСЛОЙНЫЙ ХЛОПЧАТОБУМАЖНЫЙ ЦЕЛЬНОТКАНЕВЫЙ РЕМЕНЬ; ОБОЙНОЙ РЖАНОЙ МУКИ – БЕЛЬТИНГОВУЮ ЧЕТЫРЕХСЛОЙНУЮ ХЛОПЧАТОБУМАЖНУЮ ЛЕНТУ; МАННОЙ КРУПЫ И ПШЕ-

НИЧНЫХ ОТРУБЕЙ – ЛЬНЯНОЙ КРАШЕНЫЙ БРЕЗЕНТ.

ПРИ ТРАНСПОРТИРОВАНИИ АБРАЗИВНЫХ ГРУЗОВ В АЭРОЖЕЛОБЕ ЖЕЛАТЕЛЬНО УСТАНОВИТЬ КЕРАМИЧЕСКИЕ ПЕРЕГОРОДКИ.

РАСХОД ВОЗДУХА, НЕОБХОДИМЫЙ ДЛЯ РАБОТЫ АЭРОЖЕЛОБА, ЗАВИСИТ ОТ ФИЗИКО- МЕХАНИЧЕСКИХ СВОЙСТВ ПЕРЕМЕЩАЕМОГО ГРУЗА, ВЫСОТЫ СЛОЯ И УГЛА НАКЛОНА ЖЕЛОБА.

УДЕЛЬНАЯ ВОЗДУХОПРОНИЦАЕМОСТЬ РАЗЛИЧНЫХ ГРУЗОВ СЛЕДУЮЩАЯ, М3/М2 МИН:

ЦЕМЕНТ ……………….…...… 3 |

ОТРУБИ МЕЛКИЕ ………….. 12…15 |

МУКА ПШЕНИЧНАЯ ………… 2…3 |

ОТРУБИ КРУПНЫЕ ………… 15…18 |

КРУПА МАННАЯ……………. 10…13 |

ЗЕРНО (ПШЕНИЦА) ………… 75…80 |

Для аэрожелобов большое значение имеет качество воздуха, подводимого под микропористую перегородку. Он должен быть тщательно очищен от пыли, влаги и масла, в противном случае забиваются поры перегородки.

Сопротивление микропористой перегородки в арожелобе должно быть ни слишком малым (в этом случае воздух не распространяется равномерно по всей аэрирующей поверхности), не слишком большим (это приводит к увеличению непроизводительных затрат энергии). Для обеспечения наилучшего качества ожижения груза сопротивление перегородки должно быть выше сопротивления транспортируемого груза.

Преимущества аэрожелобов: отсутствие движущихся частей, шума и вибрации; простота конструкции и обслуживания; высокая производительность при сравнительно небольшом удельном расходе воздуха; защита груза от атмосферных воздействий, хорошие санитарно-гигиенические условия труда обслуживающего персонала.

ОДНАКО В ПРОЦЕССЕ РАБОТЫ АЭРОЖЕЛОБ ВСЕГДА ДОЛЖЕН БЫТЬ НАКЛОНЕН В СТОРОНУ ТРАНСПОРТИРОВАНИЯ ГРУЗА, А ПОСЛЕ ПРЕКРАЩЕНИЯ ПОДАЧИ ГРУЗА НА МИКРОПОРИСТОЙ ПЕРЕГОРОДКЕ АЭРОЖЕЛОБА ОСТАЕТСЯ СЛОЙ ГРУЗА, КОТОРЫЙ НЕ ОБЛАДАЕТ ДОСТАТОЧНОЙ ГАЗОУДЕРЖИВАЮЩЕЙ СПОСОБНОСТЬЮ И

НЕ ПЕРЕХОДИТ В ПСЕВДООЖИЖЕННОЕ ТЕКУЧЕЕ СОСТОЯНИЕ.

Расчет аэрожелоба. Производительность, кг/с, |

|

Qж Г hГ В 1 |

(10.10) |

где Г – плотность аэрированного груза, кг/м3; |

|

hГ = 0,1…0,15 м – высота слоя аэрированного груза; |

|

В – ширина желоба, м;- скорость движения аэрированного груза, м/с: для желоба с углом

наклона 3…4 =1м/с, или рассчитывают по формуле

10 |

Btg |

, |

(10.11) |

где = 3…8 – угол наклона желоба.

Расход воздуха аэрожелобом, м3/с, |

|

|

|

|

|

|

||

|

V |

Qж |

, |

|

|

|

(10.12) |

|

|

|

|

|

|

||||

|

|

в |

|

|

|

|

|

|

где = 60…150 – коэффициент массовой концентрации смеси; |

||||||||

в – плотность воздуха, кг/м3. |

|

|

|

|

|

|

||

Давление в воздушном канале аэрожелоба, Па, |

|

|||||||

|

pж рТ рП рк , |

|

|

(10.13) |

||||

где рТ |

– сопротивление подводящих трубопроводов, Па; |

|||||||

рП |

– сопротивление пористой |

перегородки, |

принимаемое равным |

|||||

|

900…1000 Па или рассчитываемое в зависимости от материала |

|||||||

|

перегородки; |

|

|

|

|

|

|

|

рк – сопротивление воздушной камеры, Па. |

|

|||||||

Сопротивление подводящих трубопроводов |

|

|||||||

|

|

|

L 2 |

|

в |

|

|

|

|

pT |

|

пр в |

|

, |

(10.14) |

||

|

|

2dT |

|

|

||||

|

|

|

|

|

|

|

|

|

где = 0,014…0,02 – коэффициент трения воздуха о стенки трубопровода; Lпр – приведенная длина трубопровода, м;

в – скорость воздуха в трубопроводе, м/с; dТ – диаметр трубопровода, м.

Приведенная длина трубопровода, м, |

|

Lпр L Lэкв. , |

(10.15) |

где L – длина прямолинейных участков трубопровода, м;

Lэкв.– эквивалентная длина, м, учитывающая потери давления на закруглениях и других местных сопротивлений (табл. 10.2.)

Сопротивление воздушной камеры аэрожелоба, Па

рк |

La a в |

, |

(10.16) |

|

|||

|

16RГ |

|

|

где La – длина аэрожелоба, м;

а – скорость воздуха в камере, м/с;

a V ;

Aa

Аа – площадь сечения воздушной камеры аэрожелоба, м2;

RГ – гидравлический радиус, м;

Bh

RГ 2h Г В .

Г

Таблица 10.2. Значения эквивалентной длины Lэкв. для грузов различных

видов

УГОЛ ПОВОРОТА ЗА- |

ГРУЗ |

|

|

КРУГЛЕНИЯ |

ПЫЛЕВИДНЫЙ |

ЗЕРНИСТЫЙ |

КУСКОВОЙ |

10 |

– |

– |

8 |

15 |

– |

– |

10 |

20 |

2 |

3 |

12 |

30 |

4 |

5 |

15 |

45 |

6 |

8 |

25 |

90 |

10 |

15 |

45 |

10.3. УСТРОЙСТВО, ОСНОВЫ РАСЧЕТА И ПРОЕКТИРОВАНИЯ ПНЕВМОТРАНСПОРТА ШТУЧНЫХ ГРУЗОВ

Общие сведения. В зависимости от технологических особенностей производства, протяженности и производительности транспортных линий, числа и взаимного расположения приемно-отправительных или погрузочноразгрузочных пунктов, установки пневмотранспорта штучных грузов имеют различное исполнение.

По виду перемещаемых грузов установки могут быть контейнерные и бесконтейнерные. В первом случае грузы транспортируются в специальной таре – контейнерах (капсулах). При этом под штучным понимают сам контейнер. Бесконтейнерный транспорт применяют только для мелкоштучных грузов в собственной упаковке или без нее. Такими грузами являются готовые изделия и полуфабрикаты различных отраслей промышленности.

По форме поперечного сечения транспортного трубопровода установки могут быть с трубами круглого и некруглого сечения. В отечественной практике наибольшее распространение получили установки с круглыми трубами. За рубежом широко применяют также установки с прямоугольными и овальными трубами.

По размерам поперечного сечения транспортного трубопровода различают установки с трубами малого и большого сечения. Первые имеют характерные линейные размеры сечения трубы до 0,15…0,2 м, их применяют для перемещения небольших штучных грузов, которые движутся в трубе, как правило, скольжением.

По характеру перепада давления в транспортном трубопроводе различают три типа установок: 1) всасывающие (вакуумные), в которых штучный груз движется в результате разрежения, создаваемого в трубопроводе воздуходувной машины; 2) нагнетательные (напорные), в которых груз движется под действием нагнетаемого в трубопровод воздуха; 3) комбинированные (напорновакуумные), в которых часть транспортного трубопровода находится под на-