Vladimirov_S.V._Mehanizats._pogruz.-razgruz.,_transport._i_sklad._rabot2010

.pdf

4.3.2Ленточно-цепные конвейеры

В ленточно-цепных конвейерах табл. 4.4 тяговым элементом служит пластинчатая или круглозвенная цепь, грузонесущим - обычная резинотканевая лента. Применение прочной цепи и несколько промежуточных приводов дает возможность значительного увеличения длины бесперегрузочного транспортирования груза при использовании стандартной ленты с малым числом прокладок.

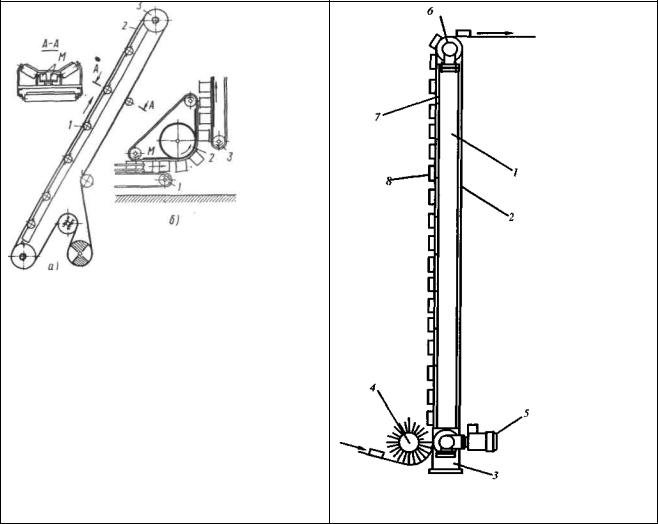

Среди ленточно-цепных конвейеров наибольшее распространение получили конвейеры с грузонесущей лентой, свободно лежащей на тяговой цепи 1 (рис. 4.17), которая снабжена опорными тарельчатыми пластинами 2, на которые свободно опирается прорезиненная лента 3. Желобчатую форму ленте придают роликоопоры 4 у которых средний ролик отсутствует и вместо него проходит тяговая цепь, движущаяся на роликах 6 по направляющим путям 5. Захват ленты осуществляется только трением между опорными пластинами цепи и лентой. Эти пластины устанавливают на каждом втором звене цепи, и для увеличения сцепления с лентой к ним вулканизируют накладки из резины с насечкой на опорной поверхности. Движение цепи на собственных катках по сплошным направляющим путям исключает возможность отслаивания цепи от ленты

К преимуществам ленточно-цепных конвейеров относится возможность применения стандартной ленты с тремя-четырьмя прокладками, независимо от длины бесперегрузочного транспортирования, так как на один неразрывный контур ленты можно установить несколько цепных контуров (рис.4.17, а) с отдельными приводами, работающими согласованно один с другим.

Недостатками являются ненадежность фрикционного соединения ленты с цепью из-за непостоянства коэффициента трения в условиях загрязнения и увлажнения опорных пластин и малой сцепной массы; износ ленты и пластин от проскальзывания; ограничение скорости из-за наличия цепи и расчет ленточноцепных конвейеров выполняют в обычном порядке: ширину ленты и производительность определяют так же, как и для ленточных конвейеров; тяговый расчет проводят как для сочетания ленточного конвейера с пластинчатым.

Производительность ленточно-цепного конвейера определяется по общеизвестной формуле

Q 3600F ,т/ч,

где

F - площадь сечения груза на ленте, м2;

- скорость движения ленты, м/с;

- плотность транспортируемого груза, т/м3.

Из этой формулы можно определить ширину ленты

|

|

|

|

|

|

|

Q |

|

|

||

B 1,1 |

|

0,05 |

|

, м |

|

|

|||||

|

C |

|

|

|

|

|

|

|

|

||

где С - коэффициент производительности, зависящий от желобчатости ленты (табл. 4.5)

Таблица 4.5 Значение коэффициента производительности С |

|

|

||||||||

Показатели |

|

|

|

Форма ленты |

|

|

||||

|

|

|

Лотковая без среднего ролика |

|||||||

|

|

|

|

|

|

|

|

|

|

|

Угол наклона боковых роликов, , град. |

20 |

30 |

|

|

36 |

|||||

|

|

|

|

|

|

|

|

|

|

|

Угол откоса насыпного груза на ленте, , |

10 |

15 |

20 |

10 |

15 |

20 |

10 |

|

15 |

20 |

град. |

|

|

|

|

|

|

|

|

|

|

Коэффициент С |

390 |

470 |

550 |

480 |

550 |

625 |

520 |

585 |

655 |

|

Рисунок 4.17 Ленточно-цепной конвейер: а) схема; 6) - ходовая часть; Б- оборотныйбарабан; П1, П2 -приводные звездочки;НУ - натяжное устройство

Передача силы тяги на ленту возможна, если сила сцепления F между лентой и тарельчатыми пластинами цепи будет больше сил сопротивления перемещению ленты, т.е.

F>Wл.

Рассмотрим два случая:

1)движение ленты с постоянной скоростью; 2)период пуска.

-коэффициент сцепления (трения) между лентой и тарельчатыми пластинами (для пластин, футерованных резиной принимают =0,3...0,4);

-угол наклона конвейера.

После решения уравнений 4.26 и 4.27 получим:

Fгр =[(qгр+qл)п+qц]L cos , Н (4.28)

Силы сопротивления перемещению ленты соответственно, на груженой и порожней ветвях:

W л .гр . q гр |

q л 1 |

n q p L cos |

|

q гр |

q л L sin , Н |

|||||||||||

W |

л.пор. |

ц |

q |

л |

|

p |

|

|

cos |

|

л |

Lsin |

, Н |

(4.30) |

||

|

q |

|

|

q |

L |

|

|

q |

|

|

|

|||||

где q'p и q"p - масса вращающихся частей роликов соответственно на груженой и порожней ветвях, Н/м; - коэффициент сопротивления перемещению ленты по роликам, =0,03.. .0,05.

Силы сопротивления перемещению ленты

Wл. k Wл.гр. Wл.пор. , Н (4,31)

где k=l,05...1,07 - коэффициент учитывающий сопротивление на отклоняющих барабанах.

После подстановки значений Wл.гр. и Wл.пор. получим

Wл. kL qгр qл 1 n qp qp qц qk cos qгр Lsin , Н (4.32)

Используя уравнения 4.29 и 4.31, можно записать условие передачи тягового усилия на ленту без проскальзывания

|

k |

q |

гр |

q |

1 |

|

n |

|

q |

q |

|

q |

q |

k |

|

|

q |

|

|

|

|

|

|

л |

|

p |

p |

ц |

|

|

|

гр . |

(4.33) |

||||||

|

|

|

|

|

|

qгр qл n qц |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Максимальный угол наклона конвейера, при котором возможна передача тягового усилия на ленту

|

q |

гр |

q |

n q |

k |

q |

гр |

q |

1 |

|

n |

|

q |

q |

|

q |

q |

|

tg |

|

|

k ц |

|

|

|

л |

|

p |

p |

ц |

|

k (4.34) |

|||||

|

|

|

|

|

|

kqгр |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2) Период пуска.

При трогании конвейера с незагруженной лентой сила сцепления между тарельчатыми пластинами и лентой должна быть больше силы статического сопротивления (Wcm) и силы инерции (Wдин) ленты и поддерживающих ее роликов.

В этом случае следует также учитывать увеличение коэффициента сопротивления при трогании, т.е. следует принимать не , а тр (1,3... 1,5) .

В этом случае сила инерции: |

|

2qлLku |

|

|

|

|

W |

|

a |

mp |

(4.35) |

||

|

||||||

дин |

|

g |

|

|||

где

частей; ku =1,05... 1,08 - коэффициент, учитывающий инерцию вращающихся

атр =0,1.. .0,2 м/с2 - ускорение движения ленты при пуске.

Сила сцепления:

Fгр =(qгр+qц)L cos |

. |

(4.36) |

Сила сопротивления при трогании ленты:

л. |

|

л |

|

|

|

p |

p |

ц |

|

|

|

2qл Lkuamp |

|

Н(4.37) |

W |

k q |

2 |

|

n |

|

q |

q |

q L |

|

cos |

|

g |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Условие передачи тягового усилия на ленту в период пуска незагруженного конвейера

|

|

|

W |

|

|

k q |

2 |

|

n |

|

q |

|

q |

|

q L |

|

cos |

|

|

2qл Lkuamp |

, |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

л. |

л |

|

|

|

p |

|

p |

|

ц |

|

|

|

|

|

|

|

|

g |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4.38) |

||||

|

|

|

|

|

|

|

k q 2 |

|

n |

|

|

q |

|

q |

|

q |

|

|

|

|

|

|

2qлkuamp |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

g cos |

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

л |

|

|

|

|

p |

|

p |

|

ц mp |

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

qгр |

qл n qц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

При трогании конвейера с загруженной лентой |

|

2qлkuamp |

|||||||||||||||||||||||||||||||||||||||

|

k |

q |

гр |

q |

|

|

1 |

n |

|

q |

|

q |

|

q |

|

q |

k |

|

|

q |

|

|

tg |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

g cos |

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

л |

|

|

p |

p |

|

ц |

|

|

|

|

гр |

|

|

|

(4.39) |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

qгр qл n qц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Усилие в тяговом органе.

Предварительно определяют сопротивление на груженой и порожней ветвях тягового органа

гр |

n)(q |

гр |

q |

л |

p |

cos |

|

гр |

л |

) |

|

ц |

q |

k |

|

|

|

(q |

гр |

q |

л |

ц |

(4.40) |

|

W (1 |

|

|

q ) L |

|

n(q |

|

q |

|

q |

|

L |

|

|

|

|

q )Lsin |

|

|||||||

|

Wпор (qгр qл qp )L cos (qгр qл )L (qгр qл )Lsin (4.41) |

|

||||||||||||||||||||||

Методом обхода по контуру (рис. 4.18), зная Wпop |

и Wгр, можно опре- |

|||||||||||||||||||||||

делить усилия в тяговом органе. При этом принимают Smin =3000 Н. |

|

|||||||||||||||||||||||

Усилия в точках 1, 2, 3 и 4 на горизонтальном и наклонном конвейере с |

||||||||||||||||||||||||

доставкой вверх (Wnop >0) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

S1=Smin; S2=S1+Wпор; S3 |

=(1.05... 1.09 )S2; |

SA=S3+Wгр. |

|

|

||||||||||||||||||||

При Wпор<0: |

S2=Smin; |

Sl=S2-Wnop; S3 =(1,05... 1,09 )S2; S4=S3 + Wгр. |

||||||||||||||||||||||

Рисунок 4.18 Расчетная схема конвейера

Прочность цепи определяется запасом прочности (т).

m |

Pразр |

, |

(4.42) |

|

|||

|

P |

|

|

|

max |

|

|

где Pразр - разрывное усилие цепи, Н;

Pmax - максимальное натяжение в цепи, Н.

После этого определяется тяговое усилие и мощность двигателя

W0= Sнб - Sсб = S4 – S1], Н;

N k3 Wo ,кВт 1000 пр

где k3 =1,10...1,20 - коэффициент запаса мощности; пр - КПД привода.

После этого производится компоновка привода (см. тяговый расчет ленточного и пластинчатого конвейеров).

Дальнейший тяговый расчет ведется по методике расчета обычного конвейера.

В качестве средств очистки можно использовать один из следующих видов очистки в зависимости от условий работы конвейера:

4.3.3. Магнитно-ленточные конвейеры

За последние годы в зарубежной практике, а также в России, Украине, Белоруссии все большее распространение получает использование магнитных полей для транспортирования грузов, а также для различных технологических и вспомогательных операций (рис. 4.19).

В частности развитие магнитного транспорта идет по следующим направлениям:

1) применение постоянных неподвижных магнитов, создающих в области грузонесущего органа конвейера стационарное магнитное поле, что позволяет осуществлять крутонаклонное транспортирование ферромагнитных грузов, перемещение грузов под движущейся лентой, а также транспортирование с высокими скоростями;

2) применение постоянных вращающихся магнитов в виде магнитных роликов и барабанов, производящих транспортирование или отделение ферромагнитных примесей;

Рисунок4.19Классификациямагнитныхтранспортныхустановок

3)применение постоянных поступательно движущихся магнитов, прикрепляемых к грузонесущему органу или к рабочему органу привода. Эти устройства используют в основном для увеличения силы сцепления рабочего органа привода с тяговым органом конвейера или для поддержания ферромагнитных грузов;

4)применение постоянных гибких (резиновых) магнитов в качестве тягового и грузонесущего органа ленточных конвейеров для различных способов перемещения ферромагнитных грузов;

5)применение линейных (плоских) двигателей в качестве приводов конвейеров и устройств рельсового транспорта;

6)применение вспомогательных устройств в виде электромагнитных муфт, остановов и тормозов конвейеров, приводов стрелок и т.п.

Из всех направлений развития магнитного транспорта наибольшее применение находят постоянные магниты. Современные постоянные магниты, изготовленные из сплавов кобальта и бариевых ферритов, даже небольших размеров (100-260 мм в диаметре) и умеренного веса (3,6-32 кг) могут поднимать грузы в 55 раз больше собственного веса. В то же время усилие удачно спроектированного постоянного магнита остается практически постоянным в течение длительного времени, теряя лишь 1% своей первоначальной величины за 100 лет. Кроме того, постоянные магниты из бариевых ферритов не боятся вибрации и ударов.

Применение постоянных магнитов является шагом вперед в вопросах автоматизации процесса транспортирования и приводит к ощутимому снижению его стоимости.

Одним из распространенных видов постоянных магнитов являются, так называемые "магнитные рельсы", которые обычно применяются в сочетании с ленточными конвейерами (рис. 4.20.)

"Магнитные рельсы" представляют собой две шины (соответствующие двум полюсам магнита), размещенные под конвейерной лентой или над ней. К шинам с определенным интервалом друг от друга прикреплены постоянные магниты. Благодаря этому шины намагничиваются и создают в области ленты стационарное магнитное поле.

Применение магнитных рельсов делает возможным высокие скорости движения ленты (до 2,0 м/с), без опасности соскакивания транспортируемых грузов под действием сил инерции при остановке конвейера.

Магнитные барабаны позволяют перемещать груз с одной ветви конвейера на другую.

Рис.4.20Магнитно-ленточныйконвейер типа "магнитныйрельс":

1 - магниты; 2 - лента; 3 - банки

Для работы в агрессивной среде рельсы выпускаются из специальных сталей.

Поскольку с возрастанием воздушного зазора магнитная сила значительно падает, то для улучшения использования магнитных рельсов целесообразно применять тонкие высокопрочные ленты.

Над созданием магнитных конвейеров за рубежом работают ряд фирм: «Стал Боне» (Англия), «Эриез» (США), «Мицубиси дэнки» (Япония), «Ин-тэр» и «Зальцгиттер» (ФРГ) и др. Большая работа над магнитными конвейерами в Украине ведется рядом организаций, в том числе ДонНТУ и ДонГУЭТ им. М. Туган-Барановского.

Для крутонаклонного (под углом 45-90°) транспортирования ферромагнитных грузов (магнетитовой железной руды, агломерата, стружки металлов, металлической обрези, метизов, деталей, жестяно-баночной тары и т.п.) используют ленточные конвейеры с серийным оборудованием и стандартной лентой, у которых под грузонесущей лентой установлены магнитные блоки М (рис. 4.21, а). Магнитная система создает в области ленты магнитное поле, притягивающее ферромагнитный груз к ленте и обеспечивающее его надежное движение под большим наклонном.

Возможны как подъем груза вверх, так и спуск его вниз при соответствующем направлении движения ленты, а также автоматическая передача мелких штучных грузов с горизонтального конвейера на вертикальный (рис. 4.21, б). При вертикальном транспортировании силы магнитного притяжения должны уравновешивать не только силу тяжести груза, но и силу его отрыва от ленты.

Рис. 4.21. Крутонаклонный конвейер с магнитными удерживателями груза: а- схема; б - узел передачи грузов с горизонтального на вертикальный 3 конвейер с магнитами М и передаточным узлом 2.

Рисунок 4.22 Вертикальный конвейер с магнитной лентой

В некоторых случаях более целесообразно использовать резиновые магниты вместо конвейеров типа «магнитный рельс».

Резиновый магнит представляет собой резиновую или прорезиненную ленту, изготовленную с наполнителем из магнитно-твердого материала, который намагничен. Идея изготовления резинового магнита появилась после открытия специальных магнитотвердых порошков.

Фирма «Мицубиси дэнки» выпускает две марки магнитов: OP-N на основе феррита кобальта и OP-S на основе феррита бария. Для резиновых магнитов применяется исключительно магнитный порошок из феррита бария марки OP-S ввиду легкости его намагничивания даже без предварительного нагрева.

Изготовленные первые образцы конвейеров с магнитными лентами (рис. 4.22) успешно работают на Севастопольском рыбоконсервном комбинате (Я=21 м; Р=90°; и=1,0 м/с; N=0,6 кВт).

Такие конвейеры имеют целый ряд достоинств по сравнению с другими магнитно-ленточными конвейерами:

1)несущий и тяговый орган - конвейерная лента является одновременно удерживающим органом или прижимным элементом для ферромагнитного груза;

2)применение магнитной конвейерной ленты не влияет на мощность привода конвейера;

3)технология изготовления магнитной конвейерной ленты исключая ее намагничивание, не отличается от обычной технологии;

4)магнитной конвейерной лентой может быть оснащен любой ленточный конвейер без переоборудования;

5)возможность транспортирования как сыпучих, так и штучных ферромагнитных грузов;

6)конвейер, оснащенный магнитной лентой может быть использован для грузов различного веса, формы, размеров.

Недостатки:

1)намагничивание магнитной конвейерной ленты требует специального намагничивающего оборудования;

2)магнитная конвейерная лента тяжелая, дороже обычной конвейерной ленты;

3)усложняется разгрузка, как с барабана, так и плужковыми сбрасывателями;

4)сила притяжения магнитной конвейерной ленты сильно зави-

сит от площади контакта груза с магнитной поверхностью ленты, что не позволяет транспортировать некоторые типы грузов.

Бесперегрузочное транспортирование грузов на большие расстояния находит отражение в двух направлениях создания конвейерного транспорта - это разработка ленточных конвейеров с приводом в голове и с высокопрочной синтетической или резинотросой лентой, а также разработка многоприводных ленточных конвейеров с рассредоточенной нагрузкой по длине конвейера и малопрочной лентой небольшой стоимости. Длина таких конвейеров зависит от количества промежуточных приводов, которое на обычных ленточных конвейерах ограничивается из-за ряда факторов. Поэтому в последнее время наблюдается тенденция применения промежуточных приводов со специальным сцеплением с грузонесущей лентой (магнитно-фрикционное или с выступающими элементами, например, конвейер КИМ).

|

На |

базе эксперименталь- |

||

|

ных и |

научных |

исследований |

|

|

ДонНТУ и Донглироуглемаша на |

|||

|

Александровском машзаводе (Рос- |

|||

|

сия) на базе серийно выпускаемого |

|||

|

ленточного конвейера 1Л-80 был |

|||

|

изготовлен |

многоприводный маг- |

||

|

нитно-ленточный конвейер типа |

|||

|

МЛК (рис. 4.23, а). |

|

||

|

Конвейер МЛК состоит из проме- |

|||

|

жуточных магнитно-фрикционных |

|||

|

приводов |

1, натяжнго устройства |

||

|

2, разгрузочного устройства 3 с об- |

|||

Рисунок 4.23 Многоприводный магнитно- |

водным |

барабаном, |

загрузочного |

|

ленточный конвейер МЛК: а - схема конвейе- |

устройства рессорного типа 4, ста- |

|||

ра; б - магнитный блок |

ва 5, ленты 6. |

|

||

Промежуточный привод снабжается приводным блоком, состоящим из электродвигателя 7, турбомуфты 8 и редуктора 9. Приводной блок крепится консольно, что уменьшает габарит по ширине.

Для натяжения приводных цепей промежуточного привода используется винтовое устройство 10. Между приводной и натяжной секциями устанавливаются линейные секции, от их количества зависит длина привода и тяговое усилие, развиваемое им. К приводным цепям крепятся магнитные блоки 11, создающие тяговое усилие, которое передается ленте. Блоки устанавливаются через 300 мм, что согласно исследованиям является наиболее оптимальным шагом. Магнитные блоки через один устанавливаются на ролики, перемещающиеся по направляющим.

Блоки (рис. 4.23, б) состоят из магнитодержателя 2, пластмассовой (стекловолокнит) коробки 1, в которой набираются магниты 3, чередуясь со стальными магнитопроводами 4. Магниты ориентированы так, чтобы полюсы, выходящие к одному магнитопроводу, были одноименными. Для магнитных блоков могут применяться литые и оксидно-бариевые магниты. Оксидно-бариевые магниты по сравнению с литыми при меньшей стоимости создают большие тяговые усилия. Один из основных элементов конвейера МЛК - лента, выполняющая роль якоря многополюсной магнитной системы и являющаяся одновременно тяговым и грузонесущим органом. Нерабочая обкладка ленты выполнена из магнитно-мягкой резины с металлическим наполнителем, обладающим магнитными свойствами. Наиболее оптимальной (с учетом факторов технологичности изготовления, стоимости, магнитной проницаемости, массы) следует считать резиносмесь с 75% металлического наполнителя ПЖМ2М.

Остальные элементы конвейера МЛК аналогичны применяемым на конвейере 1Л-80.

Принцип действия конвейера заключается в следующем. Звездочки приводного вала промежуточного привода, получая движение от привода двигают тяговые цепи с магнитными блоками, последние за счет магнитно-фрикционного